磨损是一种常见的表面失效现象,磨损表面形貌直接反应设备材料的磨损,疲劳和腐蚀等特征。

相互接触的零件原始表面形貌可以通过相对运动阻力的变化而影响磨损,磨损导致的表面形貌变化又将影响到随后磨损阶段,此外,磨损表面形态是摩擦全过程的直接记录。因此磨损的表面形貌是判定磨损机制最直接,最主要的判断依据。

激光共聚焦显微镜同时具备磨损形貌观察以及数字化描述的功能,能方便准确地对磨损表面形貌进行深入研究。粗糙度是数字化描述磨损表面形貌最常用的参数,常用的粗糙度评定参数有轮廓算数平均偏差Ra,微观不平度十点高度Rz,以及均方根粗糙度Rq等。

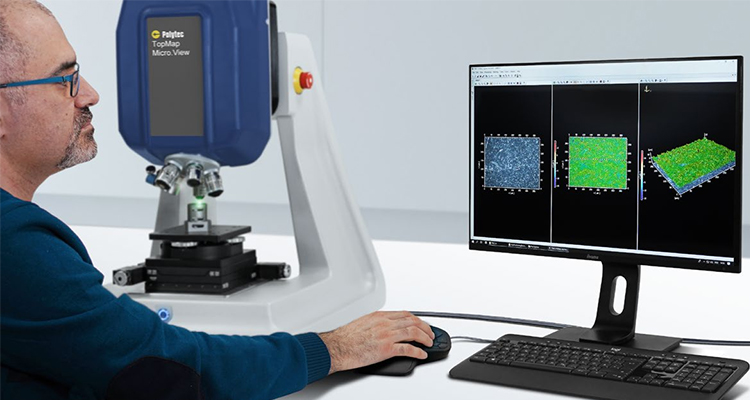

本文采用Nanoscope Systems的NS3500激光共聚焦显微镜对磨损表面粗糙度特征进行精确描述。在此基础上对同一批的磨损样品进行检测。

韩国Nanoscope Systems NS3500是专门为低维材料研究所研发的一款高精度激光共聚焦显微镜。

采用405nm紫罗兰激光作为光源,针孔共焦成像技术,PMT只接收焦点处的图像信号,非焦点的信号将会被全部隔绝,因此可以极大地提高图像的清晰度。NS3500采用类似于连续断层扫描的方法,在移动Z轴的同时获得一张张二维的光学切片,将这些图像存入一个图像堆栈中,按照扫描顺序排序,然后用计算机图像处理技术来形成一个最大最亮的三维高度编码图像,这个三维高度编码图像包含表面形貌的三维高度信息。

得到精确的三维形貌及高度数据后,即可用计算机辅助图像分析技术来计算磨损表面的粗糙度参数

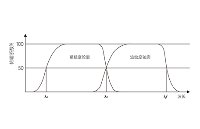

由于磨损试样的表面粗糙度值范围很广,常见的在0.1-5um范围内。考虑到不同物镜的工作距离及分辨率对应的粗糙度值测量精度有一定的范围误差。

NS3500 在磨损表面粗糙度表征方面的应用案例

轴承滚珠表面的磨损部分粗糙度

由于不同物镜的工作距离及分辨率不同,因此采用50X倍率的物镜可以得到更高精度的粗糙度值。

结论:

通过调节激光共聚焦显微镜的测量以及过滤参数,能够对磨损表面的三维形貌特征进行精确的数字化描述。与传统的探针轮廓仪相比,NS3500进行表面粗糙度检测的时候不需要接触样品的表面,而且随着现代加工技术的进步,样品表面的粗糙度也已经进入纳米时代,因而3D激光共聚焦显微镜在测量样品表面粗糙度必将成为未来的主流方向。

审核编辑 黄宇

-

激光

+关注

关注

21文章

3595浏览量

69154

发布评论请先 登录

台阶仪在刻蚀工艺RIE中的应用:关键参数精确调控与表面粗糙度控制

NIST研究院:表面粗糙度与台阶高度校准规范

台阶仪在机翼气动性能中的应用:基于NASA案例的表面粗糙度精确量化

白光干涉仪与原子力显微镜测试粗糙度的区别解析

【新启航】碳化硅 TTV 厚度与表面粗糙度的协同控制方法

【新启航】碳化硅衬底 TTV 厚度测量中表面粗糙度对结果的影响研究

电动机噪声、振动和声振粗糙度开发:使用低计算成本的系统级模型预测早期噪声、振动和声振粗糙度

增材制造工艺参数对表面粗糙度的影响及3D显微镜测量技术研究

台阶仪在3D打印中的应用:精确测量物体表面粗糙度

台阶仪应用 | 半导体GaAs/Si异质外延层表面粗糙度优化

大量程粗糙度轮廓仪适用于哪些材质和表面?

白光干涉仪:表面形貌分析,如何区分波纹度与粗糙度?

NS3500在磨损表面粗糙度表征方面的应用

NS3500在磨损表面粗糙度表征方面的应用

评论