增材制造(AM)技术

通过逐层堆积材料实现复杂结构成型,但3D打印表面质量存在层厚均匀性和组装方式导致的台阶效应问题,表面粗糙度直接影响机械性能与功能可靠性,尤其在航空航天、生物医疗等领域至关重要。

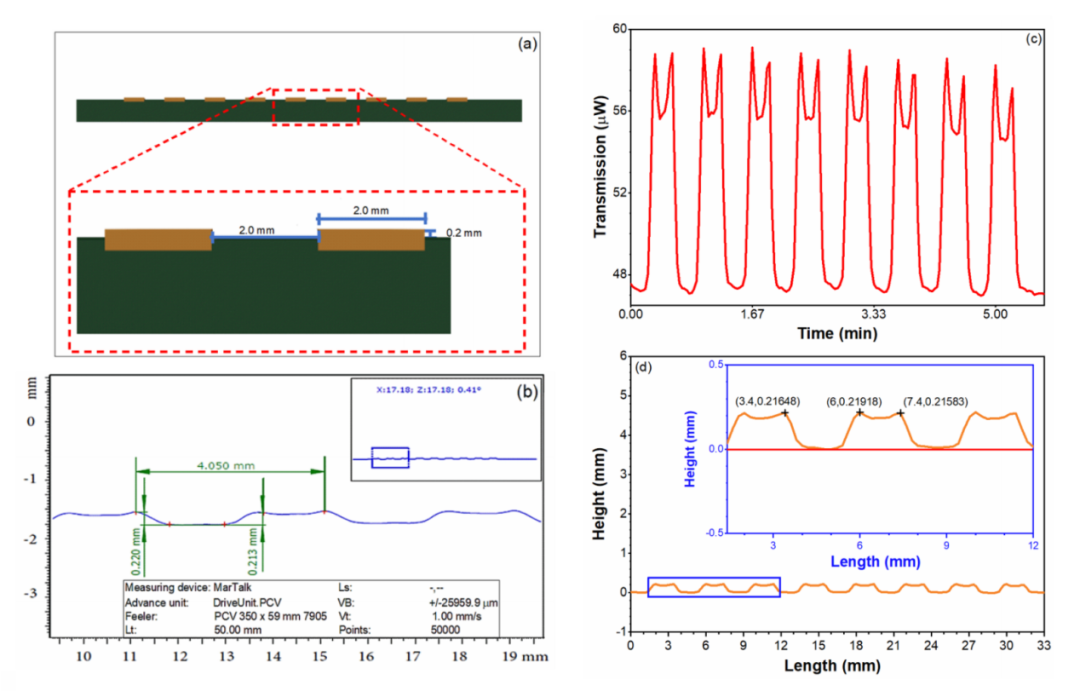

因此精确测量表面轮廓成为提升打印质量的关键环节。本文提出基于多模-无芯-多模(MCM)光纤的低成本曲率传感器,通过探针位移-曲率-光强调制机制实现表面轮廓实时测量。通过对比与Flexfilm探针式台阶仪测量得到的轮廓数据,二者吻合度很高。

1

传感器结构设计

flexfilm

29 mm无芯光纤(CF)两端熔接50/125多模光纤(MMF),总直径125 μm。

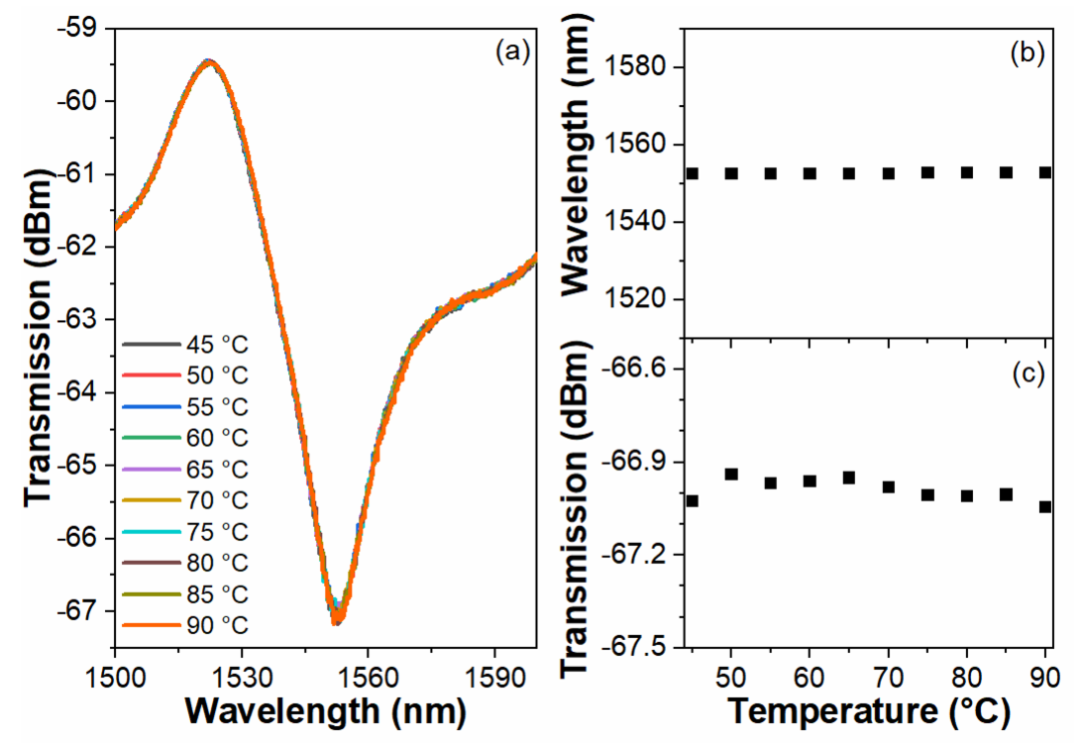

(a) MCM光纤结构的透射光谱;(b) 不同温度下陷波最小值的波长变化;(c) 不同温度下陷波最小值的强度变化。

- 光谱分析:白光光源(WLS)+光谱分析仪(OSA),观测1550 nm处衰减陷波;

- 强度监测:可调激光器(TL@1550 nm)+功率计(PM),简化实时测量。

- 温度稳定性:90°C内波长漂移<0.2 nm,强度波动<0.1 dBm,确保曲率测量可靠性。

2

传感系统集成

flexfilm

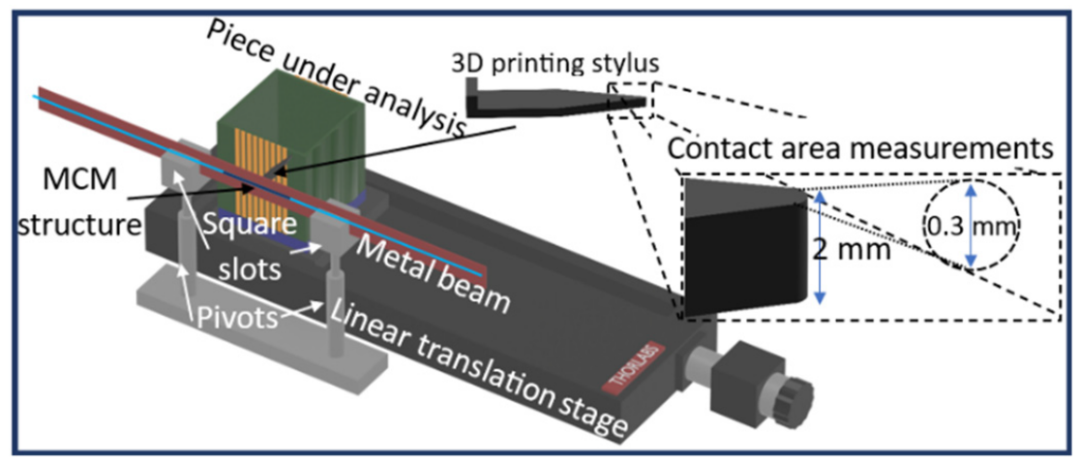

接触式触针轮廓仪的实现方案示意图

机械结构:MCM光纤贴合于3 mm厚金属梁,中心固定3D打印触针(针尖直径0.3 mm)。

工作流程

触针扫描物体表面→ 金属梁弯曲 → MCM曲率变化 → 衰减峰强度升高(无波长偏移)。

强度信号经可调激光器(1550 nm)和功率计实时捕获,通过多项式拟合转换为轮廓数据。

3

曲率灵敏度与分辨率验证

flexfilm

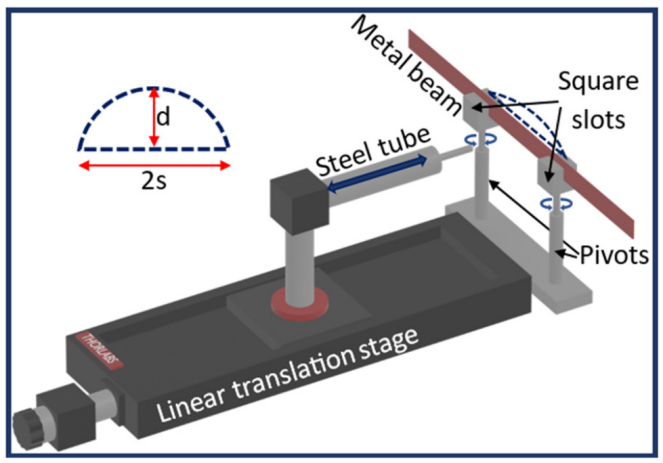

表征MCM光纤结构曲率响应的实验装置示意图

实验设置

金属梁两端由可旋转方形槽固定,中心通过线性平移台(LTS)施加弯曲位移(步进精度1 μm)。曲率计算公式:

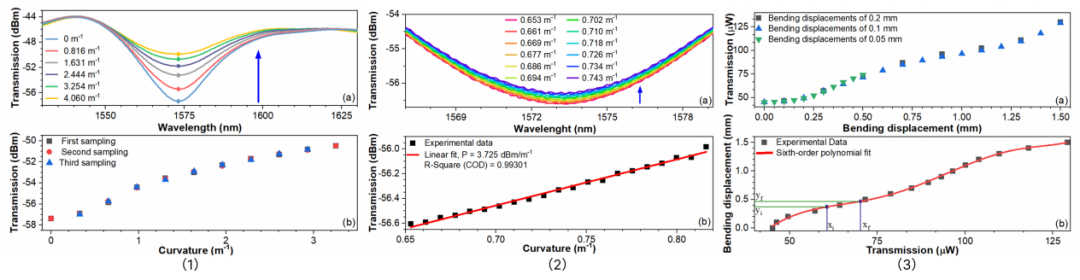

1:(a) MCM曲率增大时的衰减陷波光谱;(b) 衰减陷波最小强度随曲率的变化关系

2:(a) 不同曲率下衰减陷波光谱的细节;(b) 小曲率范围内陷波最小强度的线性拟合

3:(a) MCM光纤结构的弯曲位移与透射光功率关系;(b) 基于六阶多项式拟合的实验数据

灵敏度特性

曲率范围0–4.06 m⁻¹内,衰减峰强度单调上升,非线性响应。

高灵敏区间:0.6–1.0 m⁻¹(斜率3.725 dBm/m⁻¹,R²=0.993)。

位移灵敏度:89.43 μW/mm(最小可测位移2 μm,对应曲率0.00326 m⁻¹)。

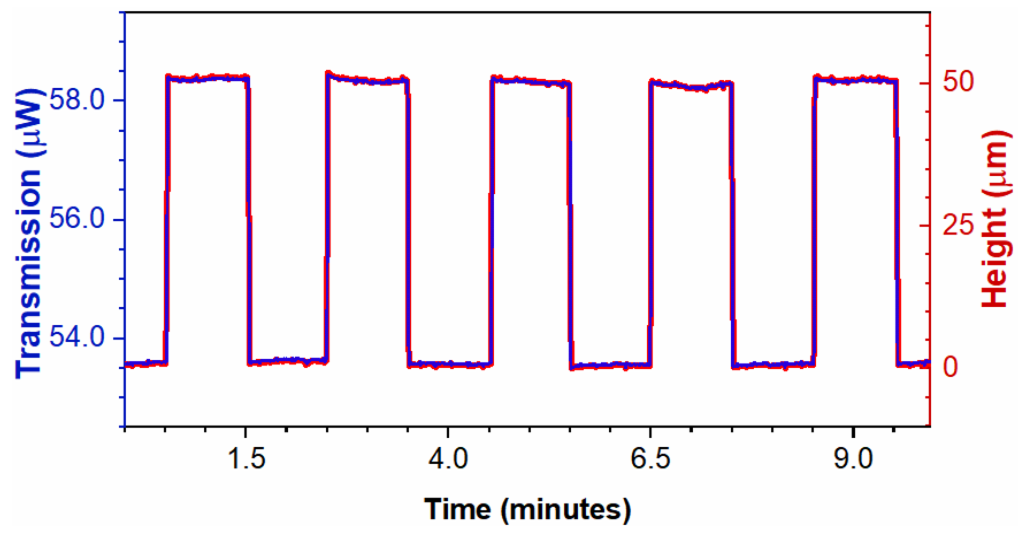

LTS位移序列对应的透射光功率(左轴)及通过多项式拟合计算的阶跃高度(右轴)

重复性验证

50 μm和10 μm步进位移测试中,实测误差<6%,证实系统稳定性。

4

3D打印表面轮廓实测

flexfilm

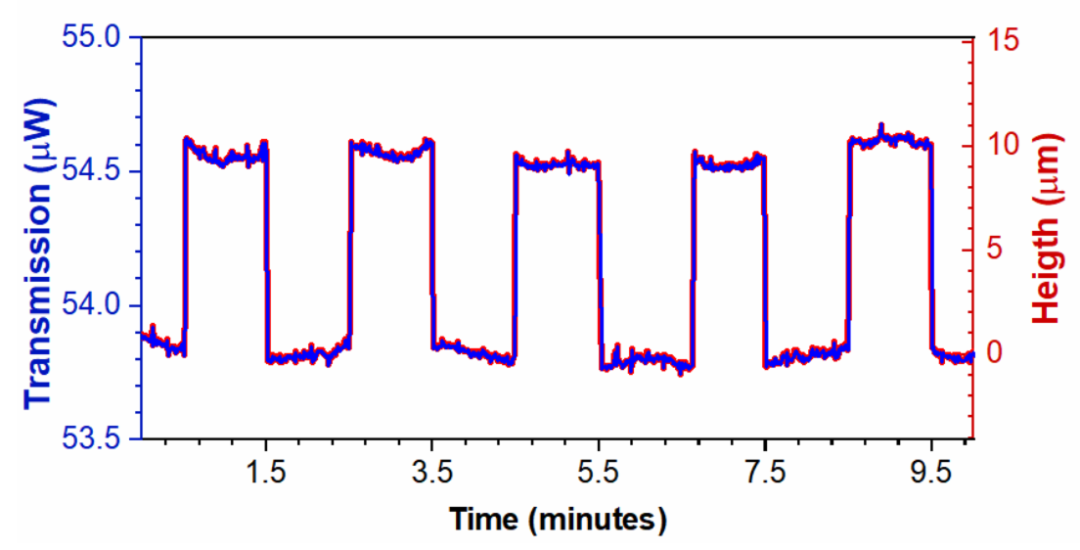

锯齿轮廓模型、商用轮廓仪测量结果、MCM透射光功率及转换后的轮廓

矩形轮廓模型、商用轮廓仪测量结果、MCM透射光功率及转换后的轮廓

测试对象与参数

样本:锯齿形(理论高0.4 mm/间距3 mm)、矩形轮廓(理论高0.2 mm/间距2 mm)。

扫描条件:平台速度0.1 mm/s,数据点间隔0.2 mm。

对比台阶仪结果

本文提出的基于MCM光纤结构的接触式触针轮廓仪,为低成本3D打印物体表面轮廓测量提供了一种简单、有效的解决方案。通过探针式台阶仪测量验证该轮廓仪具有较高的测量精度和良好的重复性,为3D打印在线质检提供新途径。

Flexfilm探针式台阶仪

flexfilm

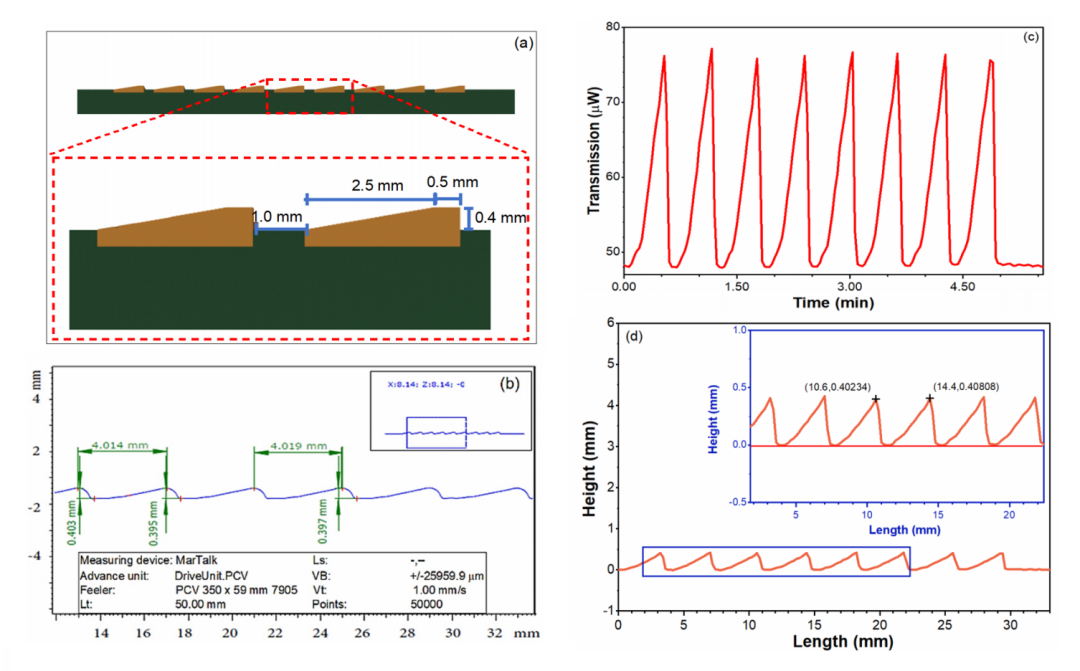

在半导体、光伏、LED、MEMS器件、材料等领域,表面台阶高度、膜厚的准确测量具有十分重要的价值,尤其是台阶高度是一个重要的参数,对各种薄膜台阶参数的精确、快速测定和控制,是保证材料质量、提高生产效率的重要手段。

- 配备500W像素高分辨率彩色摄像机

- 亚埃级分辨率,台阶高度重复性1nm

- 360°旋转θ平台结合Z轴升降平台

- 超微力恒力传感器保证无接触损伤精准测量

Flexfilm探针式台阶仪可以对3D打印表面粗糙度进行测量,精确量化3D打印层叠结构产生的台阶高度,并对膜厚均匀性进行优化。

原文参考:《Optical Fiber Curvature Sensor Used to Measure the Surface Profile of 3-D Printing Objects》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

测量

+关注

关注

10文章

5518浏览量

116143 -

3D打印

+关注

关注

27文章

3624浏览量

116569

发布评论请先 登录

中图仪器光学3D表面轮廓仪在光学行业中的应用

台阶仪在机翼气动性能中的应用:基于NASA案例的表面粗糙度精确量化

台阶仪在3D打印中的应用:精确测量物体表面粗糙度

台阶仪在3D打印中的应用:精确测量物体表面粗糙度

评论