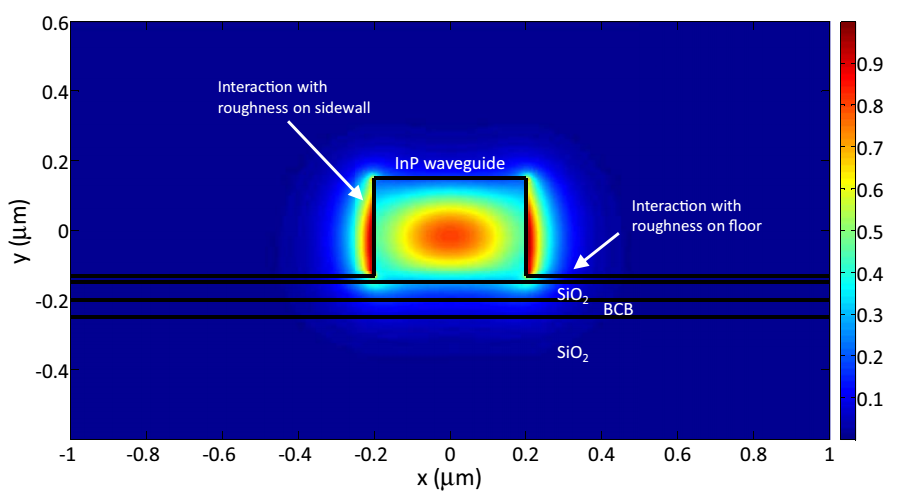

InP-on-Si(IMOS)作为一种新兴的光子集成平台,因其能够将高性能有源与无源光子器件异质集成在硅基电路之上而备受关注。然而,随着波导尺寸的急剧缩小,光场与波导表面的相互作用显著增强,导致刻蚀工艺引入的侧壁与底面粗糙度成为制约传播损耗的主要因素。同时,为实现紧凑的光路设计与低偏振串扰,要求刻蚀剖面具有近乎垂直的侧壁形貌。同时,为实现紧凑的光路设计与低偏振串扰,要求刻蚀剖面具有近乎垂直的侧壁形貌。Flexfilm探针式台阶仪可以实现表面微观特征的精准表征与关键参数的定量测量,精确测定样品的表面台阶高度与膜厚,为材料质量把控和生产效率提升提供数据支撑。

传统单步反应离子刻蚀(RIE)工艺难以同时满足低粗糙度、高垂直度及高选择性的要求,通常存在侧壁倾斜与掩模底切问题。为此,本文提出一种基于CH₄/H₂/Ar气体的优化单步RIE工艺。通过精细调控RF功率等关键参数,该工艺首次在单步刻蚀中实现了高侧壁垂直度(88°)、无掩模底切、高选择性(>100:1)与超平滑刻蚀表面(RMS < 0.7 nm),为制备低损耗、高性能的InP膜波导提供了有效的解决方案。

1

单步RIE工艺设计

flexfilm

波导基模(TE模式)与InP膜波导表面粗糙度的相互作用示意图

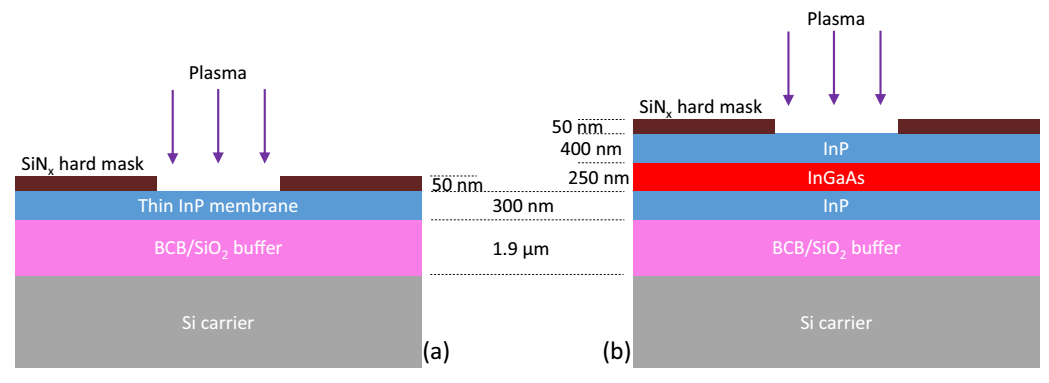

刻蚀实验中使用的样品截面几何结构示意图:(a) 薄膜样品;(b) 厚膜样品

实验采用两种膜结构样品:薄膜(用于无源波导)与厚膜(用于放大器与探测器),刻蚀深度分别约为200 nm与800 nm。刻蚀在SENTECH Si500 ICP设备上进行,运行于RIE模式(ICP射频源关闭)。选择RIE工艺因其相比ICP-RIE具有更高的选择性与更平滑的刻蚀表面。

选用CH₄/H₂气体组合,因其刻蚀后表面损伤小、掩模消耗低且刻蚀深度易于控制。主要挑战在于聚合物形成:一方面可保护掩模以提高选择性,另一方面也会影响刻蚀剖面。通过添加氩气(Ar)可调控聚合物形成过程。气体比例中较高的氢气份额有助于防止因过量聚合物沉积引起的自发微掩蔽。

单步刻蚀方案相比循环工艺(交替进行CH₄/H₂刻蚀与O₂去胶)具有工艺时间短、可直接使用光刻胶掩模的优点,但以往报道的单步工艺侧壁角度较差(84–85°),且因侧壁倾斜导致硬掩模下方出现底切,影响波导关键尺寸精度。

2

工艺参数优化实验

flexfilm

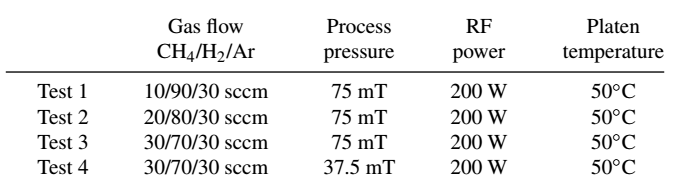

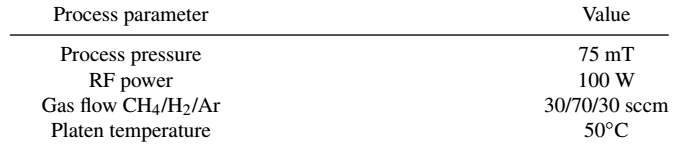

刻蚀测试参数表

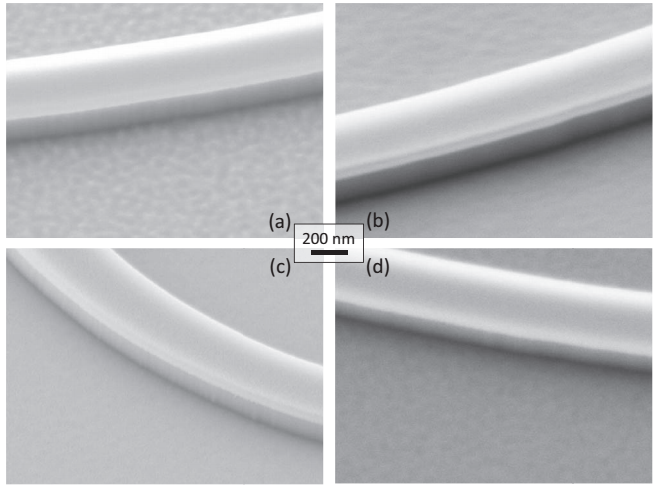

使用表中配方刻蚀的薄膜样品的扫描电子显微镜(SEM)图片(倾斜顶视图):(a) 测试1;(b) 测试2;(c) 测试3;(d) 测试4

通过一系列实验研究CH₄/H₂比例与工艺压力对刻蚀表面粗糙度的影响,实验条件如表所示。结果显示,CH₄/H₂比例对表面粗糙度影响显著,低CH₄浓度导致聚合物形成减少、溅射增强;较高的工艺压力(75 mT)因由物理溅射向化学刻蚀的转变,可获得更平滑的表面。

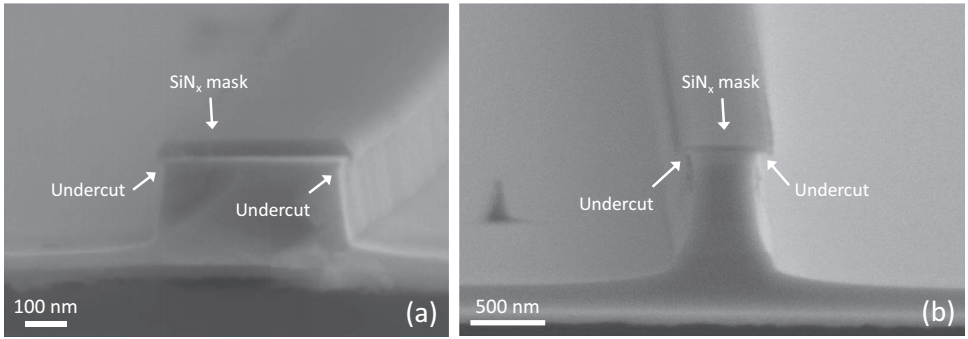

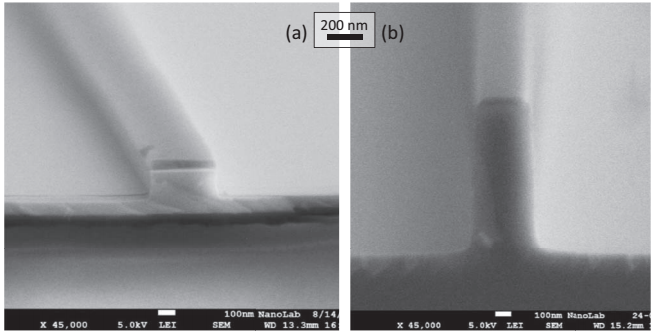

使用测试3配方刻蚀的波导截面SEM图片:(a) 薄膜样品;(b) 厚膜样品。图中标出了SiNₓ硬掩模及底切区域

然而,采用优化配方(测试3)刻蚀的波导剖面显示侧壁斜率较大,且SiNₓ掩模下存在明显底切,随着刻蚀深度增加,底切进一步扩大。

3

垂直度改善与底切消除

flexfilm

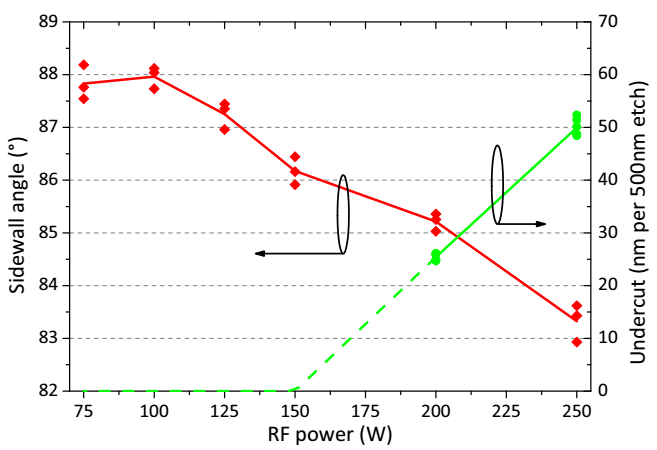

刻蚀测试结构的测量侧壁角度和底切(以每500 nm刻深对应的纳米数表示)随RF功率变化的函数关系图

通过精细调节RF功率(75–250 W),首次实现了具有平滑表面、垂直侧壁且无掩模底切的单步RIE工艺。结果表明,随着RF功率降低,刻蚀垂直度显著提升。

在100 W RF功率下获得88°侧壁角度,为单步RIE工艺中最佳值。其机理在于低RF功率下等离子体密度与离子能量降低,低动能离子无法溅射侧壁聚合物钝化层,从而维持垂直剖面。RF功率高于200 W时出现底切,低于200 W则底切消失。

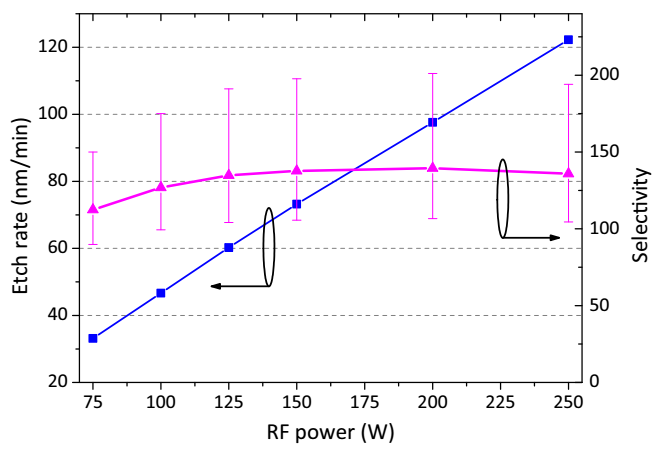

刻蚀测试结构的测量刻蚀速率和选择性随RF功率变化的函数关系图

刻蚀速率随RF功率降低近乎线性下降,归因于等离子体密度降低。InP与SiNₓ掩模的选择性始终高于100,有利于波导定义。

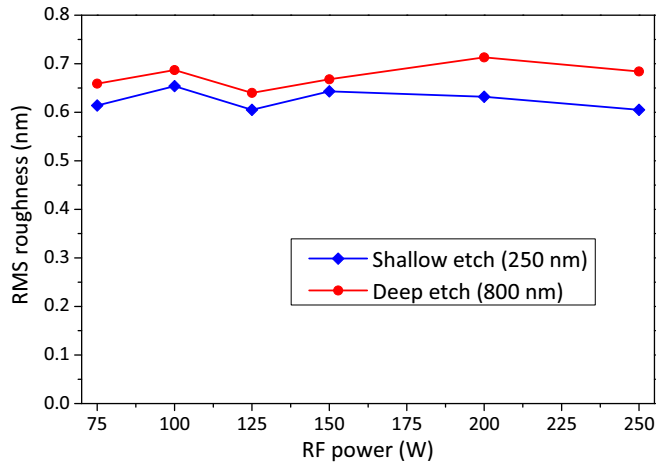

AFM测量的刻蚀测试结构底部表面RMS粗糙度随RF功率变化的函数关系图

刻蚀底部表面RMS粗糙度维持在0.6–0.7 nm,与文献报道的低粗糙度结果相当,且未发现RF功率对粗糙度的明显影响。

使用优化工艺刻蚀的波导结构SEM图片:(a) 薄膜样品;(b) 厚膜样品

优化后的工艺参数

综合各项指标,初步实验表明,较高的工艺压力(75 mT)和适当的CH₄/H₂比例(如30/70)有利于获得更平滑的刻蚀底面。

4

波导制备与损耗测量

flexfilm

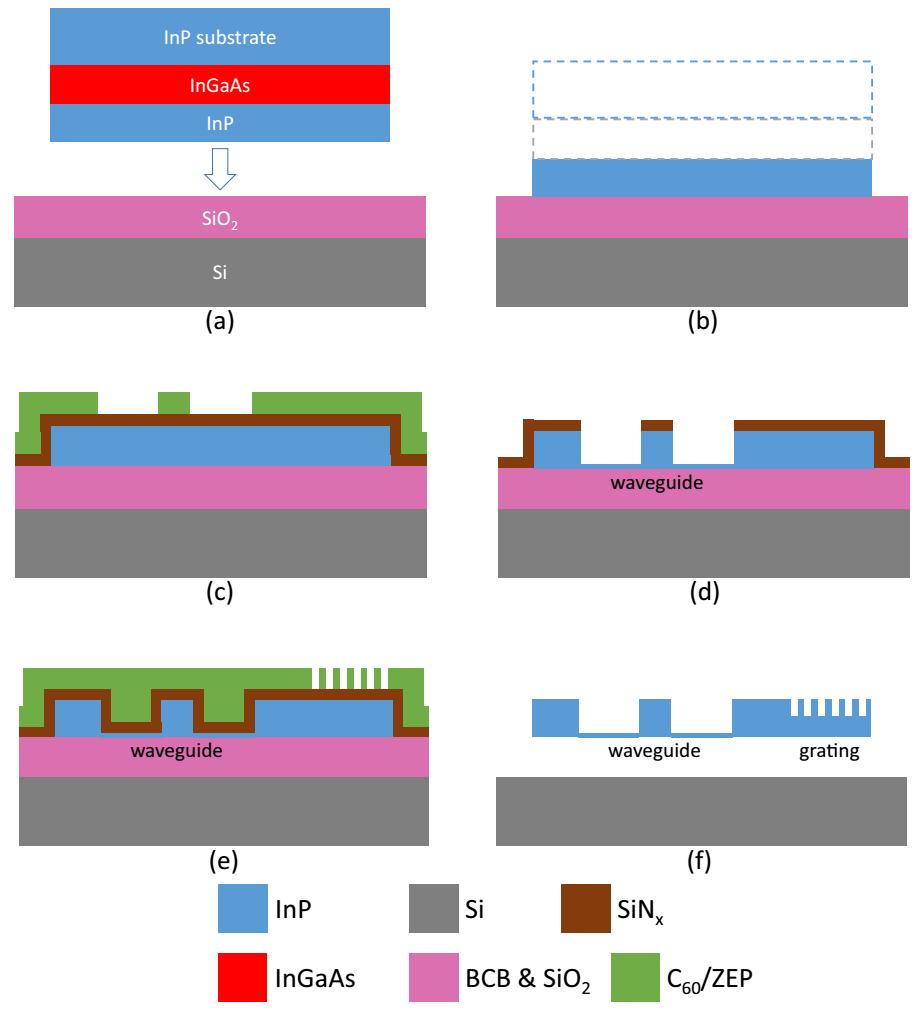

InP膜波导制备工艺流程图:(a) 晶圆键合;(b) 去除InP衬底及InGaAs牺牲层;(c) 第一次电子束光刻定义波导图案;(d) 波导刻蚀;(e) 第二次电子束光刻定义光栅图案;(f) 光栅刻蚀后的最终器件结构

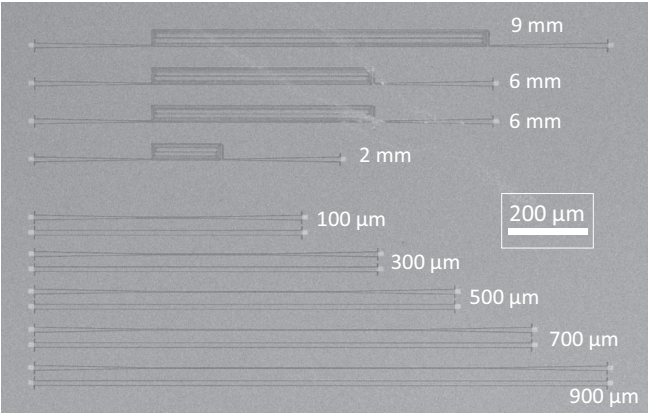

在InP膜上制备的波导的SEM图片,图中标注了不同波导的长度

基于上述优化工艺,制备了不同长度的InP膜波导以测量传播损耗。制备流程,包括SiO₂沉积、晶圆键合、衬底与牺牲层湿法去除、两次EBL(分别定义波导与光栅耦合器)等步骤。波导宽度为400 nm,刻蚀深度280 nm,在1550 nm波长下为单模工作。

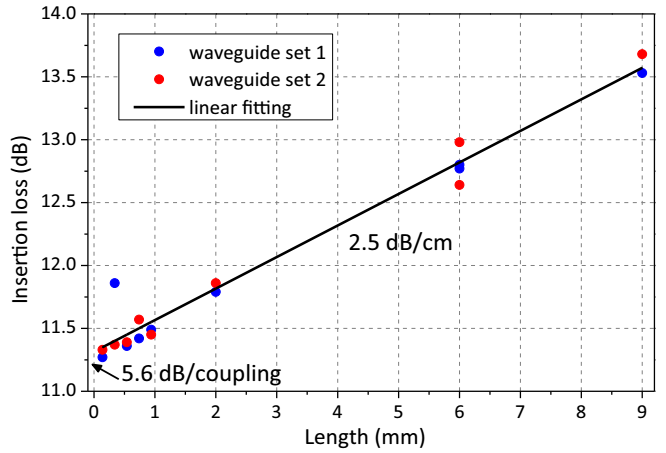

测量的InP膜波导插入损耗(包含传播损耗和光栅耦合损耗)随波导长度变化的函数关系图

损耗测量采用1550 nm激光,通过光栅耦合器将光耦合进/出波导。显示插入损耗与波导长度的关系,线性拟合得到传播损耗为2.5 dB/cm,每个光栅耦合器的光纤-光栅耦合损耗为5.6 dB。相比之前报道的3.3 dB/cm,该结果创下新低。

本文报道了一种基于单步RIE与CH₄/H₂/Ar化学的新型InP光波导刻蚀工艺。首次通过精细调节RF功率,在单步RIE工艺中显著改善了刻蚀剖面的垂直度并消除了底切。优化工艺实现了接近垂直的侧壁(88°)、无掩模底切、高选择性(约130)以及平滑的刻蚀表面。制备的膜波导传播损耗降至2.5 dB/cm,证明了该工艺在低损耗InP膜波导刻蚀中的优越性,且对其他类型InP基光波导刻蚀具有重要应用潜力。

Flexfilm探针式台阶仪

flexfilm

在半导体、光伏、LED、MEMS器件、材料等领域,表面台阶高度、膜厚的准确测量具有十分重要的价值,尤其是台阶高度是一个重要的参数,对各种薄膜台阶参数的精确、快速测定和控制,是保证材料质量、提高生产效率的重要手段。

- 配备500W像素高分辨率彩色摄像机

- 亚埃级分辨率,台阶高度重复性1nm

- 360°旋转θ平台结合Z轴升降平台

- 超微力恒力传感器保证无接触损伤精准测量

费曼仪器作为国内领先的薄膜厚度测量技术解决方案提供商,Flexfilm探针式台阶仪可以对薄膜表面台阶高度、膜厚进行准确测量,保证材料质量、提高生产效率。

原文参考:《Vertical and Smooth Single-Step Reactive Ion Etching Process for InP Membrane Waveguides》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

测量仪器

+关注

关注

3文章

895浏览量

45897 -

刻蚀工艺

+关注

关注

2文章

42浏览量

8767

发布评论请先 登录

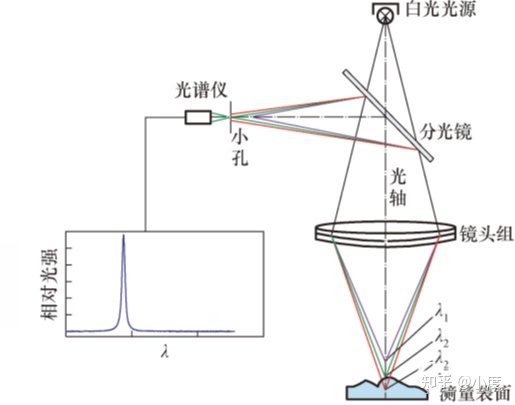

白光干涉仪可以测曲面粗糙度吗?

光谱共焦在表面粗糙度检测中的应用

什么是表面粗糙度?如何测量表面粗糙度?

台阶仪应用 | 半导体GaAs/Si异质外延层表面粗糙度优化

台阶仪在3D打印中的应用:精确测量物体表面粗糙度

台阶仪在机翼气动性能中的应用:基于NASA案例的表面粗糙度精确量化

NIST研究院:表面粗糙度与台阶高度校准规范

台阶仪在刻蚀工艺RIE中的应用:关键参数精确调控与表面粗糙度控制

台阶仪在刻蚀工艺RIE中的应用:关键参数精确调控与表面粗糙度控制

评论