在半导体制造中,wafer清洗和湿法腐蚀是两个看似相似但本质不同的工艺步骤。为了能让大家更好了解,下面我们就用具体来为大家描述一下其中的区别:

Wafer清洗和湿法腐蚀是半导体制造中的两个关键工艺步骤,以下是两者的核心区别:

1. 核心目的不同

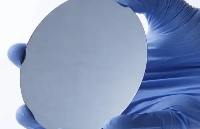

Wafer清洗:主要目的是去除晶圆表面的污染物,包括颗粒、有机物、金属杂质等,确保晶圆表面洁净,为后续工艺(如沉积、光刻)提供高质量的基础。例如,在高温氧化前或光刻后,清洗可避免杂质影响薄膜生长或光刻图案的准确性。

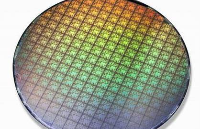

湿法腐蚀:通过化学反应去除特定材料(如氧化层、氮化硅、多晶硅等),形成电路结构或图案。例如,在光刻后利用腐蚀液溶解暴露的氧化层,从而将光刻图案转移到晶圆上。

2. 工艺原理不同

Wafer清洗:结合物理和化学作用。物理方式(如冲刷、超声振动)用于剥离颗粒,化学试剂(如SC1、SC2溶液)用于溶解有机物或络合金属离子。清洗过程中需避免损伤晶圆主体材料。

湿法腐蚀:纯化学反应主导,利用腐蚀液与目标材料的选择性反应。例如,氢氟酸(HF)用于腐蚀氧化硅(SiO₂),而磷酸(H₃PO₄)常用于腐蚀单晶硅。腐蚀需精确控制溶液成分、温度和时间,以确保选择性腐蚀且不损伤底层材料。

3. 适用场景不同

Wafer清洗:作为常规清洁步骤,贯穿整个制造流程。例如:

光刻后去除残留光刻胶;

沉积前清除表面氧化物或颗粒;

高温工艺前(如氧化或扩散)避免杂质污染。

湿法腐蚀:用于结构成型或图案转移,例如:

去除光刻胶下的氧化层以形成晶体管隔离区;

腐蚀多晶硅或金属层以定义电路图案。

4. 常用化学品不同

Wafer清洗:

SC1溶液(碱性):去除颗粒和有机物;

SC2溶液(酸性):去除金属杂质;

DHF/BHF(稀释氢氟酸):去除原生氧化层。

湿法腐蚀:

氢氟酸(HF):腐蚀氧化硅(SiO₂);

热磷酸(H₃PO₄):腐蚀单晶硅;

硝酸(HNO₃):腐蚀金属或氧化物。

5. 工艺特点不同

Wafer清洗:

强调广谱去污,需避免对晶圆表面造成损伤;

重复性高,需严格控制清洗时间和溶液浓度。

湿法腐蚀:

强调选择性,需精准控制腐蚀液的成分和工艺参数(如温度、时间),以避免过度腐蚀或侧向侵蚀;

部分工艺需配合刷洗或超声增强均匀性。

6. 环境与设备差异

Wafer清洗:

设备包括清洗槽、超声机、喷淋系统、干燥设备(如甩干机或氮气吹扫);

废液处理需去除有机物、颗粒和金属离子。

湿法腐蚀:

设备包括刻蚀槽、温控系统、喷头(确保腐蚀液均匀分布);

废液含强酸或剧毒物质(如HF),需专业处理。

7. 工艺位置不同

Wafer清洗:通常由扩散部门负责,作为独立步骤或嵌入其他工艺环节(如沉积前、光刻后)。

湿法腐蚀:属于刻蚀部门的核心工艺,紧随光刻步骤,用于将图案转移到晶圆上。

审核编辑 黄宇

-

半导体

+关注

关注

336文章

30012浏览量

258520 -

晶圆

+关注

关注

53文章

5349浏览量

131705 -

Wafer

+关注

关注

0文章

28浏览量

6125

发布评论请先 登录

半导体湿法腐蚀工艺中,如何选择合适的掩模图形来控制腐蚀区域?

半导体腐蚀清洗机的作用

硅片湿法清洗工艺存在哪些缺陷

如何选择合适的湿法清洗设备

湿法刻蚀的主要影响因素一览

wafer清洗和湿法腐蚀区别一览

wafer清洗和湿法腐蚀区别一览

评论