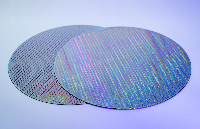

在半导体制造以及众多精密工业领域,晶圆作为核心基础材料,其表面的清洁度和平整度对最终产品的性能与质量有着至关重要的影响。随着技术的飞速发展,晶圆的集成度日益提高,制程节点不断缩小,这也就对晶圆表面的清洗工艺提出了更为严苛的要求。其中,单片腐蚀清洗方法作为一种关键手段,能够针对性地去除晶圆表面的杂质、缺陷以及残留物,为后续的制造工序奠定坚实的基础。深入探究这些单片腐蚀清洗方法,对于提升晶圆生产效率、保障产品质量具有不可忽视的重要意义。

单片腐蚀清洗方法主要包括以下几种:

一、化学腐蚀清洗法

酸性溶液清洗

原理:利用酸与金属氧化物、杂质等发生化学反应,生成可溶于水的盐类或气体,从而达到清洗的目的。例如,对于一些金属表面的铁锈(主要成分是氧化铁),可以使用稀盐酸进行清洗。其化学反应方程式为:Fe₂O₃ + 6HCl = 2FeCl₃ + 3H₂O。在这个反应中,氧化铁与盐酸反应,生成的氯化铁溶于水,使铁锈从金属表面脱落。

应用场景:适用于去除金属表面的锈迹、氧化皮以及一些碱性杂质。在半导体制造中,对于含有金属层的晶圆,如果金属层受到轻微氧化或有金属氧化物杂质时,可在特定工艺步骤中使用稀释的酸性溶液进行清洗。

碱性溶液清洗

原理:碱能与油脂、蛋白质等有机杂质发生反应,将其分解或乳化,使其易于被清洗掉。例如,氢氧化钠(NaOH)溶液可以与油污发生皂化反应,将油污分解为高级脂肪酸钠(肥皂的主要成分)和甘油,两者都溶于水。其化学反应方程式为:(C₁₇H₃₅COO)₃C₃H₅ + 3NaOH = 3C₁₇H₃₅COONa + C₃H₅(OH)₃。

应用场景:常用于清洗带有有机物污染的晶圆表面,如光刻胶残留或其他有机污染物。在一些晶圆制造过程中,若光刻胶在去除后仍有有机残留,可能会影响后续的掺杂或电镀等工艺,此时可采用碱性溶液进行清洗来去除这些有机杂质。

络合剂清洗

原理:络合剂能够与金属离子形成稳定的络合物,从而使金属离子从晶圆表面溶解到溶液中。例如,乙二胺四乙酸(EDTA)可以与许多金属离子(如Ca²⁺、Mg²⁺、Fe³⁺等)形成稳定的螯合物。以EDTA与钙离子的反应为例,其化学反应式为:Ca²⁺ + Y⁴⁻(EDTA)= CaY²⁻。这种络合作用可以使晶圆表面的金属离子杂质溶解到清洗液中。

应用场景:当晶圆表面存在金属离子污染时,络合剂清洗是一种有效的方法。在超大规模集成电路制造中,即使微量的金属离子污染也可能导致电路性能下降,使用络合剂可以有效去除这些有害的金属离子。

氧化剂 - 还原剂清洗

原理:通过氧化剂将杂质氧化,然后利用还原剂将氧化后的杂质进一步处理,使其易于被清洗掉。例如,先使用氧化剂(如过氧化氢H₂O₂)将金属表面的有机杂质氧化,有机杂质中的碳元素被氧化为二氧化碳(CO₂),然后再用还原剂(如亚硫酸钠Na₂SO₃)将可能产生的残留氧化剂反应掉,避免对晶圆造成损害。其化学反应方程式为:有机杂质 + H₂O₂ → CO₂↑ + H₂O(未配平);H₂O₂ + Na₂SO₃ = Na₂SO₄ + H₂O。

应用场景:在清洗晶圆表面复杂的有机和无机混合物杂质时比较有效。比如在晶圆经过多道加工工序后,表面可能存在多种类型的污染物,采用氧化剂 - 还原剂组合清洗可以更彻底地清洁晶圆表面。

二、电化学腐蚀清洗法

阳极溶解法

原理:以晶圆作为阳极,在电解液中施加一定的电压,使晶圆表面的材料发生阳极氧化反应而溶解。例如,对于硅晶圆,在含氟离子(F⁻)的电解液中,硅会在阳极失去电子生成硅氟酸根离子(SiF₆²⁻)。其电极反应式为:Si - 4e⁻ + 6F⁻ = SiF₆²⁻。

应用场景:可用于调整晶圆表面的粗糙度或者去除非常薄的表面层。在一些高精度的半导体器件制造中,需要精确控制晶圆表面的平整度,通过阳极溶解法可以对表面进行微量的去除,以达到所需的平整度要求。

阴极还原清洗法

原理:将晶圆作为阴极,在电解液中施加电压,使溶液中的阳离子在晶圆表面得到电子而被还原,同时促使杂质在阴极表面沉积或还原分解。例如,在含有铜离子(Cu²⁺)的电解液中,铜离子在阴极(晶圆)上得到电子被还原为金属铜(Cu)。其电极反应式为:Cu²⁺ + 2e⁻ = Cu。

应用场景:常用于去除晶圆表面的金属杂质离子。在半导体制造过程中,如果晶圆表面吸附了金属杂质离子,这些离子可能会影响器件的性能,通过阴极还原清洗可以将金属离子还原并去除。

审核编辑 黄宇

-

半导体

+关注

关注

336文章

29977浏览量

258191 -

晶圆

+关注

关注

53文章

5344浏览量

131686

发布评论请先 登录

半导体腐蚀清洗机的作用

硅清洗液不能涂的部位有哪些

晶圆蚀刻后的清洗方法有哪些

半导体哪些工序需要清洗

wafer清洗和湿法腐蚀区别一览

超声波除油清洗设备的清洗范围有多大?

单片腐蚀清洗方法有哪些

单片腐蚀清洗方法有哪些

评论