硅片湿法清洗工艺虽然在半导体制造中广泛应用,但其存在一些固有缺陷和局限性,具体如下:

颗粒残留与再沉积风险

- 来源复杂多样:清洗液本身可能含有杂质或微生物污染;过滤系统的滤芯失效导致大颗粒物质未被有效拦截;设备管道内的积垢脱落进入清洗槽;气液界面扰动时空气中的微粒被带入溶液。这些因素均可能造成颗粒附着于硅片表面。此外,若清洗后的冲洗不彻底或干燥阶段水流速度过快产生飞溅,已脱离的颗粒可能重新沉积到晶圆上,形成二次污染。

- 表面张力影响去除效率:当清洗液的表面张力较大时,液体难以渗透至微小缝隙中,导致部分颗粒被压附在硅片表面而无法随水流冲走,尤其在图案化的复杂结构区域更为明显。

金属离子污染控制难度大

- 化学品纯度不足引入杂质:使用的酸、碱等化学试剂若未达到超高纯度标准,其中的金属杂质(如Cu、Fe、Zn)会直接污染硅片。同时,清洗槽内壁及泵管系统的材料析出也可能释放微量金属离子。这类污染物即便浓度极低(接近ppt级别),也会显著影响器件的电性能参数,例如改变阈值电压或增加漏电流1。

- 后续工艺放大隐患:残留的金属离子在高温热处理过程中可能扩散至活性区,造成电路失效。

图形损伤与膜层腐蚀问题突出

- 浓度失控导致过蚀:酸性或碱性清洗剂的配比偏差、温度波动或处理时间过长,可能对金属互连线、低介电常数材料(low-k dielectric)以及钝化层造成非故意腐蚀。例如,强碱性溶液可能侵蚀铝垫上的保护膜,导致线宽变细甚至断路。

- 残留化学物质的潜在危害:清洗后若冲洗不充分,残留的反应物在后续烘烤步骤中可能继续与材料发生反应,加速绝缘层的降解或引发局部应力开裂。

表面水痕与干燥不均影响良率

- 漂洗阶段的稳定性挑战:超纯水的温度波动、流速分布不均或接触时间不足,可能导致某些区域的化学残留未能完全溶解。而在干燥过程中,气流方向单一、氮气纯度不够或旋转速度不稳定,容易在晶圆中心或边缘形成水印状斑点。这些痕迹不仅干扰光刻胶的均匀涂布,还可能诱发微裂纹并积累电荷,降低器件可靠性1。

- 材料敏感性加剧矛盾:对于亲水性较差的新型材料(如某些化合物半导体),传统干燥方式更难实现无残留剥离,进一步增加控制难度。

清洗均匀性受限于设备设计

- 流体动力学瓶颈:由于晶圆旋转时的离心力作用,中心区域的流速通常低于边缘,导致清洁剂供应量差异显著。加上喷嘴布局不合理或腔室内部流场紊乱,易形成“清洗死角”,特别是在大面积硅片的情况下,中心与边缘的清洁效果可能出现明显落差。

- 结构复杂性的放大效应:三维拓扑结构(如深宽比大的沟槽)内部的溶液交换滞后,使得污染物难以被彻底清除,而外部平台区域则可能因过度清洗造成不必要的损耗。

环境与安全合规压力持续增高

- 废液处理成本攀升:大量使用的腐蚀性化学品(如氢氟酸、硝酸)产生高危废弃物,需通过中和、沉淀、蒸馏等多级处理才能排放。随着环保法规趋严,企业的环保投入逐年增加。

- 操作人员健康风险:挥发性有机物(VOCs)和酸雾泄漏对呼吸系统的损害,以及易燃易爆溶剂储存带来的安全隐患,迫使工厂加强防护措施,间接推高运营成本。

掩膜兼容性与工艺窗口狭窄

- 材料选择局限性:并非所有掩膜都能抵抗特定清洗液的侵蚀。例如,部分光刻胶在强氧化环境下会发生软化变形,而氮化硅薄膜可能在长时间浸泡后出现针孔缺陷。这要求工程师必须针对不同材料体系开发专用配方,增加了工艺复杂性。

- 参数调节容错率低:湿法清洗的效果高度依赖温度、浓度、时间的精确匹配。任何单一变量的微小偏离都可能破坏平衡,导致良率骤降。

难以满足高精度图形转移需求

- 各向同性腐蚀的本质缺陷:湿法清洗基于化学反应的随机扩散机制,无法像干法刻蚀那样实现定向精准加工。在纳米级线宽的先进制程中,侧向钻蚀效应会导致关键尺寸缩小,影响电路性能一致性。

- 先进封装的应用障碍:对于扇出型封装(FOWLP)等新兴技术所需的高密度互联结构,湿法工艺难以兼顾通孔底部清洁与顶部保护层的完整性。

总的来说,硅片湿法清洗工艺面临多重技术挑战和管理难题,需通过优化设备设计(如动态流体分配系统)、开发新型环保溶剂、引入实时监控传感器以及采用人工智能辅助决策等手段加以改进。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

硅片

+关注

关注

13文章

405浏览量

35608 -

半导体制造

+关注

关注

8文章

493浏览量

25827

发布评论请先 登录

相关推荐

热点推荐

硅片湿法清洗设备设备出售

其中国市场的开发、推广。公司自有产品包括半导体前段、后段、太阳能、平板显示FPD、LED、MEMS应用中的各种湿制程设备,例如硅片湿法清洗、蚀刻,硅芯硅棒湿法化学处理,液晶基板

发表于 04-02 17:23

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用

)、HF 等,已广泛应用于湿法清洗工艺,以去除硅片表面上的光刻胶、颗粒、轻质有机物、金属污染物和天然氧化物。然而,随着硅电路和器件架构的规模不断缩小(例如从 VLSI 到 ULSI 技

发表于 07-06 09:36

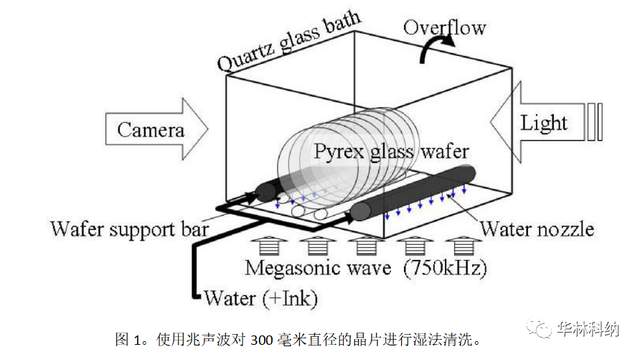

兆声波对硅片湿法清洗槽中水和气泡运动的影响

研究了兆声波对300 mm直径硅片湿法清洗槽中水和气泡运动的影响。使用水溶性蓝色墨水的示踪剂观察整个浴中的水运动。兆声波加速了整个浴槽中的水运动,尽管没有兆声波时的水运动趋向于局部化。兆声波产生的小气泡的运动也被追踪到整个晶片表

发表于 03-07 15:28

•964次阅读

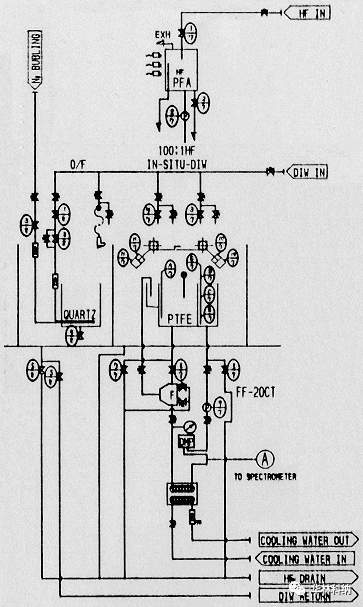

多化学品供应系统在湿法站的应用

半导体制造工业中的湿法清洗/蚀刻工艺用于通过使用高纯化学品清洗或蚀刻来去除晶片上的颗粒或缺陷。扩散、光和化学气相沉积(CVD)、剥离、蚀刻、

发表于 04-21 12:27

•1215次阅读

湿法刻蚀和清洗(Wet Etch and Cleaning)

湿法刻蚀是集成电路制造工艺最早采用的技术之一。虽然由于受其刻蚀的各向同性的限制,使得大部分的湿法刻蚀工艺被具有各向异性的干法刻蚀替代,但是它在尺寸较大的非关键层

芯片湿法蚀刻工艺

芯片湿法蚀刻工艺是一种在半导体制造中使用的关键技术,主要用于通过化学溶液去除硅片上不需要的材料。 基本概念 湿法蚀刻是一种将硅片浸入特定的化

晶圆湿法清洗工作台工艺流程

晶圆湿法清洗工作台是一个复杂的工艺,那我们下面就来看看具体的工艺流程。不得不说的是,既然是复杂的工艺每个流程都很重要,为此我们需要仔细谨慎,

如何选择合适的湿法清洗设备

选择合适的湿法清洗设备需要综合评估多个技术指标和实际需求,以下是关键考量因素及实施建议:1.清洗对象特性匹配材料兼容性是首要原则。不同半导体基材(硅片、化合物晶体或先进封装材料)对化学

湿法腐蚀工艺处理硅片的原理介绍

湿法腐蚀工艺处理硅片的核心原理是基于化学溶液与硅材料之间的可控反应,通过选择性溶解实现微纳结构的精密加工。以下是该过程的技术要点解析:化学反应机制离子交换驱动溶解:以氢氟酸(HF)为例,其电离产生

硅片湿法清洗工艺存在哪些缺陷

硅片湿法清洗工艺存在哪些缺陷

评论