湿法刻蚀是半导体制造中的关键工艺,其效果受多种因素影响。以下是主要影响因素及详细分析:

1. 化学试剂性质与浓度

•种类选择

- 根据被刻蚀材料的化学活性匹配特定溶液(如HF用于SiO₂、KOH用于硅衬底)。例如,缓冲氧化物刻蚀液(BOE)通过添加NH₄F稳定反应速率。

- 复合酸体系(如HNO₃+HF+HAc)可实现各向异性刻蚀,适用于形成特定角度的沟槽结构。

• 浓度控制

- 浓度过高导致反应过快而失控,易产生粗糙表面;过低则效率下降且残留物增多。实验表明,40% KOH溶液对<100>晶向硅的刻蚀速率比20%时提升3倍,但侧壁平整度恶化。

• 添加剂作用

- 加入表面活性剂可降低液体表面张力,改善润湿性并减少气泡吸附;络合剂能稳定金属离子防止沉淀堵塞过滤系统。

2. 温度管理

• 动力学增强机制

- 阿伦尼乌斯方程指出,温度每升高10℃,反应速率常数翻倍。实际生产中,加热至60–85℃可使Si₃N₄在磷酸中的刻蚀速度提高一个数量级。

- 需警惕局部过热引发的非均匀性——温差>±2℃即可造成晶圆中心与边缘刻蚀深度差异超过5%。

• 热应力风险

- 快速升温/降温可能导致材料膨胀系数失配,造成微裂纹或层间剥离。采用阶梯式温控程序(如以5℃/min速率升温)可缓解此问题。

3. 时间参数优化

• 动态窗口控制

- 存在“临界时间点”:过短导致欠蚀(残留掩膜未完全清除),过长引起过蚀(关键尺寸缩小)。对于亚微米级线宽,时间误差需控制在±5%以内。

- 实时终点检测技术(如激光干涉仪监测膜厚变化)可实现自动停止,将过蚀量控制在纳米级。

• 多步骤分段策略

- 先快速去除大部分材料,再切换至低浓度溶液进行精密修整。例如,铝互连层的两步刻蚀法可将侧蚀量减少40%。

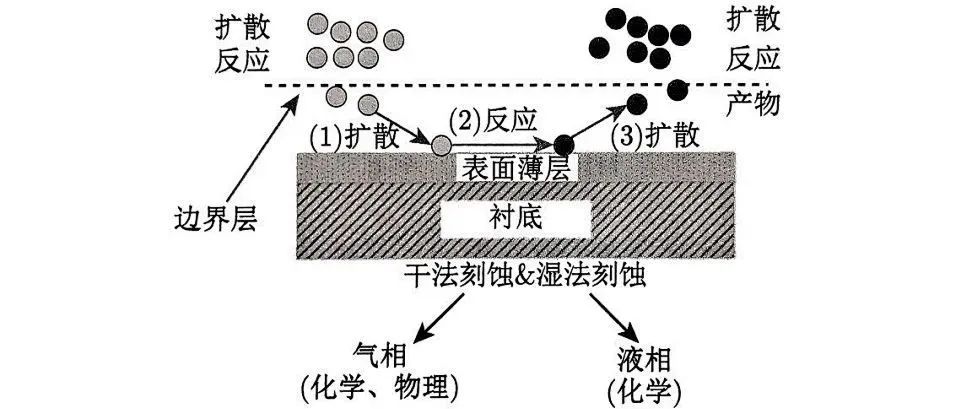

4. 搅拌与流动状态

• 传质效率提升

- 磁力搅拌器转速>300rpm时,可有效打破扩散边界层,使新鲜化学品持续供应到反应界面。喷淋系统的喷嘴压力需维持在2–5bar以确保均匀覆盖。

- 湍流程度直接影响侧壁剖面形貌:层流条件下易形成弧形轮廓,而湍流有助于保持垂直侧壁。

• 气泡管理难题

- 反应产生的氢气泡若不及时排出,会阻挡化学品接触基底,导致局部刻蚀停滞。微孔滤膜除气装置可将气泡直径控制在<10μm范围。

5. 材料特性差异

• 结晶取向敏感性

- 单晶硅的<100>晶向刻蚀速率比<111>快约30倍,这是制造V型槽结构的物理基础。多晶硅因晶粒随机分布呈现各向同性特征。

• 掺杂浓度影响

- N⁺型重掺杂区域的刻蚀速率较本征半导体降低约20%,源于掺杂原子改变了晶格周期性结构。需通过调整HF/HNO₃比例补偿这种差异。

• 薄膜应力效应

- 预存应力>1GPa时会导致刻蚀过程中发生翘曲变形,影响套刻精度。采用双面同步刻蚀可平衡应力分布。

6. 掩膜质量与附着力

• 抗蚀性对比

- 正胶(光刻胶)在强酸性环境中溶胀率高达15%,而负胶交联密度高更耐刻蚀。EVG公司的AZ系列光刻胶经改良后耐BHF时间延长至原来的3倍。

- 硬掩膜(如NiCr合金)的使用可将侧蚀量从常规的0.8μm降至0.1μm以下。

• 图案密度依赖性

- 密集线条区域的掩膜损耗速度是孤立块区的2–3倍,需通过光学邻近效应校正(OPC)预先补偿。

- 7. 设备稳定性与兼容性

• 腔体材质耐腐蚀性

- PTFE涂层的反应釜使用寿命可达普通不锈钢的10倍,但对氟化物仍存在渗透风险。哈氏合金内衬可抵御王水的腐蚀。

- 旋转平台的同轴度偏差>5μm将导致晶圆倾斜,引起非对称刻蚀。

• 交叉污染防控

- 前道工序残留的光阻碎片若进入刻蚀液,会形成微粒污染源。在线过滤系统需保持0.1μm级别的截留效率。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

半导体

+关注

关注

336文章

29999浏览量

258469 -

湿法

+关注

关注

0文章

36浏览量

7219 -

刻蚀

+关注

关注

2文章

217浏览量

13684

发布评论请先 登录

相关推荐

热点推荐

一文详解湿法刻蚀工艺

湿法刻蚀作为半导体制造领域的元老级技术,其发展历程与集成电路的微型化进程紧密交织。尽管在先进制程中因线宽控制瓶颈逐步被干法工艺取代,但凭借独特的工艺优势,湿法刻蚀仍在特定场景中占据不可

安川伺服辅助功能参数一览表

辅助功能一览表,监视模式一览表,用户参数一览表,报警显示一览表辅助功能一览表Fn000 显示警报追踪备份数据Fn001 设定在线自动调谐时的

发表于 09-06 07:10

湿法刻蚀和清洗(Wet Etch and Cleaning)

湿法刻蚀是集成电路制造工艺最早采用的技术之一。虽然由于受其刻蚀的各向同性的限制,使得大部分的湿法刻蚀

湿法刻蚀工艺的流程包括哪些?

湿法刻蚀利用化学溶液溶解晶圆表面的材料,达到制作器件和电路的要求。湿法刻蚀化学反应的生成物是气体、液体或可溶于刻蚀剂的固体。

PDMS湿法刻蚀与软刻蚀的区别

PDMS(聚二甲基硅氧烷)是一种常见的弹性体材料,广泛应用于微流控芯片、生物传感器和柔性电子等领域。在这些应用中,刻蚀工艺是实现微结构加工的关键步骤。湿法刻蚀和软

湿法刻蚀步骤有哪些

说到湿法刻蚀了,这个是专业的技术。我们也得用专业的内容才能给大家讲解。听到这个工艺的话,最专业的一定就是讲述湿法刻蚀步骤。你知道其中都有哪些

晶圆湿法刻蚀原理是什么意思

晶圆湿法刻蚀原理是指通过化学溶液将固体材料转化为液体化合物的过程。这一过程主要利用化学反应来去除材料表面的特定部分,从而实现对半导体材料的精细加工和图案转移。 下面将详细解释晶圆

半导体湿法刻蚀残留物的原理

半导体湿法刻蚀残留物的原理涉及化学反应、表面反应、侧壁保护等多个方面。 以下是对半导体湿法刻蚀残留物原理的详细阐述: 化学反应 刻蚀剂与材料

等离子体刻蚀和湿法刻蚀有什么区别

:湿法刻蚀使用的是液态化学刻蚀剂,这些化学刻蚀剂直接接触材料表面并发生化学反应。比如使用酸或碱溶液来溶解表面的材料。湿法

湿法刻蚀的主要影响因素一览

湿法刻蚀的主要影响因素一览

评论