引言

众所周知,材料的宏观性质,例如硬度、热和电传输以及光学描述符与其微观结构特征相关联。通过改变加工参数,可以改变微结构,从而能够控制这些性质。在薄膜沉积的情况下,微结构特征,例如颗粒尺寸和它们的颗粒形态,在沉积技术之间和沉积技术内部可以有很大的不同,导致上述物理响应的变化,即使对于相同的材料也是如此。

特别是薄膜,由于沉积过程,它们可能保留显著的内部残余应力,从而影响这些特定的性能。这些应力还会导致薄膜由于翘曲、破裂或分层机制而失效。事实上,当考虑薄膜的性质时,我们需要同时量化材料的微观结构及其残余应力特征。理解沉积的微结构和其残余应力之间的关系是定制薄膜性能的明确前提。

实验与讨论

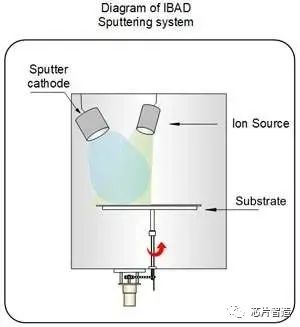

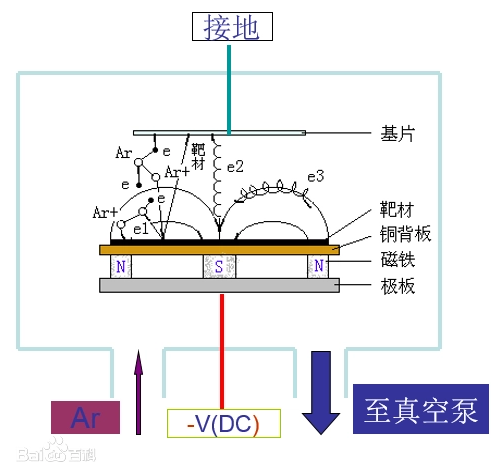

Ni膜是在装有四个共焦靶和加热器控制器的溅射室中通过平衡磁控溅射沉积的。为了保持均匀的沉积速率,我们将每层膜在较低压力下由单个Ni靶沉积,或者在较高压力下使用多个Ni靶共溅射靶,每个靶的纯度需要>99.99%。所有的膜都沉积在具有100纳米热生长表面氧化物层的Siu100衬底上,该表面氧化物层以每分钟30转的速度旋转。

对沉积压力的依赖性可以解释为通过增加靶和衬底之间的碰撞次数来改变到达物质的动能。增加沉积压力会降低粒子的到达能量,到达动能的减少会导致更大的拉伸应力。较低的动能降低了表面上吸附原子的迁移率;因此,这种吸附原子的迁移能力限制了它们在后聚结沉积机制中对压缩应力产生机制的贡献。它还减少了碰撞引起的晶界致密化和颗粒引起的缺陷的捕获,这些缺陷会导致压应力。

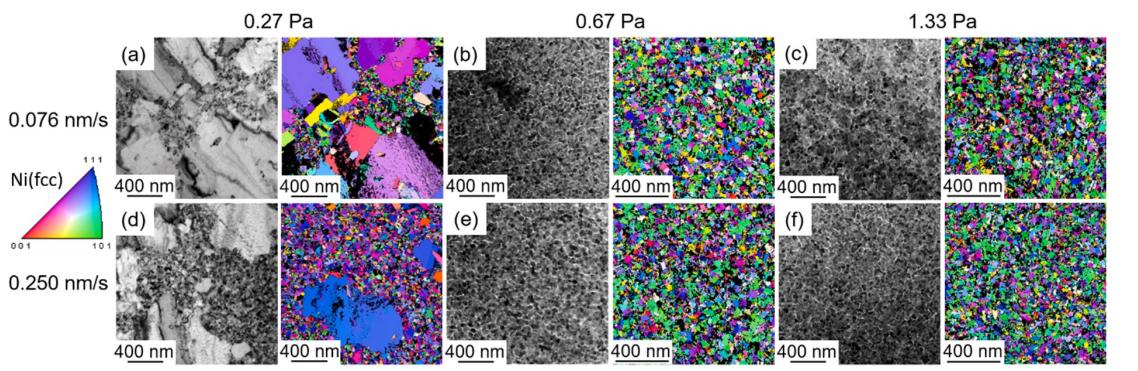

这些表面拓扑可导致界面能的差异,例如自由表面与柱状晶界能的差异。图1平面取向的明场(BF) TEM显微照片证实了在升高的工作压力下晶粒之间存在裂缝)。裂缝被定义为薄膜微结构中的线性空隙区域。这种裂缝在磁控溅射沉积的镍薄膜中观察到在低溅射功率下。它们的形成归因于Ar和Ni物种之间的高散射相互作用和Ni吸附原子的有限移动性。

图1:透射电镜下沉积的Ni薄膜的环境温度显微图和方向图

图1:透射电镜下沉积的Ni薄膜的环境温度显微图和方向图

当分离的区域朝向彼此“拉伸”以消除自由表面和相关的表面能损失时,这种晶粒间的间隙为拉伸应力的产生创造了条件。此外,致密化的缺乏也证实了导致拉伸应力条件的低吸附原子迁移率。

通过BF TEM成像不容易观察到平均晶粒尺寸或晶粒尺寸分布的显著变化。BF显微图还揭示了沉积温度为0.27帕。定性地说,纹理特征的变化在整个薄膜范围内观察到,从0.27 Pa的中等111〈织构变化到1.33 Pa的弱1〈10〉织构,与沉积速率无关。

一般来说,在较高的压力下,应力对压力的依赖性变小。这主要是由于粒子的能量随着压力的增加而降低,因此它们对应力的能量贡献变得不那么显著。环境温度下0.250 nm/s的生长速率是一个例外,其中0.67 Pa的应力实际上比1.33 Pa的应力略大。这是因为晶粒生长引起的拉伸应力的增加补偿了溅射引起的压缩应力。实验结果显示,表面的晶粒尺寸是另一个可以在实验测量值和拟合结果之间进行比较的参数。

结论

在一定的沉积速率、工作压力和衬底温度下,英思特将一系列Ni薄膜溅射沉积到Si衬底上的热生长无定形二氧化硅表面上。我们研究发现在0.27 Pa的环境温度下沉积的薄膜在20-800nm的宽范围内具有双峰粒度分布。

相比之下,在0.67 Pa和1.33 Pa下沉积的薄膜保持了窄的纳米晶粒尺寸结构,但是晶界之间的不完全致密化通过裂缝明显。这些微观结构的差异促成了应力-厚度乘积的演变,其趋势表明拉伸应力响应随压力的增加而增加。

审核编辑 黄宇

-

IC

+关注

关注

36文章

6269浏览量

184304 -

晶粒

+关注

关注

0文章

30浏览量

4141

发布评论请先 登录

薄膜的纯度与什么有关?

关于镍薄膜热电阻研制的几个问题

物理气相沉积及溅射工艺(PVD and Sputtering)

基于PVD 薄膜沉积工艺

KRi 射频离子源 IBSD 离子束溅射沉积应用

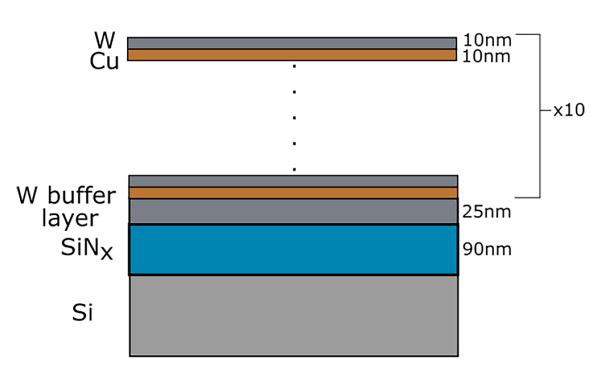

溅射生长的铜和钨薄膜的应力调整

沉积温度和溅射功率对ITO薄膜性能的影响研究

磁控溅射镀膜工艺参数对薄膜有什么影响

溅射薄膜性能的表征与优化

半导体外延和薄膜沉积有什么不同

溅射沉积镍薄膜的微观结构和应力演化

溅射沉积镍薄膜的微观结构和应力演化

评论