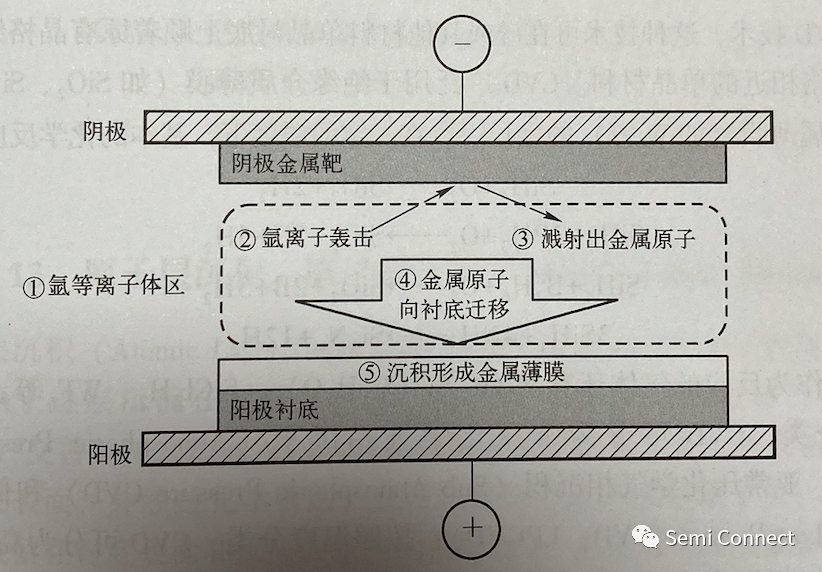

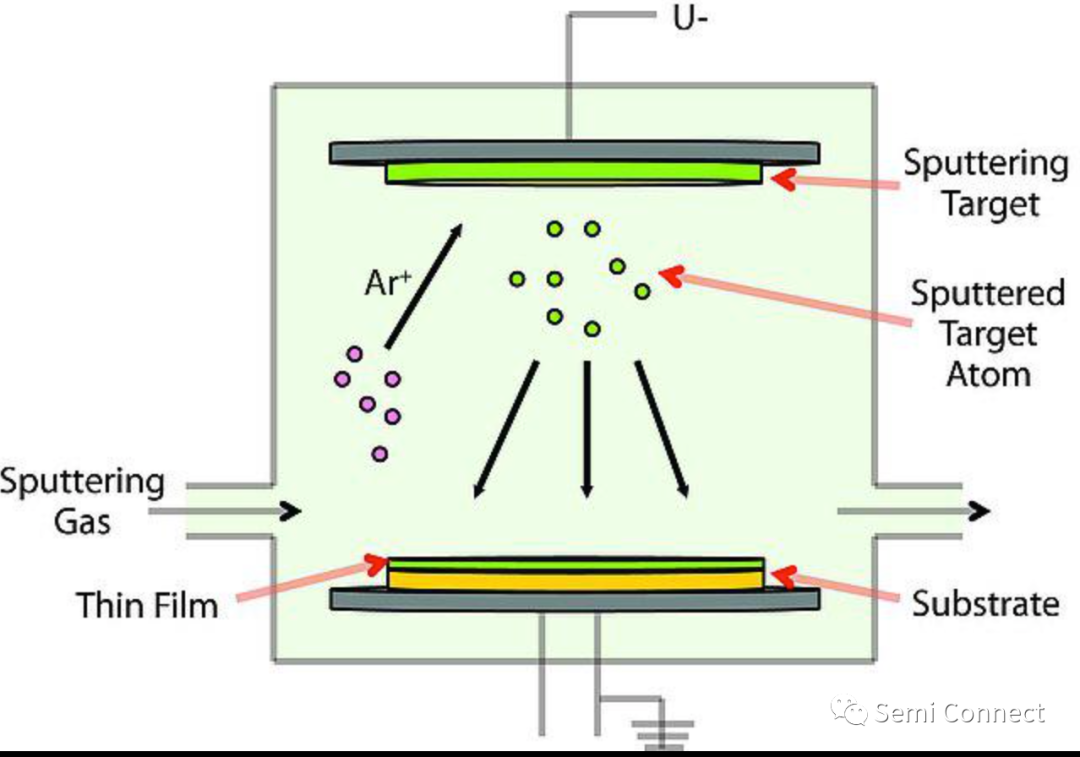

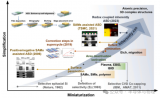

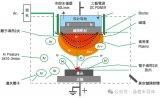

物理气相沉积(Physical Vapor Deposition, PVD)工艺是指采用物理方法,如真空蒸发、溅射 (Sputtering)镀膜、离子体镀膜和分子束外延等,在圆片表面形成薄膜。在超大规模集成电路产业中,使用最广泛的 PVD 技术是溅射镀膜,主要应用于集成电路的电极和金属互连。溅射镀膜是在高度真空条件下,稀有气体(如氩气 Ar)在外加电场作用下电离成离子(如 Ar),并在高电压环境下轰击材料靶源,撞击出靶材的原子或分子,经过无碰撞飞行过程抵达圆片表面形成薄膜。氩气(Ar)的化学性质稳定,其离子不会与靶材和薄膜产生化学反应。随着集成电路芯片进入0. 13um 铜互连时代,铜的阻挡材料层采用了氮化钛(TiN)或氮化钽(TaN)薄膜,产业技术的需求推动了对化学反应溅射技术的研发,即在溅射腔里,除了氩气,还有反应气体N2,这样从靶材Ti 或 Ta 轰击出来的Ti 或Ta 与氮气反应,生成所需的 TiN 或TaN 薄。

常用的溅射方式有 3种,即直流溅射、射频溅射和磁控溅射。由于集成电路的集成度不断提高,多层金属布线的层数越来越多,PVD工艺的应用也更为广泛。PVD 材料包括 AI-Si、AI-Cu、 Al-Si-Cu、Ti、Ta、Co、TiN、TaN、Ni、WSi2等。 PVD和溅射工艺通常是在一个高度密闭的反应腔室里完成的,其真空度达到 1X10(-7)~9×10(-9)Torr ,可保证反应过程中气体的纯度;同时,还需要外接一个高电压,使稀有气体离子化以产生足够高的电压表击靼材。评价物理气相沉积和溅射工艺的主要参数有尘埃数量,以及形成薄膜的电阻值、均匀性、反射率、厚度和应力等。

审核编辑 :李倩

-

射频

+关注

关注

106文章

5944浏览量

172770 -

PVD

+关注

关注

4文章

51浏览量

17604

原文标题:物理气相沉积及溅射工艺(PVD and Sputtering)

文章出处:【微信号:Semi Connect,微信公众号:Semi Connect】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

金属淀积工艺的核心类型与技术原理

基于失效案例的航空发动机涂层技术优化研究:机理、措施与质量控制要点

半导体“化学气相沉积(CVD)碳化硅(Sic)”工艺技术详解;

质量流量控制器在薄膜沉积工艺中的应用

IBC技术新突破:基于物理气相沉积(PVD)的自对准背接触SABC太阳能电池开发

以非接触式激光焊接技术,赋能微型化、高可靠性的压力传感解决方案

射频电源应用领域与行业

单晶圆系统:多晶硅与氮化硅的沉积

【「大话芯片制造」阅读体验】+ 芯片制造过程和生产工艺

【「大话芯片制造」阅读体验】+芯片制造过程工艺面面观

选择性沉积技术介绍

物理气相沉积及溅射工艺(PVD and Sputtering)

物理气相沉积及溅射工艺(PVD and Sputtering)

评论