早上 9 点,某电商仓的货架通道里,10 台 AGV 在转角 “扎堆拥堵”—— 空车抢着回充电区,重车等着取货,新任务 AGV 卡着不动。调度员手动调整多次,反而越堵越严重。

这是不少仓库的通病:引入 AGV 替代人工后,“调度乱” 成了设备管理难题。AGV 要么堵路、要么空跑,设备投入不少,利用率却上不去。

而另一处同规模仓储园区,经智能调度系统优化后,同款 AGV 不仅没了 “拥堵症”,单台日均作业时长从 6.5 小时升至 8.1 小时,整体利用率直接涨 25%。中设智控的这一实际案例,或许能给受困企业提供新思路。

AGV 调度 “乱”,根源在这三点

很多人以为调度乱是 “设备不够” 或 “路径没规划”,实则问题集中在三个核心环节,且环环相扣。

1. 路径规划 “静态化”,跟不上动态需求

传统调度多采用 “固定路径”,比如 “充电区→1 号架→出库口”,所有 AGV 按固定路线走。但仓库作业是动态的:某时段 1 号架订单暴增,多台 AGV 扎堆堵死通道;3 号架旁闲置的 AGV,却因 “固定路线” 无法调配。

中设智控在某食品仓的调研显示,这种 “静态路径” 导致的 AGV 冲突,占调度问题的 42%,曾出现 5 台 AGV “顶牛”,致区域作业停滞 28 分钟。

2. 任务分配 “大锅饭”,忙闲两极分化

无智能调度时,任务多是 “先到先得”:有的 AGV 连轴转,有的空等半小时。比如某家电仓,一台 AGV 刚完成出库,就被派去 30 米外取货;而距目标货架仅 5 米的另一台 AGV,却空等 15 分钟,既浪费运力,又加重通道压力。

3. 应急响应 “滞后”,小问题变故障

AGV 作业中难免遇突发情况:电量不足、货架调整、货物挡路。传统系统缺乏实时监测,要等 AGV “报错” 或人工发现才能处理。

中设智控曾记录:某汽车零部件仓一台 AGV 因电量不足停在通道,系统 3 分钟后才检测到异常,此时已堵死 3 台 AGV,致订单延迟出库 12 分钟。

智能调度系统:给 AGV 装 “智慧大脑”

智能调度系统的核心,是解决 “静态规划跟不上动态需求” 的问题,通过三大功能从根本上优化调度,这在中设智控的多个案例中已得到验证。

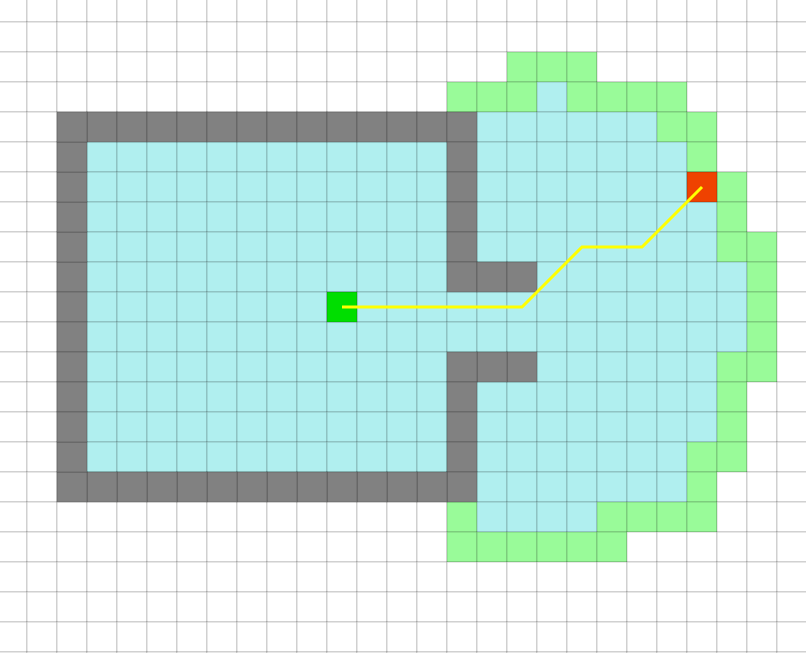

1. 动态路径规划:走最短、不挤的路

系统依托实时路径算法,不设固定路线,而是根据仓库实时状态算最优路径:

- 避开 AGV 超 3 台的拥堵通道;

- 加急订单 AGV 分配 “快速通道”;

- 优先规划 “取货→送货” 最短距离。

某电商仓优化后,AGV 平均路径从 120 米缩至 95 米,单趟节省 1.5 分钟,按日均 40 趟算,单台每天多作业 1 小时。

2. 智能任务分配:谁合适派给谁

系统像 “指挥官”,按 AGV 状态、位置、能力分配任务:

- 优先派给 “距离最近” 的闲置 AGV;

- 电量低于 30% 的 AGV,分配充电区附近短任务;

- 重型货物派载重 2 吨 AGV,轻型派 1 吨 AGV,避免浪费。

某医药仓优化后,AGV 闲置率从 30% 降至 8% 以下。

3. 实时监控应急:问题刚冒头就解决

系统通过传感器实时监测 AGV 状态,10 秒内自动响应异常:

- 电量低于 25%,自动分配 “最后一单”,完成后导航至充电区;

- 通道有障碍物,立即规划绕行路径,同步提醒清理;

- AGV 故障时,未完成任务秒派给附近闲置设备。

某物流园优化后,应急响应从 3-5 分钟缩至 10 秒内,订单延迟率从 12% 降至 1.5%。

利用率升 25%:数据拆解,不是 “数字游戏”

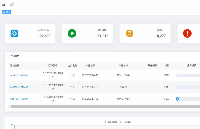

25% 的利用率提升,是 “作业时长 + 单位效率” 的双重叠加,中设智控服务的某日化仓数据可直观体现。该仓有 20 台 AGV,优化前后数据对比如下:

指标优化前优化后单台日均作业时长6.5 小时8.1 小时单台日均闲置时长1.2 小时0.2 小时单台日均停滞时长0.3 小时0.1 小时整体利用率81.25%96.43%每小时作业次数8 次10 次

从数据看,利用率从 81.25% 升至 96.43%,叠加每小时作业次数从 8 次增至 10 次(效率提升 25%),最终实现整体利用率涨 25%—— 不仅 “干得久”,还 “干得快”。

中小仓库也能抄的 “落地三步法”

不少中小仓库觉得智能调度 “贵且复杂”,但中设智控的案例显示,10 台以下 AGV 的仓库,也能低成本落地。

1. 第一步:用 1-2 周,摸清基础数据

无需先买系统,先整理三类数据:

- AGV 数据:载重、速度、续航、实时位置;

- 仓库数据:货架 / 通道 / 充电区位置、订单峰值时段;

- 作业数据:订单量、平均搬运距离、常见拥堵点。这些数据可从现有 WMS 系统导出,或用简易传感器采集。

2. 第二步:选轻量系统,先试点再推广

不用上全套系统,优先选 “轻量版模块”,只保留 “动态路径 + 智能分配” 核心功能,成本降 50% 以上。

比如某小型电子仓,先选 5 台 AGV 试点,1 个月后利用率升 18%,再推广至全仓,风险和成本都更低。

3. 第三步:对接现有系统,不拆旧设备

智能系统无需替换旧 AGV,通过 API 接口对接现有 WMS、ERP 系统即可。中设智控的方案就是直接读取 WMS 订单数据,再发送调度指令,不用改造设备,落地难度大幅降低。

不止升利用率:调度优化的连锁价值

智能调度带来的不只是 25% 的利用率提升,还有多重附加价值:

- 降设备成本:某仓原计划增购 5 台 AGV,优化后现有 20 台即可满足需求,省 80 万元设备费;

- 提出库效率:订单出库时效从 40 分钟 / 单缩至 25 分钟 / 单,客户满意度升 30%;

- 减人力成本:调度员从 3 人减至 1 人,人力成本降 60%。

如今 AGV 已成仓储标配,但 “高效干活不添乱” 才是设备管理核心。中设智控的案例证明,给 AGV 装 “智慧大脑”,能让自动化设备真正发挥价值。未来,随着物联网、大数据融入,调度系统还能实现 “预测性规划”,让仓库从 “被动响应” 变 “主动应对”。

-

设备管理

+关注

关注

0文章

200浏览量

9826 -

AGV

+关注

关注

28文章

1515浏览量

43451 -

智能工厂

+关注

关注

3文章

1151浏览量

43961 -

设备管理系统

+关注

关注

0文章

197浏览量

2505 -

数字化工厂

+关注

关注

1文章

74浏览量

6813

发布评论请先 登录

从 “被动维修” 到 “主动管理”:这套系统让设备利用率提升 30%

AGV小车中的动态路径规划算法揭秘

AGV通信第5期 多AGV协同调度解决方案,赋能高密度物流作业

mes工厂管理系统:如何让设备利用率提升50%?

AGV通信第1期 KAXA无线通信技术赋能AGV智慧物流系统升级

DeepSeek MoE架构下的网络负载如何优化?解锁90%网络利用率的关键策略

仓储 AGV 调度乱?智能系统优化路径,利用率升 25%

仓储 AGV 调度乱?智能系统优化路径,利用率升 25%

评论