基本半导体SiC功率器件在固态配电与光储微网中的应用及固态直流断路器技术深度分析

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

第一章 导论:SiC功率器件在现代电力系统中的战略价值

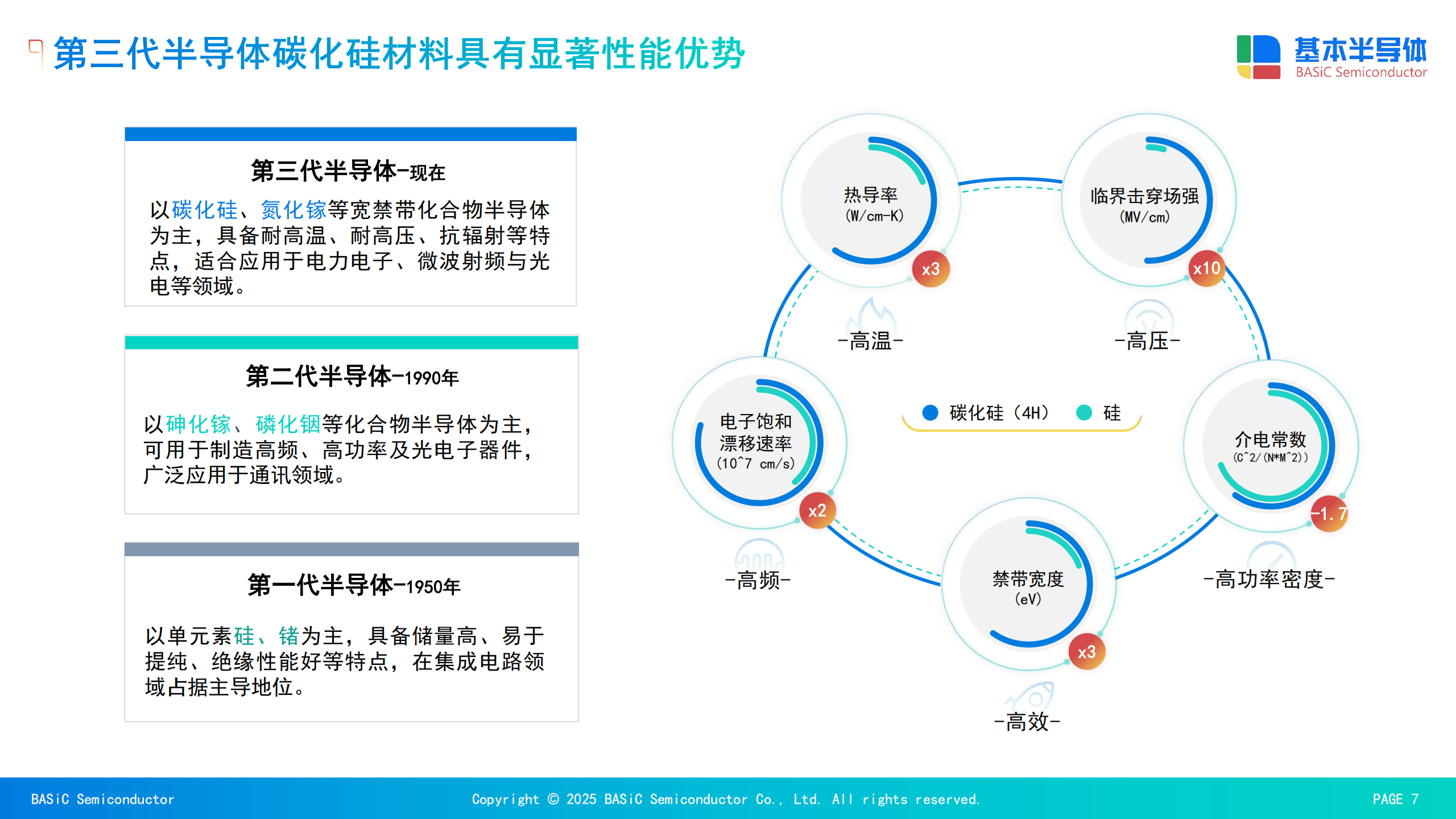

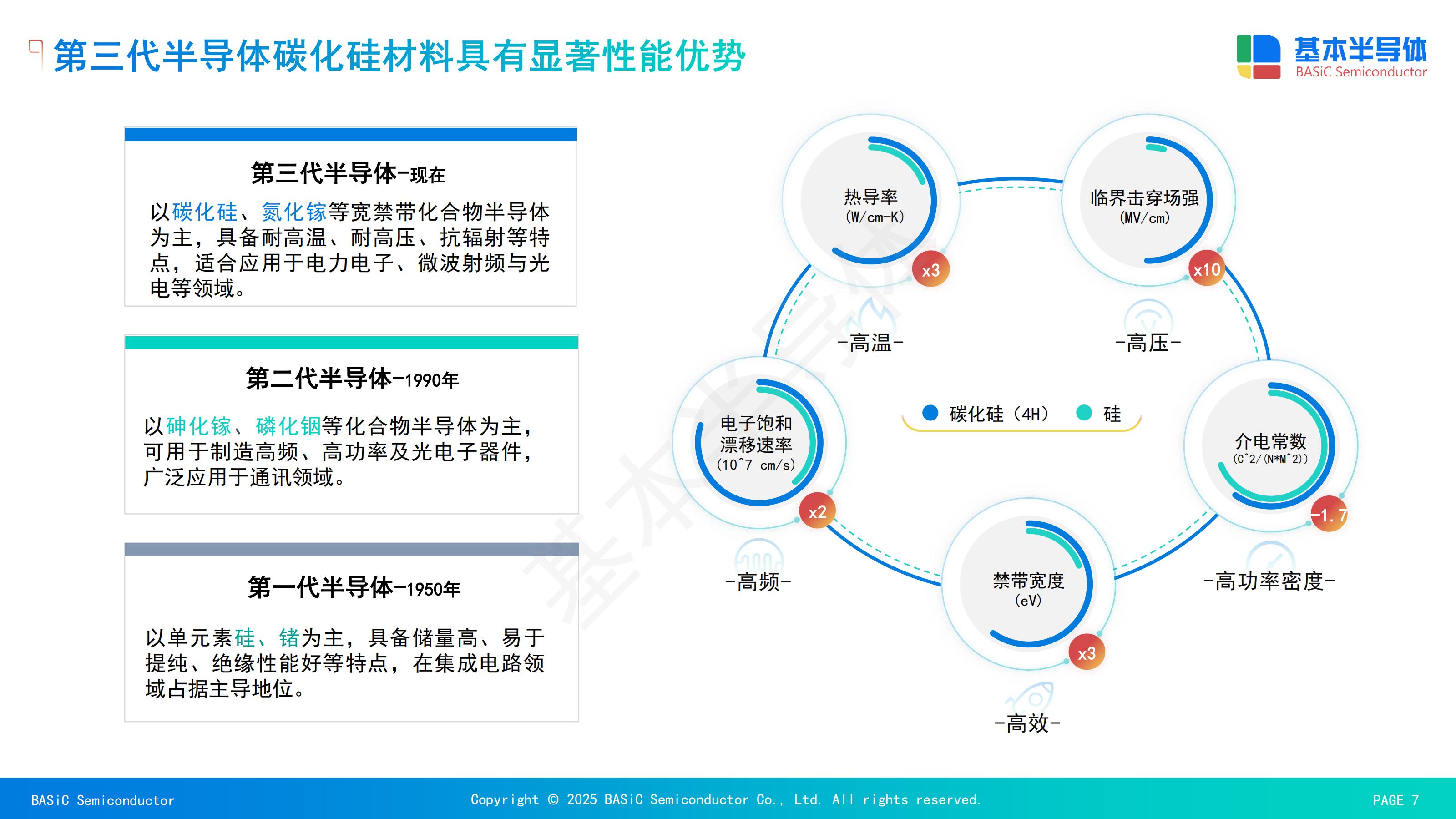

1.1 引言:SiC技术驱动的电力电子革命

电力电子技术作为现代工业和能源系统的核心,正在经历一场由新型宽禁带半导体材料碳化硅(SiC)所驱动的深刻变革。相较于传统的硅(Si)基功率器件,碳化硅材料具有更宽的带隙、更高的临界电场强度和卓越的热导率。这些底层物理特性上的根本优势,使得SiC功率器件能够工作在更高的电压、温度和开关频率下,同时显著降低导通和开关损耗。这些性能的综合提升,为解决当前能源系统面临的效率、体积和可靠性挑战提供了关键技术路径。、

在新能源发电(如光伏)、储能、电动汽车充电桩、工业电源和电机驱动等高功率、高效率应用领域,对电力电子设备性能的需求日益严苛。这些应用迫切需要更低的损耗来提升系统效率,更小的体积和更轻的重量来提高功率密度,以及更高的可靠性以适应恶劣的工作环境。SiC技术的发展恰逢其时,其独特的性能优势使其成为实现这些目标的核心驱动力,正逐步替代传统的硅基绝缘栅双极晶体管(IGBT),引领电力电子器件进入一个全新的时代。

1.2 倾佳电子核心议题

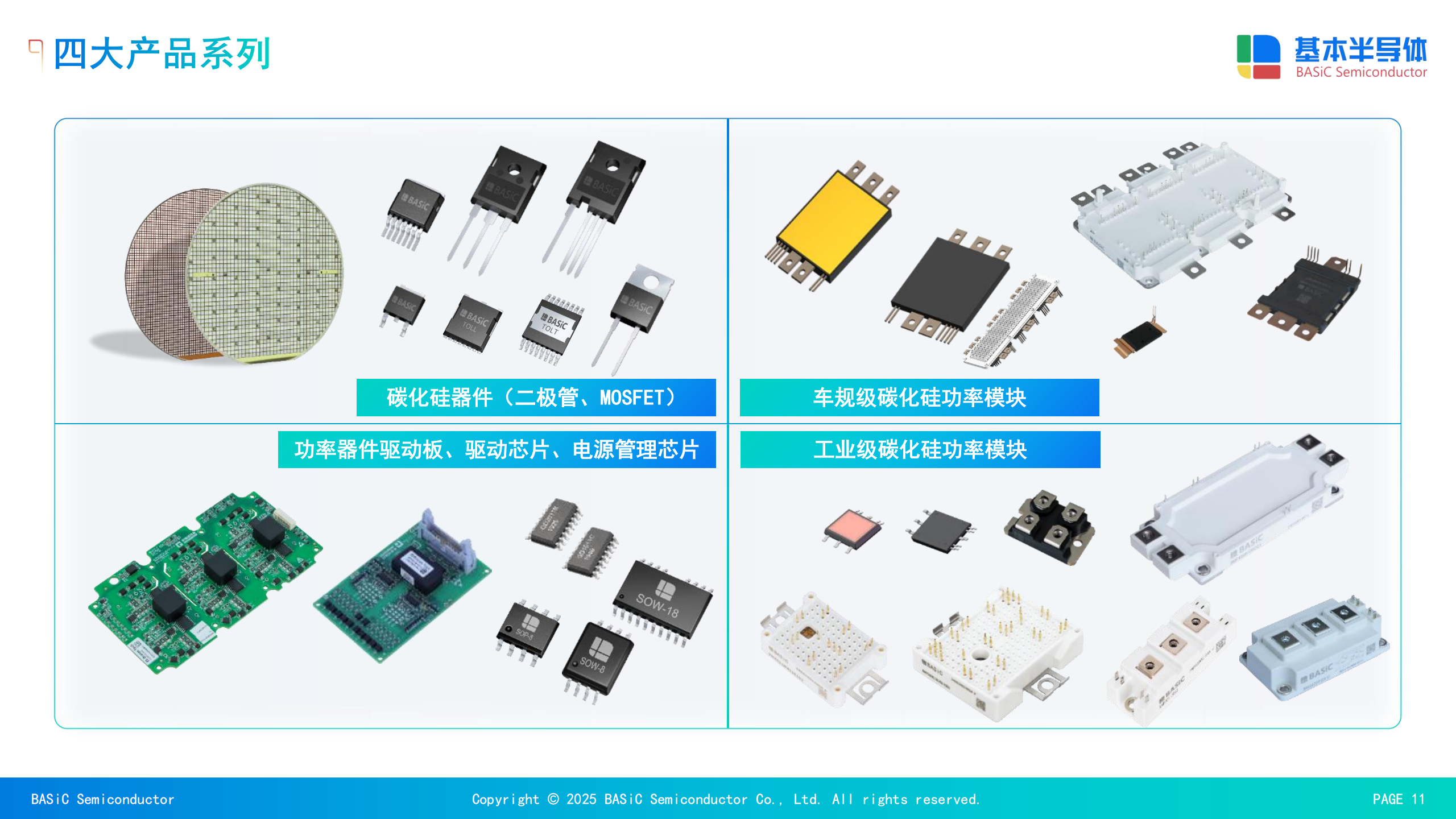

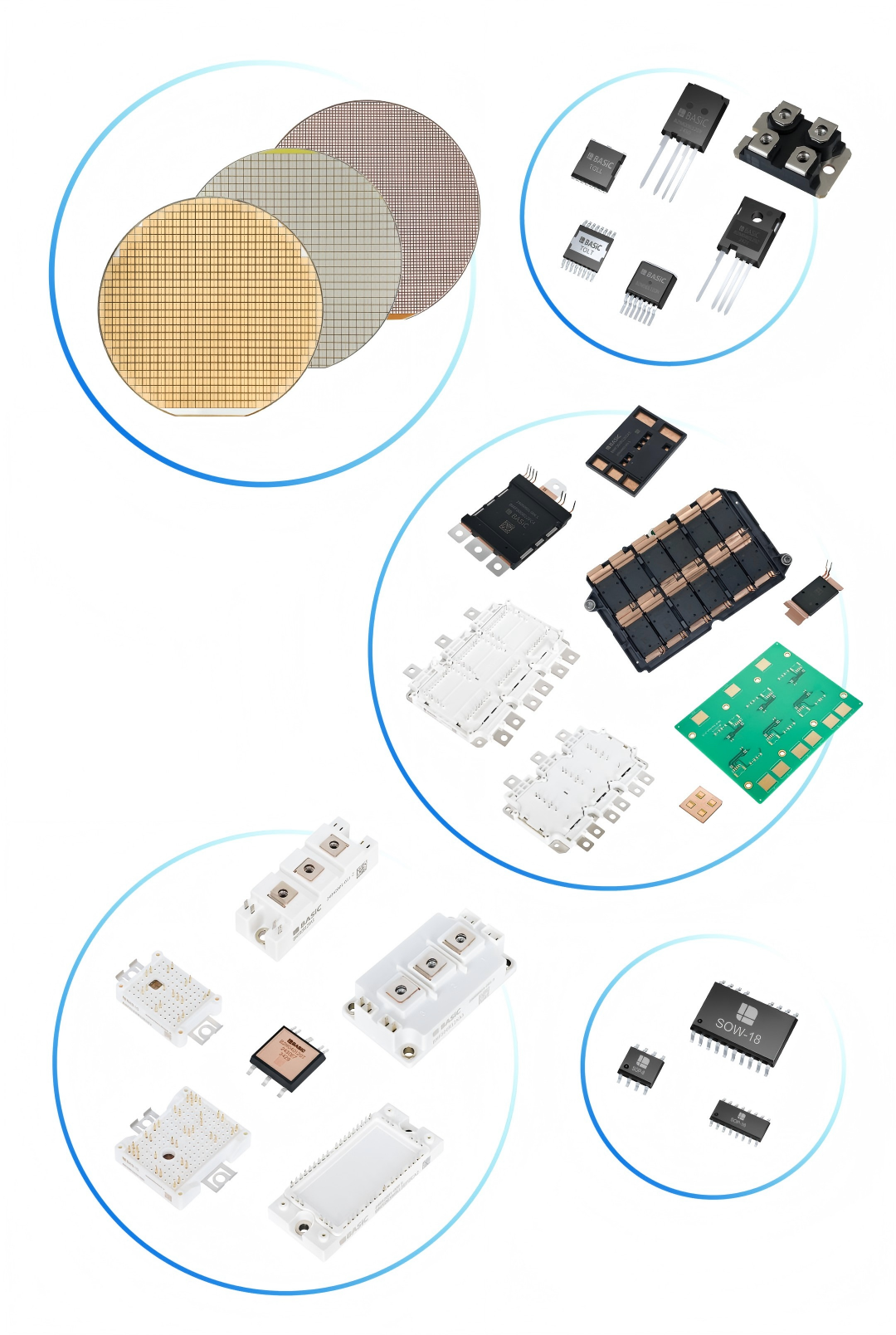

倾佳电子旨在对基本半导体(BASiC Semiconductor)的SiC功率器件进行一次全面的深度技术分析。本分析将基于所提供的多款SiC MOSFET模块、分立器件及门极驱动芯片的初步技术手册和产品介绍,深入探讨其在现代电力系统中的三大关键应用领域:固态配电、光储微网中的固态开关应用,以及固态直流断路器(SSCB)的关键技术。倾佳电子将通过整合和解读具体的器件参数、仿真数据和测试结果,量化SiC器件的性能优势,并剖析其在实际工程应用中的技术价值和挑战。核心议题将聚焦于:

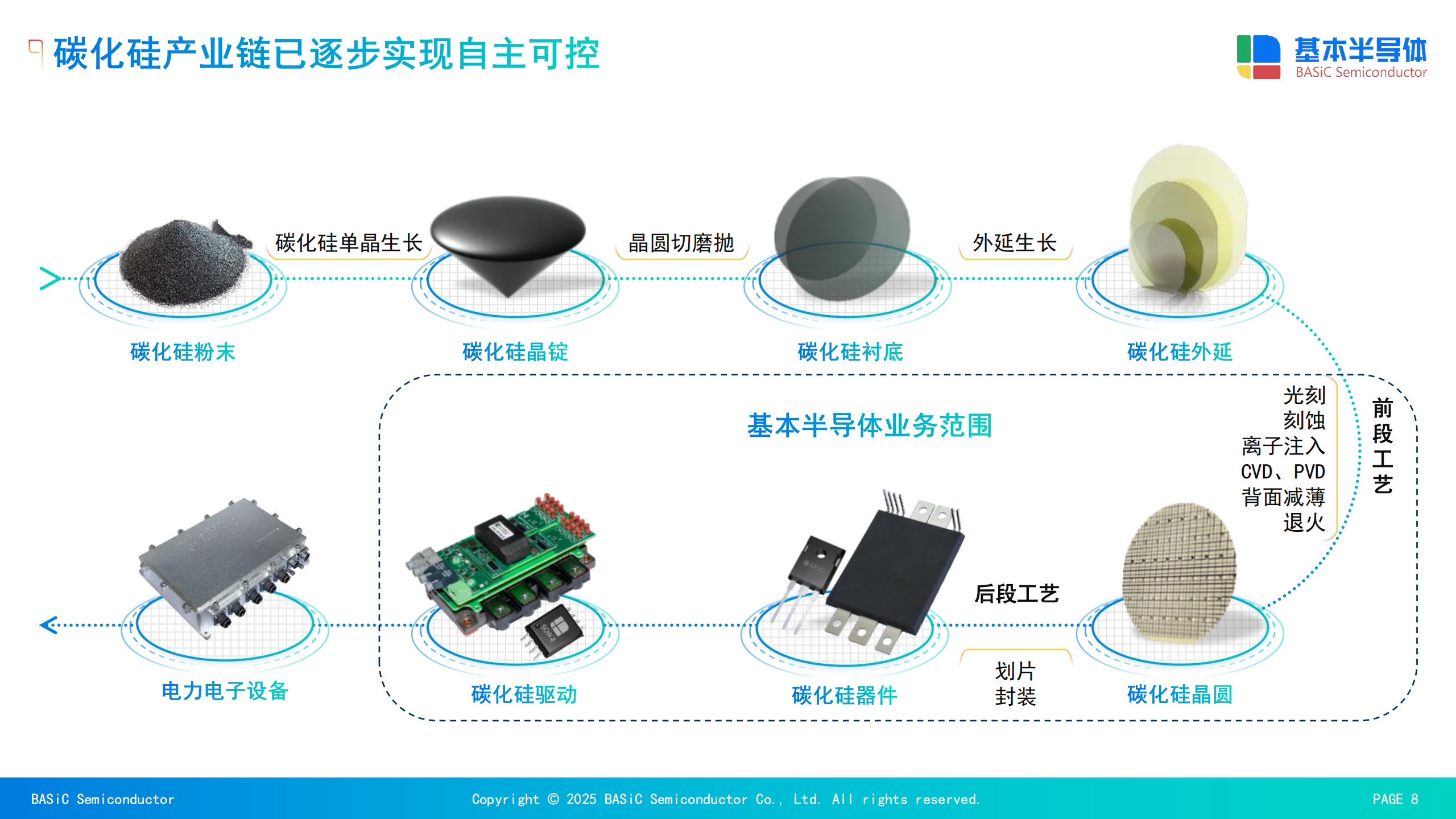

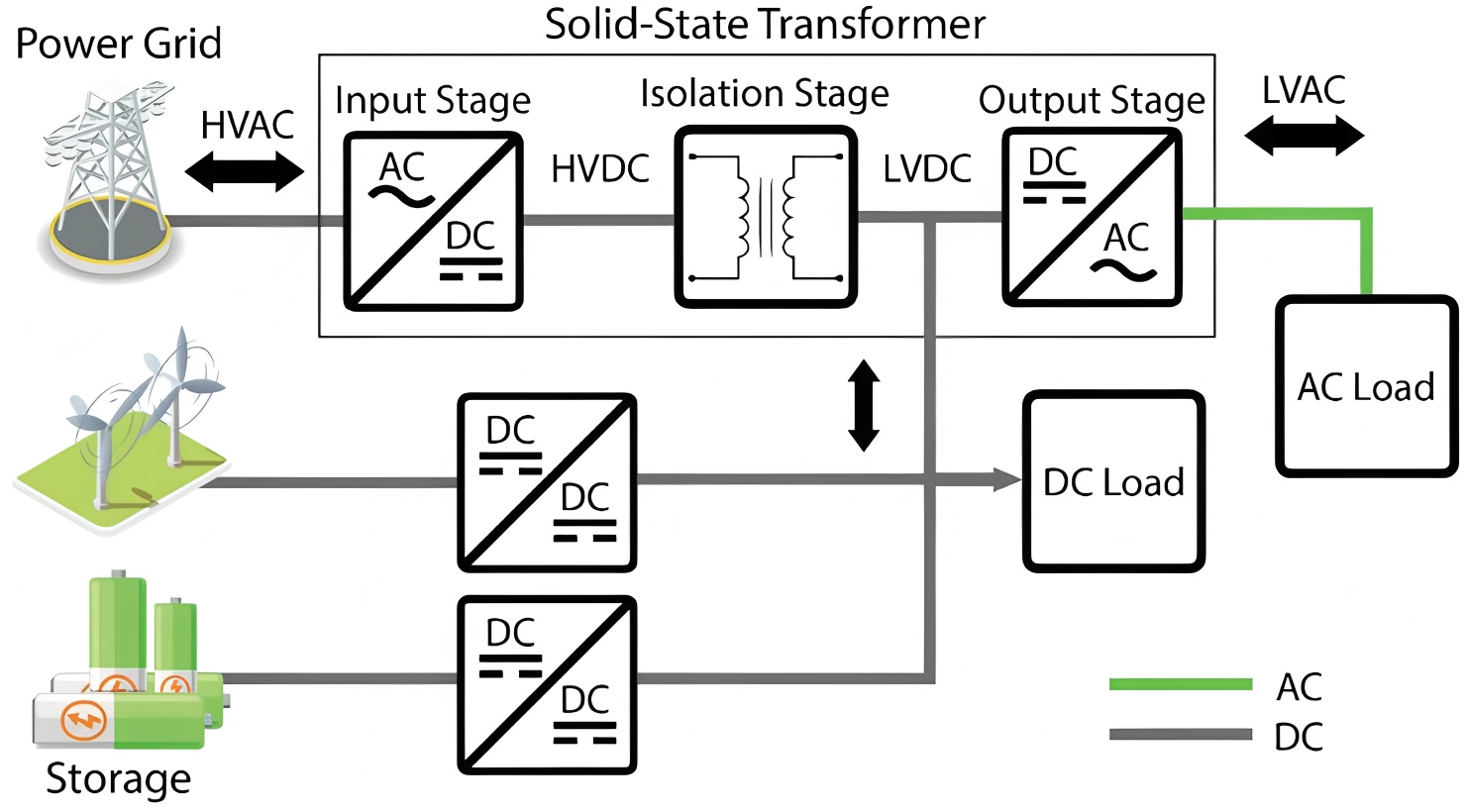

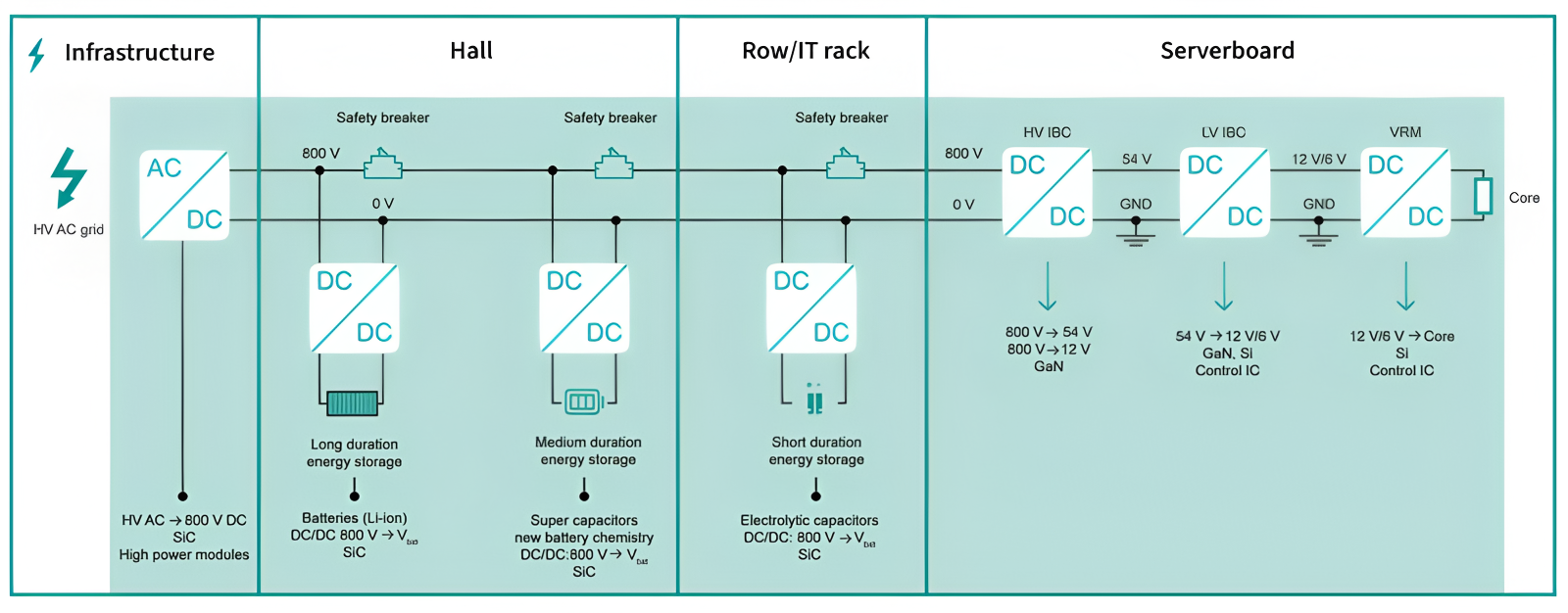

固态配电(Solid-State Power Distribution):分析以SiC为核心的电力电子变压器(SST/PET)如何实现电能的高效可控传输。

光储微网(Solar/Storage Microgrid):探究SiC功率器件作为固态开关,如何在高频功率变换系统(PCS)中提升整体效率和功率密度。

固态直流断路器(Solid-State DC Circuit Breaker, SSCB):阐述SiC器件实现超快速分断的技术基础,以及智能门极驱动芯片在确保系统安全可靠运行中的关键作用。

第二章 基本半导体SiC功率器件核心技术与产品矩阵分析

2.1 SiC MOSFET核心电学性能:导通与开关损耗的量化分析

低导通损耗:$R_{DS(on)}$与传导损耗的量化分析

导通电阻(RDS(on))是衡量功率器件在导通状态下损耗的关键参数,其数值直接决定了器件的传导损耗。SiC MOSFET的一项显著优势在于其极低的RDS(on),且在高温下依然保持相对优异的表现。根据提供的资料,基本半导体的一系列SiC MOSFET模块展示了出色的低导通电阻性能。例如,BMF160R12RA3在25∘C时的典型$R_{DS(on)}$为$7.5mOmega$,而在175∘C时增加至13.3mΩ 。BMF240R12E2G3的典型 R_{DS(on)}在25^{circ}C时为5.5mΩ,在175∘C时为10.0mΩ 。对于更高功率等级的模块,如BMF360R12KA3,其R_{DS(on)}在25^{circ}C$时降至3.7mΩ,在175∘C时为6.4mΩ 。最顶级的BMF540R12KA3模块,其 R_{DS(on)}在$25^{circ}C$时仅为2.5mΩ,在175∘C时为4.3mΩ 。

对这些数据的分析表明,SiC器件的R_{DS(on)}确实会随温度升高而增大,这一特性是工程师在设计时必须考虑的。然而,由于SiC器件在常温下的绝对值已经非常低,即使在175^{circ}C高温下,其$R_{DS(on)}$的绝对值仍远低于同等规格的传统硅基器件。这确保了SiC器件在极端工作条件下的传导损耗依然具备显著优势。

值得注意的是,传导损耗与电流的平方成正比(Pcond=I2⋅RDS(on))。这意味着在高电流密度应用中,即使R_{DS(on)}的微小增长,也会导致功耗的显著增加。因此,对于BMF540R12KA3这类具有540A高额定电流的模块,拥$2.5mOmega的极低R_{DS(on)}$至关重要。这不仅能够最大化地降低损耗,还能在确保器件结温在可接受范围内的前提下,支持其高额定电流运行,从而实现更高的功率密度。这体现了器件设计者通过优化芯片和封装,以应对高功率应用中传导损耗挑战的工程策略。

低开关损耗与高频优势:$E_{on}和E_{off}$分析

SiC MOSFET的另一项核心优势在于其低开关损耗,这使其能够工作在远高于传统IGBT的开关频率下。这种低损耗特性源于其极低的栅电荷(QG)和近乎为零的反向恢复电荷(Qrr)。资料显示,BMF160R12RA3在Tvj=25∘C时的开通损耗$E_{on}$为$8.9mJ$,关断损耗$E_{off}$为$3.9mJ$ 。BMF360R12KA3在 25∘C时的$E_{on}$为$7.6mJ$,$E_{off}$为$3.9mJ$ 。这些数据表明,SiC器件在开关过程中产生的能量损耗非常小。

一项值得深入探讨的发现是,不同SiC模块的开关损耗随温度变化的趋势可能存在差异。例如,BMF360R12KA3的开关损耗随结温从25∘C升至175∘C时略有增加 。然而,BMF240R12E2G3却表现出相反的特性:其开通损耗 $E_{on}$从$25^{circ}C$的7.4mJ降至150∘C的5.7mJ,关断损耗$E_{off}$也从$1.8mJ$降至1.7mJ 。这种反直觉的“负温度系数”特性可能得益于特殊的芯片或封装设计,使其在高温下工作时反而具有更高的效率,这对在恶劣热环境下运行的应用(如大功率快充桩)而言,是一个至关重要的性能优势。

低开关损耗的直接影响是允许系统采用更高的开关频率。更高的频率意味着可以使用尺寸更小、重量更轻的无源元件(如变压器和电感),从而显著减小整个系统的体积,提高功率密度。这在光储微网等对小型化和高集成度有严格要求的应用中,具有不可替代的价值。

体二极管与内置SBD:续流性能的对比

SiC MOSFET的体二极管在续流应用中的性能是另一个关键考虑点。传统的SiC MOSFET体二极管通常具有较高的正向压降(VSD),导致在续流时产生较大的传导损耗。例如,BMF160R12RA3模块在Tvj=175∘C时,其体二极管的V_{SD}高达4.28V 。

为了解决这一问题,一些SiC模块,如BMF240R12E2G3,在内部集成了SiC肖特基二极管(SBD)。这种设计带来了多重优势。首先,SiC SBD的导通压降远低于体二极管。BMF240R12E2G3在Tvj=175∘C、门极处于+18V导通状态时的V_{SD}仅为$.20V ,显著低于BMF160R12RA3。其次,SBD具备近乎为零的反向恢复特性,其反向恢复电荷

Q_{rr}在150^{circ}C时仅为1.9μC,远低于BMF160R12RA3在175∘C时的2.95μC 。这不仅减少了开关损耗,还通过避免体二极管的长时间导通来降低SiC器件发生双极性退化(Bipolar Degradation)的风险,从而提高了模块的长期可靠性 。

2.2 先进封装与热管理:Si3N4陶瓷基板与低寄生电感设计

Si3N4陶瓷基板的材料优势

功率模块的热管理性能是决定其长期可靠性和功率密度的关键因素。陶瓷基板作为芯片与外部散热器之间的热传导路径,其材料特性至关重要。资料对比了三种常见的陶瓷覆铜板:Al2O3、AlN和Si3N4 。

| 类型 | 热导率 (W/mK) | 热膨胀系数 (ppm/K) | 抗弯强度 (N/mm2) |

|---|---|---|---|

| Al2O3 | 24 | 6.8 | 450 |

| AlN | 170 | 4.7 | 350 |

| Si3N4 | 90 | 2.5 | 700 |

尽管AlN的热导率最高,但Si3N4(氮化硅)在综合性能上表现更为出色。其抗弯强度(700N/mm2)远高于AlN(350N/mm2),这使其在承受剧烈的温度冲击时不易开裂。同时,Si3N4的热膨胀系数(2.5ppm/K)与SiC芯片更为匹配,这大大减小了热应力差异带来的机械应力。可靠性测试结果也印证了这一点:Al2O3和AlN覆铜板在仅经过10次温度冲击后便可能出现铜箔与陶瓷分层,而Si3N4在经过1000次温度冲击后仍保持了良好的接合强度 。这些优异的机械和热循环性能使得

Si3N4成为高频、大功率SiC模块的理想封装材料,从根本上解决了因热应力反复变化而导致的可靠性问题,从而延长了产品寿命。

低寄生电感设计:铜基板与开尔文源极

在高速开关应用中,模块内部的寄生电感(杂散电感)会引发严重的电压尖峰和振铃,不仅增加了开关损耗,还可能导致电磁干扰(EMI)和器件损坏。为了应对这一挑战,基本半导体在BMF360R12KA3和BMF540R12KA3等模块中采用了低杂散电感设计,并明确指出其杂散电感低于14nH,同时采用了铜基板 。铜基板凭借其优异的导电性,有助于构建低阻抗、低电感的功率回路,从而有效抑制瞬态过压。

对于分立器件,如B3M010C075Z和B3M013C120Z,则采用了TO-247-4封装 。这种四引脚封装通过提供一个独立的开尔文源极(Kelvin Source)引脚,将门极驱动回路与主功率回路中的大电流路径完全分离。这样一来,门极驱动电压就不受主功率电流在大di/dt变化时在源极引线寄生电感上产生的压降影响,从而避免了门极电压振荡,实现了更快速、更干净的开关。这两种不同的封装策略——模块级的优化布局与分立器件的引脚分离——均旨在从物理层面上降低杂散电感的影响,从而充分释放SiC器件的高速开关潜能。

2.3 产品矩阵概览:模块与分立器件关键参数对比

基本半导体提供了丰富的产品矩阵,覆盖了从分立器件到大功率模块的不同应用需求。这些产品通过参数上的差异化布局,为工程师提供了多样化的选择。下表汇总了部分SiC模块和分立器件的关键参数,以提供直观的性能对比。

表2-1:基本半导体SiC功率器件核心参数对比

| 型号 | 封装/拓扑 | VDSS (V) | 额定电流ID (A) | 典型RDS(on) (25°C) | 典型RDS(on) (175°C) | 总栅电荷QG (nC) | 热阻Rth(j−c) (K/W) |

|---|---|---|---|---|---|---|---|

| BMF80R12RA3 | 34mm/半桥 | 1200 | 80 | 15.0mΩ | 28.24mΩ | 220 | - |

| BMF160R12RA3 | 34mm/半桥 | 1200 | 160 | 7.5mΩ | 13.3mΩ | 440 | 0.29 |

| BMF240R12E2G3 | Pcore™2 E2B/半桥 | 1200 | 240 | 5.5mΩ | 10.0mΩ | 492 | 0.09 |

| BMF360R12KA3 | 62mm/半桥 | 1200 | 360 | 3.7mΩ | 6.4mΩ | 880 | 0.11 |

| BMF540R12KA3 | 62mm/半桥 | 1200 | 540 | 2.5mΩ | 4.3mΩ | 1320 | 0.07 |

| B3M010C075Z | TO-247-4/分立 | 750 | 240 | 10mΩ | 12.5mΩ | 220 | 0.20 |

| B3M013C120Z | TO-247-4/分立 | 1200 | 180 | 13.5mΩ | 23mΩ | 225 | 0.20 |

该表格清晰地展示了不同产品线在功率等级上的梯度分布和性能演进。随着额定电流的升高,模块的导通电阻和结到壳热阻(Rth(j−c))呈递减趋势,这是为了在高电流下维持较低的传导损耗和结温,以支持更高的功率密度。例如,从BMF160R12RA3的0.29K/W到BMF540R12KA3的0.07K/W,热阻的显著降低体现了封装技术在热管理上的重要性。这些数据为工程师在不同应用场景下进行精确的产品选型提供了重要的参考依据。

第三章 SiC在固态配电与光储微网中的应用:技术优势与实证

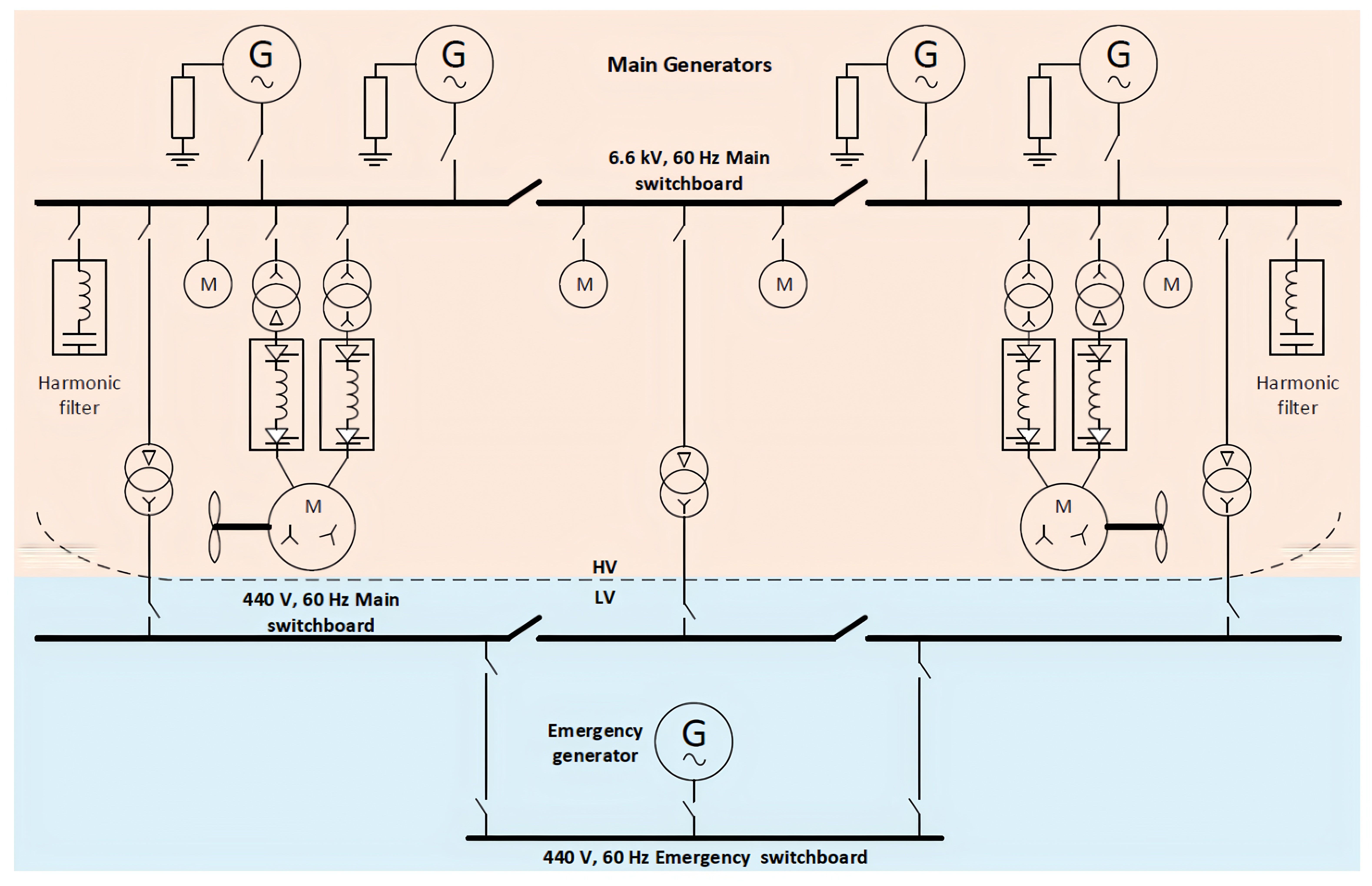

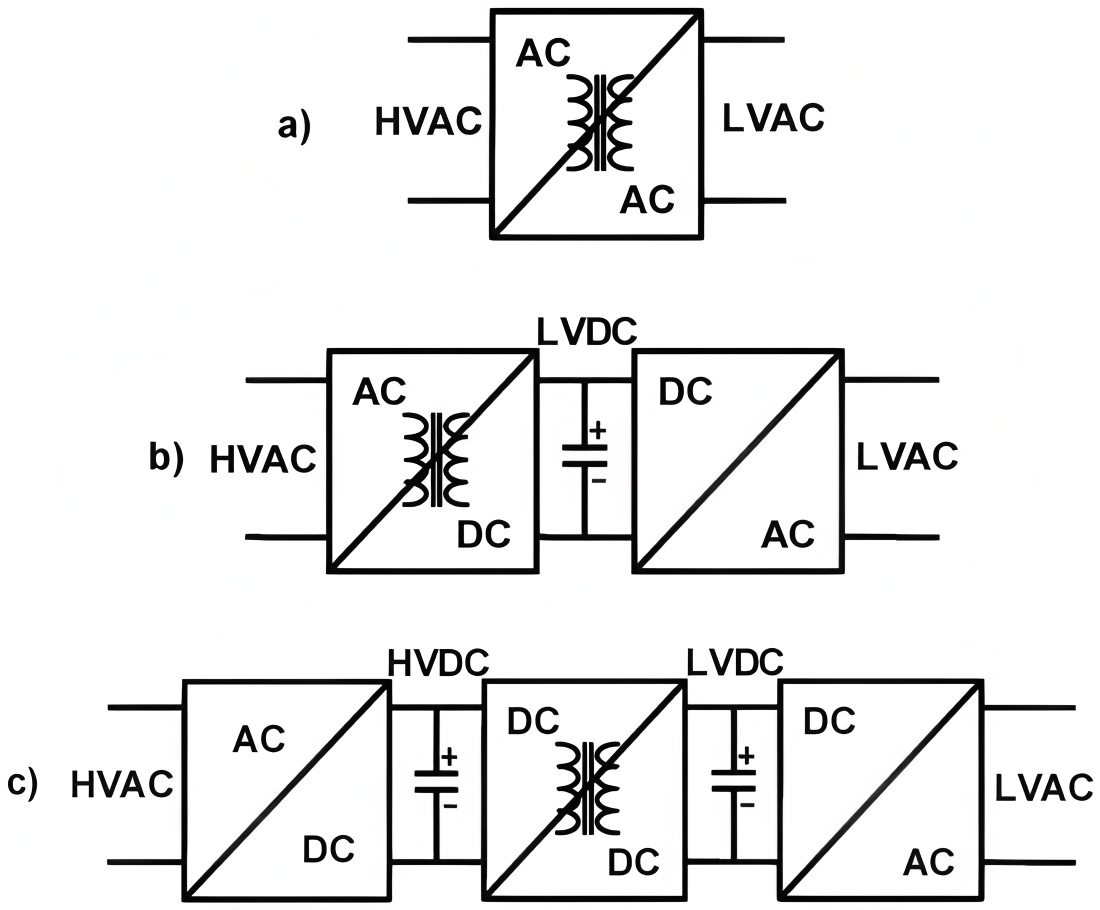

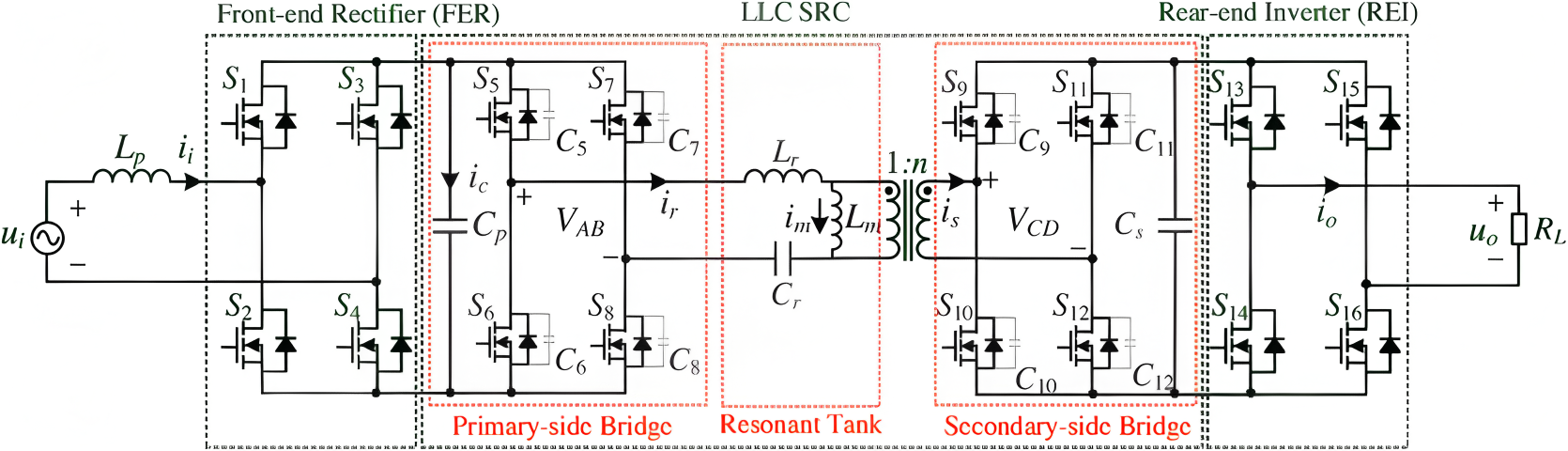

3.1 固态配电:以电力电子变压器(SST/PET)为核心的应用

固态配电是一种新兴的电力系统技术,其核心是电力电子变压器(SST/PET)。相较于传统的工频变压器,SST/PET具备诸多优势,包括可控的潮流管理、无功补偿、谐波治理以及频率变换等功能 。这些功能对于构建灵活、高效、可自愈的未来电网至关重要。

SiC MOSFET在SST/PET中的应用,主要得益于其出色的高频开关能力。SST/PET的核心拓扑包含一个高频变压器,其体积和重量与工作频率成反比。通过利用SiC器件的高速开关特性,SST/PET可以将工作频率提升到数十甚至数百千赫兹,从而使变压器的体积和重量大幅减小。这不仅降低了设备制造成本和安装空间,也使得固态配电系统更加紧凑和高效 。例如,多个研究机构已成功研制出基于SiC器件的SST原型,验证了其在电力电子变压器领域的可行性与优越性 。

3.2 光储微网:高频高效率的功率变换系统(PCS)

光储微网系统通常由光伏阵列、储能电池和功率变换系统(PCS)组成。PCS是连接光伏、储能和电网的核心枢纽,负责DC/DC和DC/AC的功率变换。在光储微网应用中,对PCS的核心要求是高效率、高功率密度和高可靠性,以最大化利用能源和优化系统集成度。

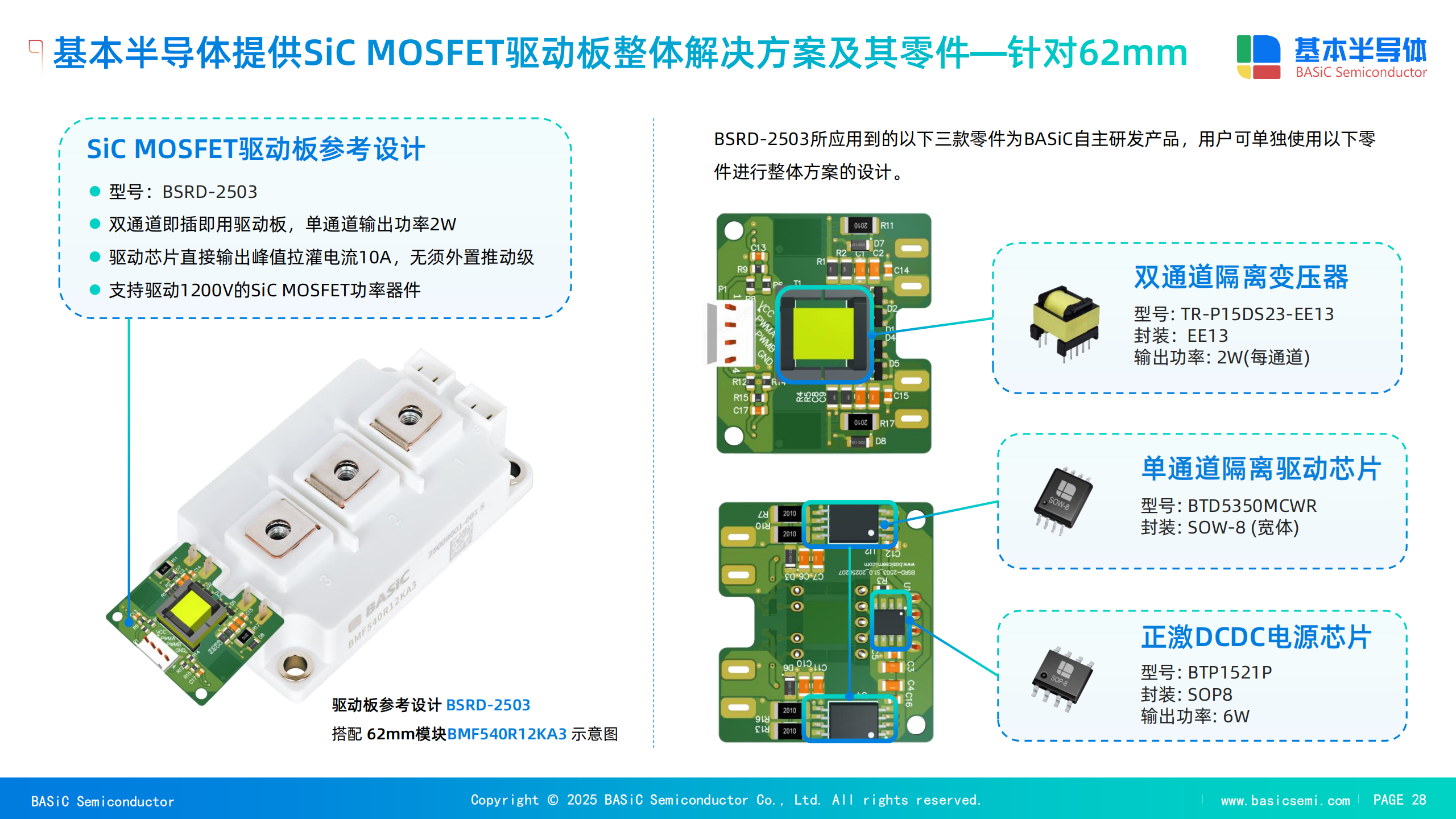

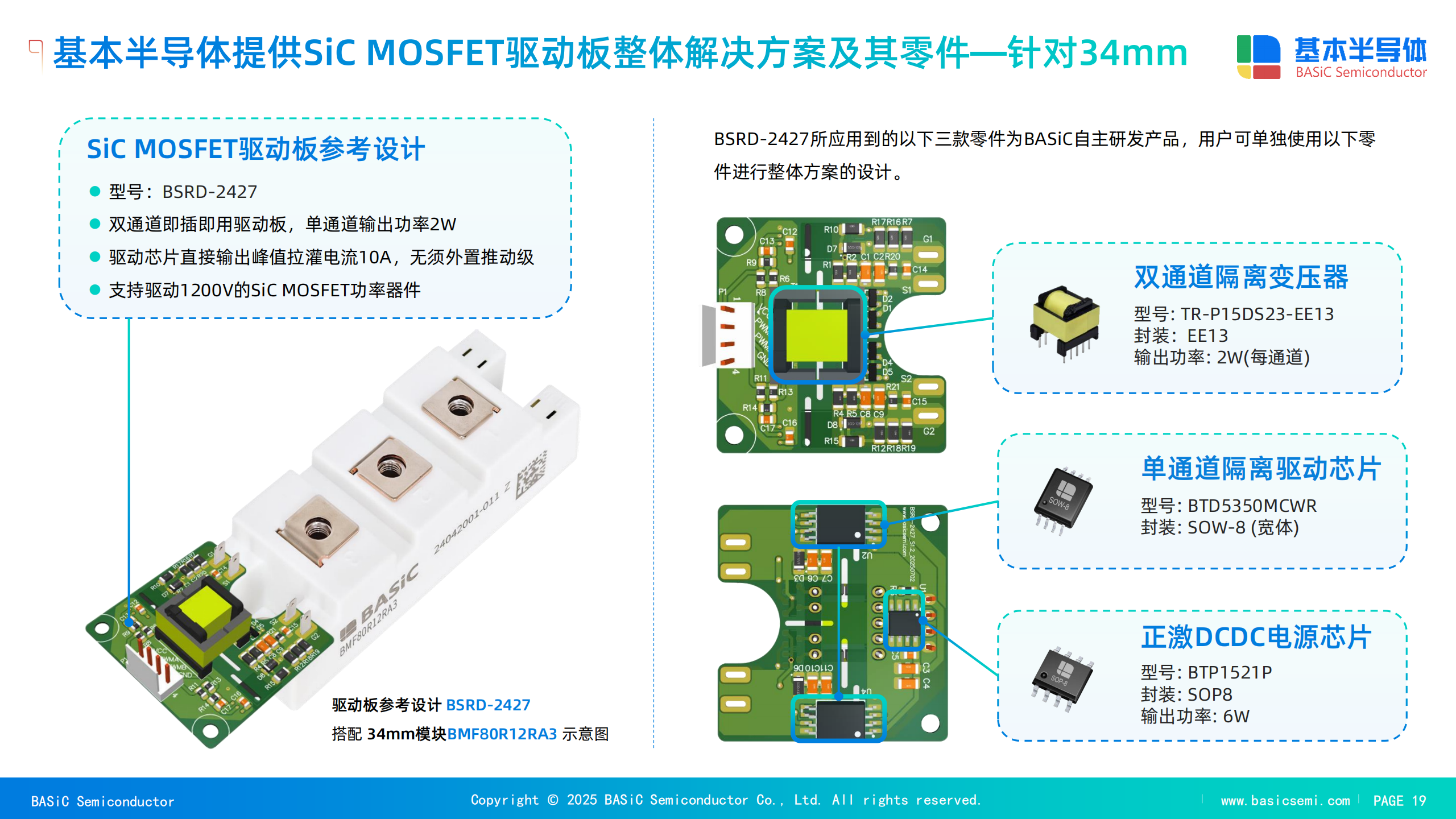

SiC MOSFET凭借其低导通损耗和低开关损耗的特性,成为PCS的理想选择。低损耗直接提高了PCS的变换效率,减少了能量在变换过程中的损耗。更重要的是,SiC器件允许PCS工作在更高的开关频率下,从而减小了无源器件(电感和电容)的体积和重量。这使得整个PCS模块能够实现更高程度的集成,降低系统成本和占地面积。基本半导体的BMF240R12E2G3和BMF80R12RA3等SiC模块被明确列为“PCS”、“高频DCDC变换器”等应用领域的产品 。这些模块提供的优异电学性能和高可靠性封装,为光储微网PCS的设计提供了坚实的技术基础。

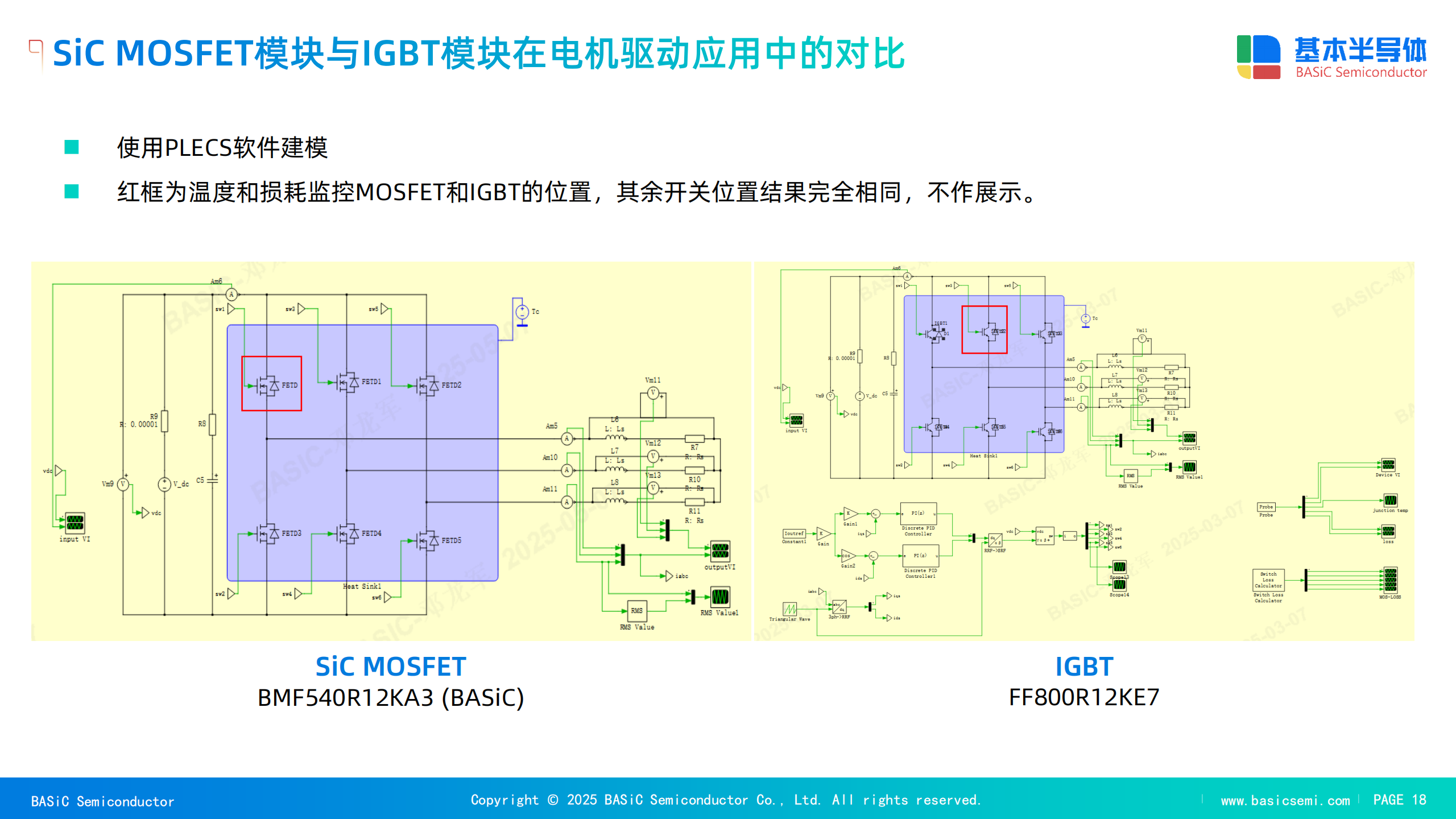

3.3 性能对比:SiC与传统IGBT在典型应用中的仿真数据分析

为了直观地展示SiC与传统硅基IGBT的性能差异,以下将引用提供的仿真数据,对两种器件在典型应用中的性能进行量化对比。这些数据不仅验证了SiC的核心优势,也为工程师在产品选型时提供了重要的决策依据。

表3-1:SiC模块与IGBT模块在典型应用中的性能仿真对比

| 应用场景 | 模块型号 | 开关频率 (kHz) | 单开关总损耗 (W) | 系统总损耗 (H桥) (W) | 系统效率 (%) | 结温 (°C) |

|---|---|---|---|---|---|---|

| 电焊机 | BMF80R12RA3 (SiC) | 80 | 66.68 | 266.72 | 98.68 | - |

| 电焊机 | 传统IGBT (1200V, 100A) | 20 | 149.15 | 596.6 | 97.10 | - |

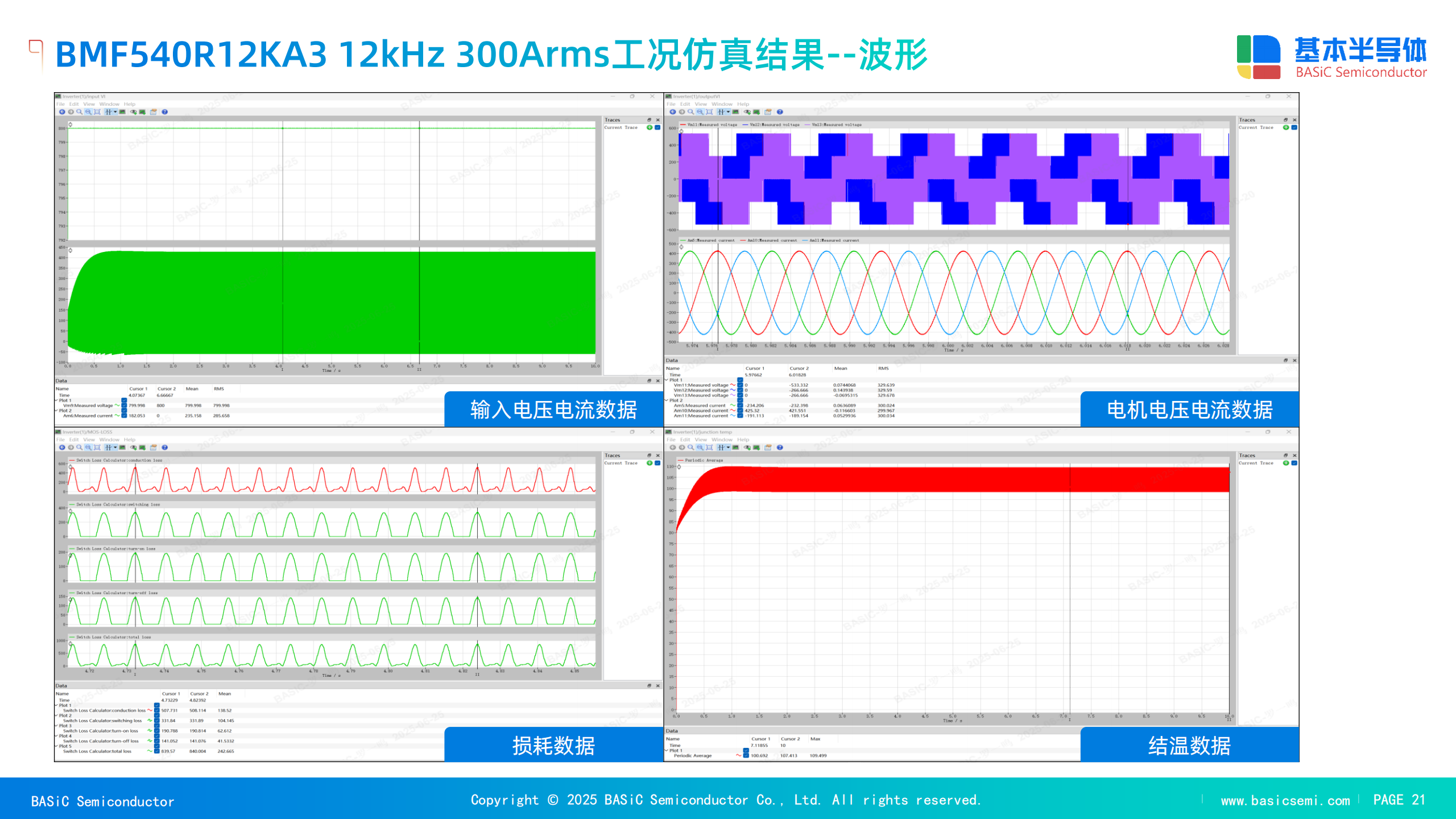

| 电机驱动 | BMF540R12KA3 (SiC) | 12 | 242.66 | 970.64 | 99.39 | 109.49 |

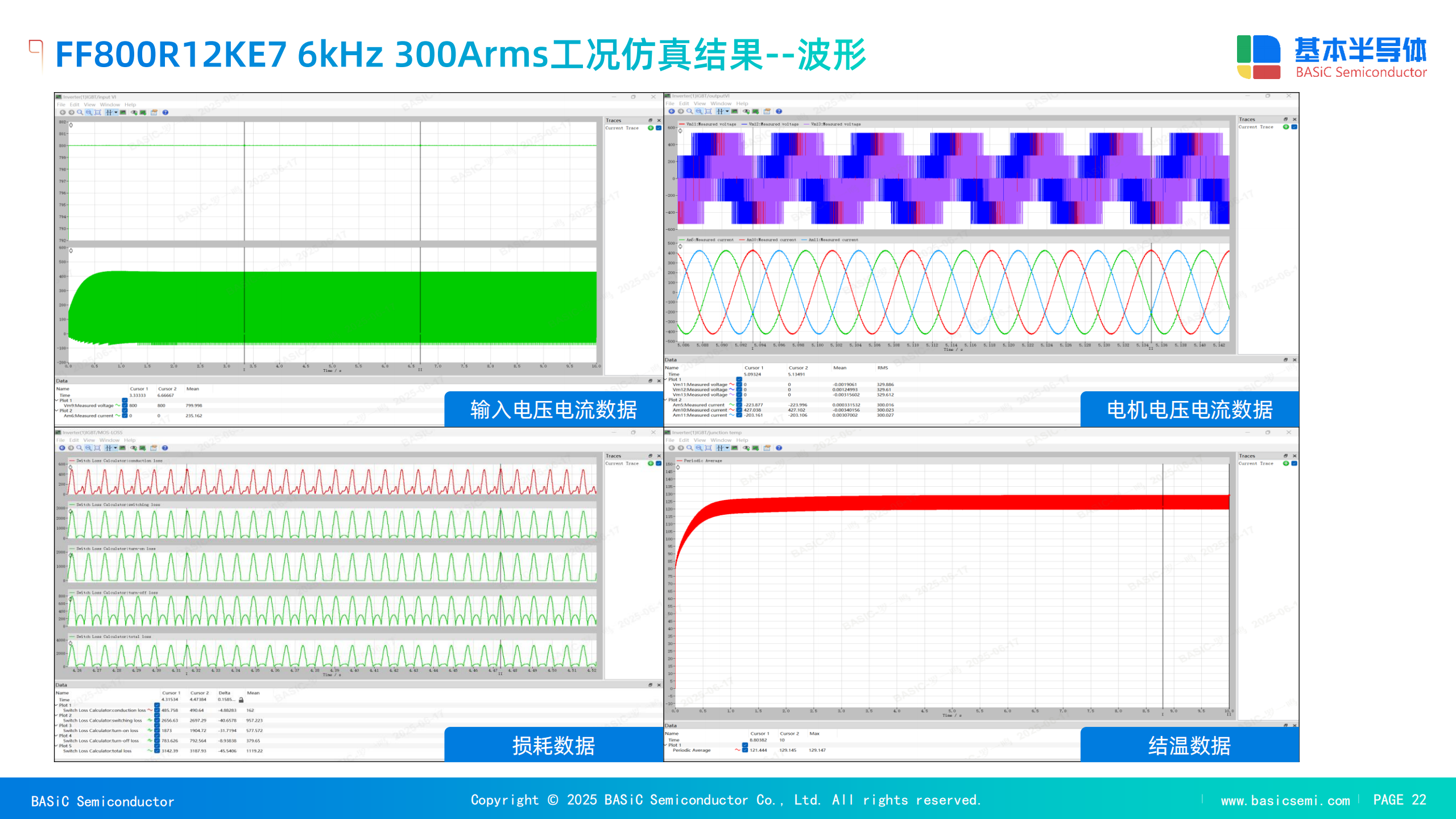

| 电机驱动 | FF800R12KE7 (IGBT) | 6 | 1119.22 | 4476.88 | 97.25 | 129.14 |

仿真结果显示,SiC技术在效率和损耗方面对IGBT具有压倒性优势。在电焊机应用中,尽管BMF80R12RA3模块的开关频率是IGBT模块的4倍(80kHz vs 20kHz),但其总损耗反而仅为后者的一半左右 。这使得SiC方案的系统效率高达98.68%,比IGBT方案的97.10%提升了1.58个百分点。在电机驱动应用中,BMF540R12KA3模块在开关频率提高一倍(12kHz vs 6kHz)的情况下,单开关总损耗大幅降低了约78%(242.66W vs 1119.22W) 。

这些量化数据直观地揭示了SiC器件的核心价值链。更低的损耗不仅直接提高了系统效率,还显著降低了器件的结温(从IGBT的129.14∘C降至SiC的109.49∘C)。结温的降低意味着更小的散热器和更紧凑的冷却系统,进一步减小了设备体积和重量。而高频率的应用使得无源器件小型化成为可能。所有这些因素共同作用,使得SiC技术能够为固态配电和光储微网等对体积、效率和可靠性有严苛要求的应用,提供坚实的工程基础和显著的性能优势。

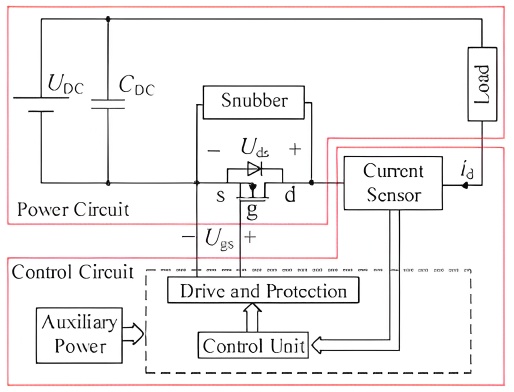

第四章 固态直流断路器(SSCB)的关键技术与SiC驱动方案

4.1 SSCB技术挑战与SiC解决方案:超快分断与高可靠性

固态直流断路器(SSCB)是直流配电网中至关重要的保护设备,其核心任务是在毫秒甚至微秒级的时间内快速分断故障电流,以保护电网中的关键设备 。相较于传统的机械式断路器,SSCB没有机械触点,不会产生电弧,具有更快的开关速度和更高的可靠性 。

然而,SSCB的核心挑战在于需要在极短时间内切断大电流,同时自身具备低通态损耗。传统IGBT器件由于其较慢的开关速度和较高的开关损耗,难以满足SSCB的严苛要求。SiC MOSFET凭借其固有的高速开关能力和低导通损耗,成为SSCB的理想功率开关元件 。SiC器件能够实现超快速分断,将故障电流限制在更小的时间窗口内,从而最大限度地减少对系统设备的损害。此外,SiC器件的低通态损耗解决了SSCB长期工作时因热耗散过大而导致的效率和可靠性问题 。

4.2 智能门极驱动芯片的核心保护功能

SiC MOSFET的高速开关特性对门极驱动器提出了更高要求。任何不恰当的驱动信号都可能在高di/dt、高dv/dt的瞬态过程中引发振荡、误导通和过压尖峰,从而威胁到系统的稳定性和器件的寿命。因此,集成有高级保护功能的智能门极驱动芯片是确保SSCB系统安全可靠运行的必需品。

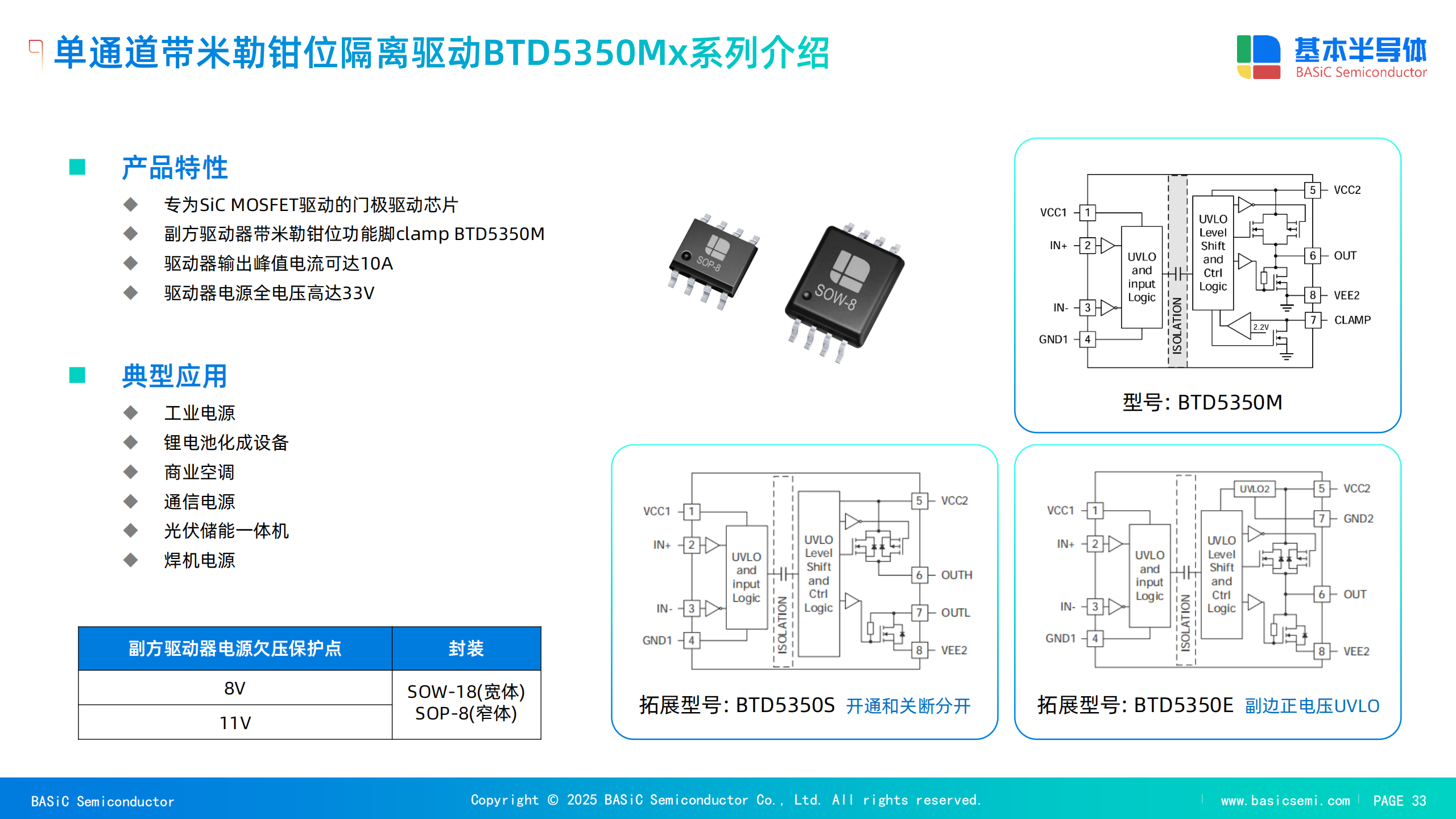

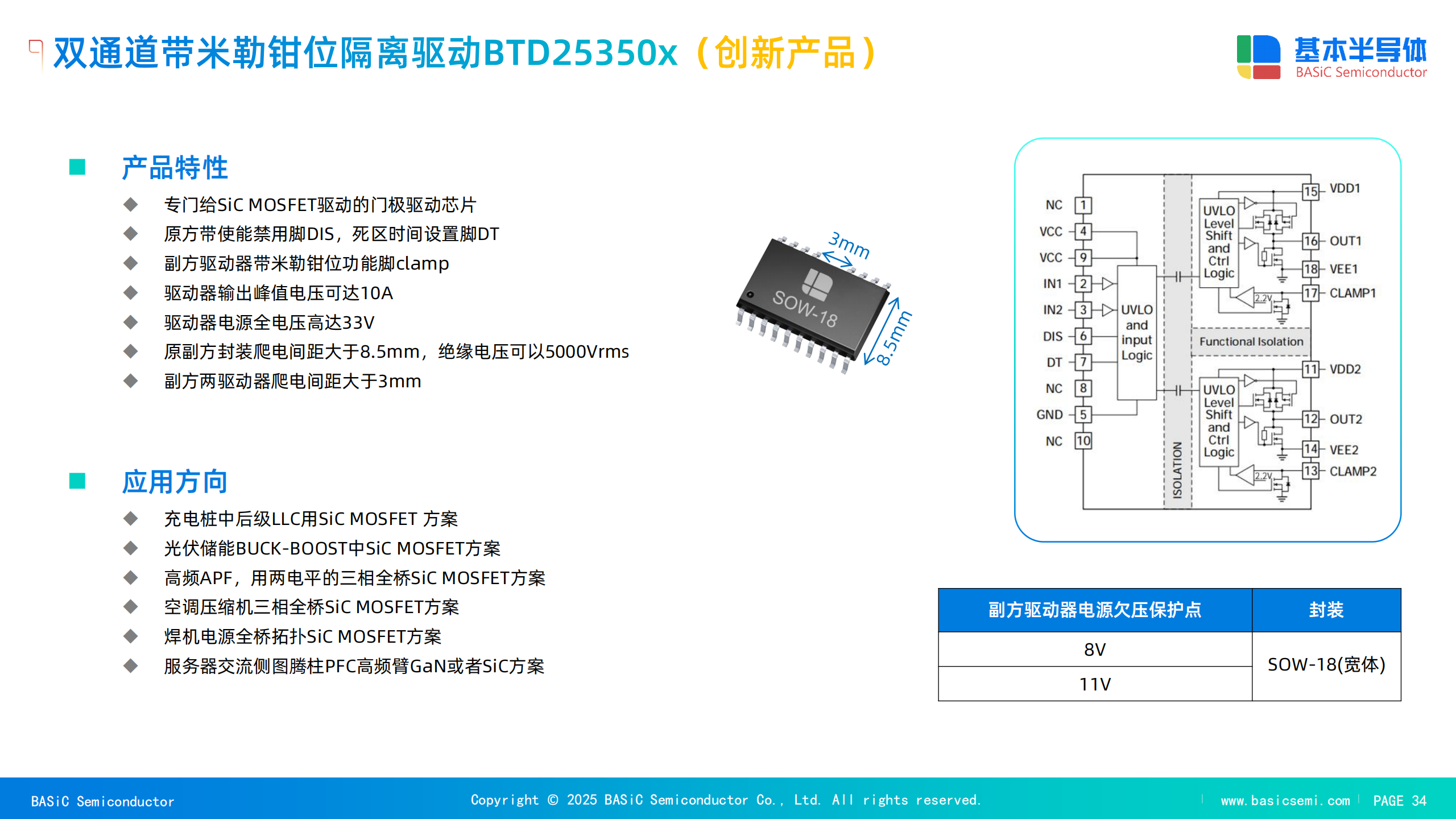

基本半导体的BTD5452R门极驱动芯片集成了多项关键保护功能,专为SiC MOSFET驱动而设计 。

退饱和(DESAT)短路保护:DESAT是短路故障检测的经典方法。当SiC MOSFET发生短路故障时,其漏源电压(V_DS)会从正常的导通压降急剧升高。BTD5452R芯片通过DESAT引脚实时监测V_DS,当其超过预设阈值(9V)时,即可判定为短路故障,并立即启动故障保护程序 。

软关断(Soft Shut-down):在检测到DESAT故障后,BTD5452R并不会立刻“硬”关断器件。硬关断会产生极大的di/dt,可能引发毁灭性的过压尖峰。相反,芯片会启动软关断模式,通过一个150mA的受控电流将门极电压缓慢拉低 。这种受控关断有效地限制了di/dt,从而避免了危险的过压尖峰,保护了功率器件和系统。

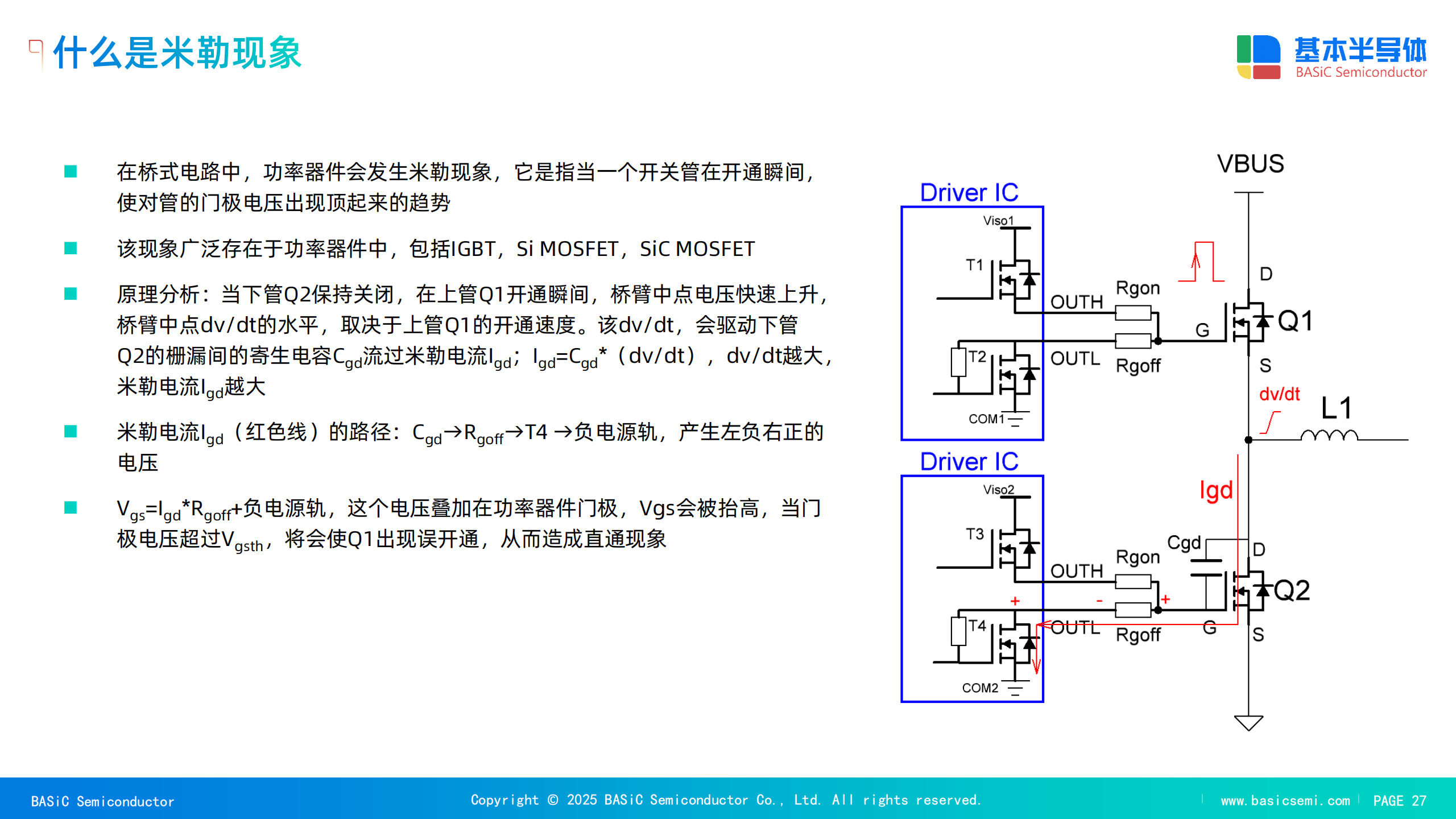

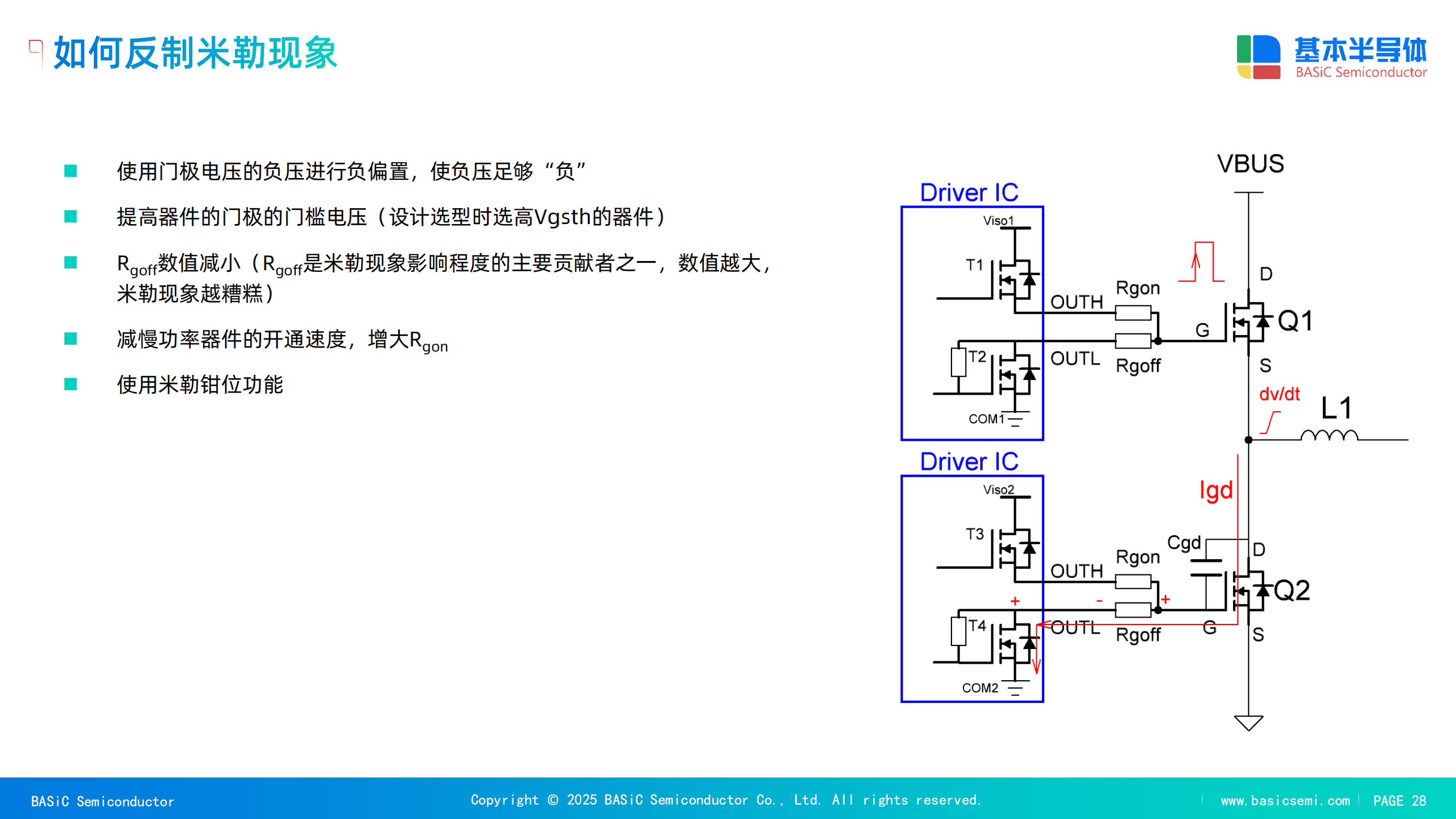

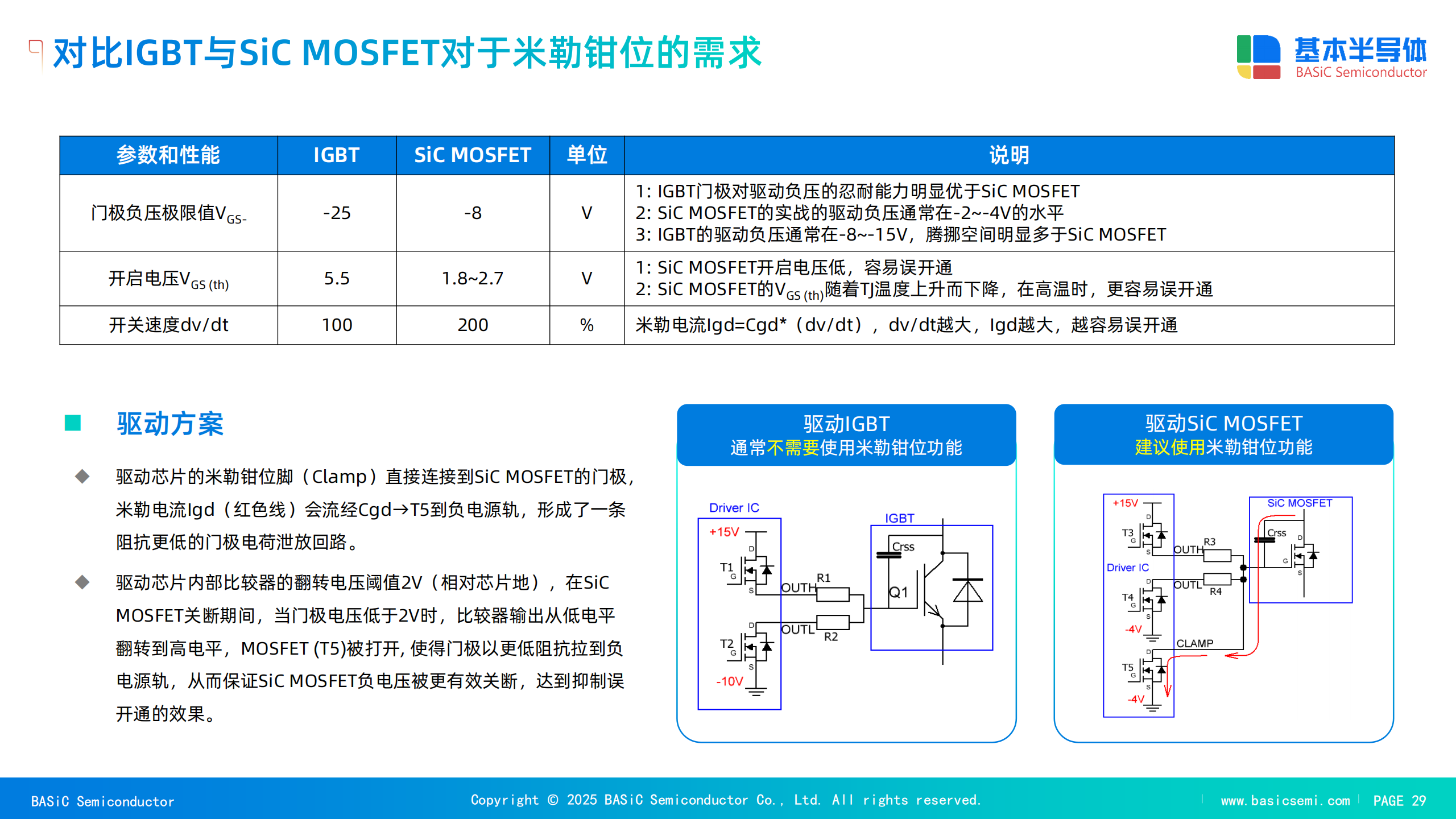

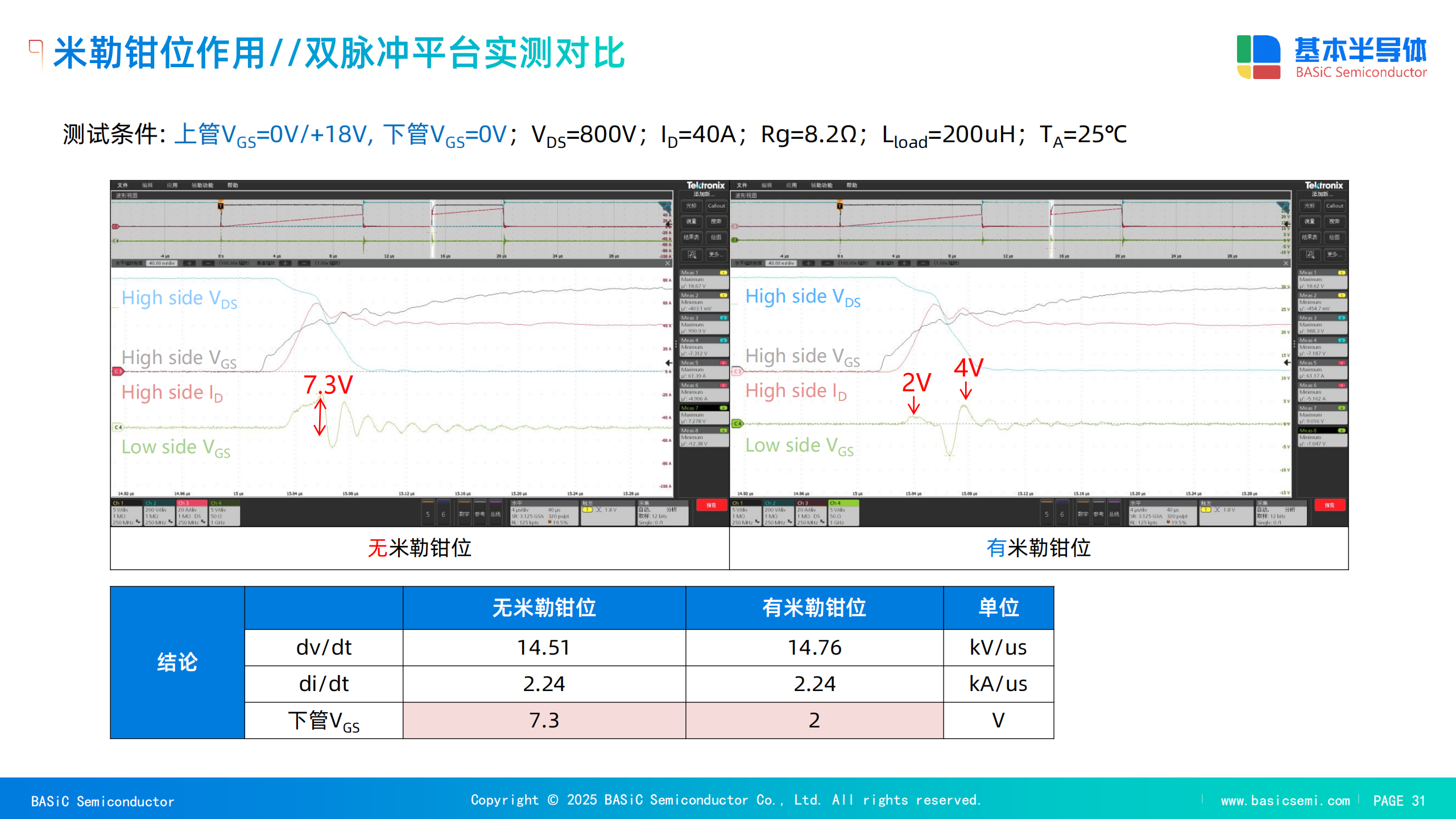

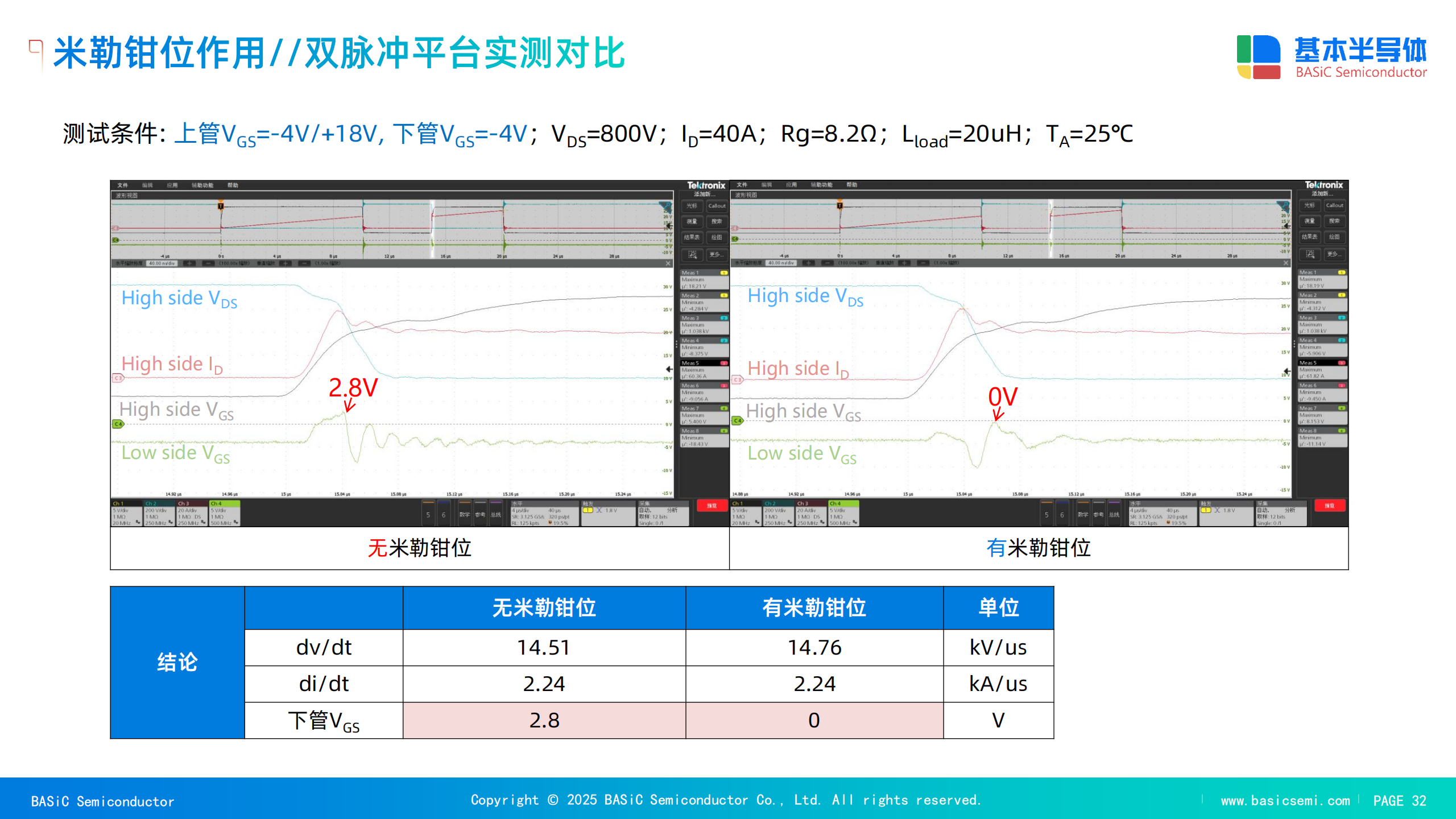

有源米勒钳位(Active Miller Clamp):米勒效应是在桥式拓扑中普遍存在的现象。当一个开关管快速开通时,桥臂中点电压的剧烈变化(高dv/dt)会通过关断管的栅-漏电容(CGD)耦合出米勒电流,使关断管的门极电压被“顶”起来。如果这个电压峰值超过了器件的门极阈值电压(VGS(th)),就会导致关断管误开通,从而造成桥臂直通,损坏器件 。BTD5452R芯片通过在门极电压下降到 1.8V(相对于VEE)时激活有源米勒钳位功能,提供一个低阻抗(1A电流能力)的路径将门极钳位到负压 。这有效地吸收了米勒电流,从根本上抑制了误开通的风险。

4.3 工程实践:米勒钳位与软关断的实测效果

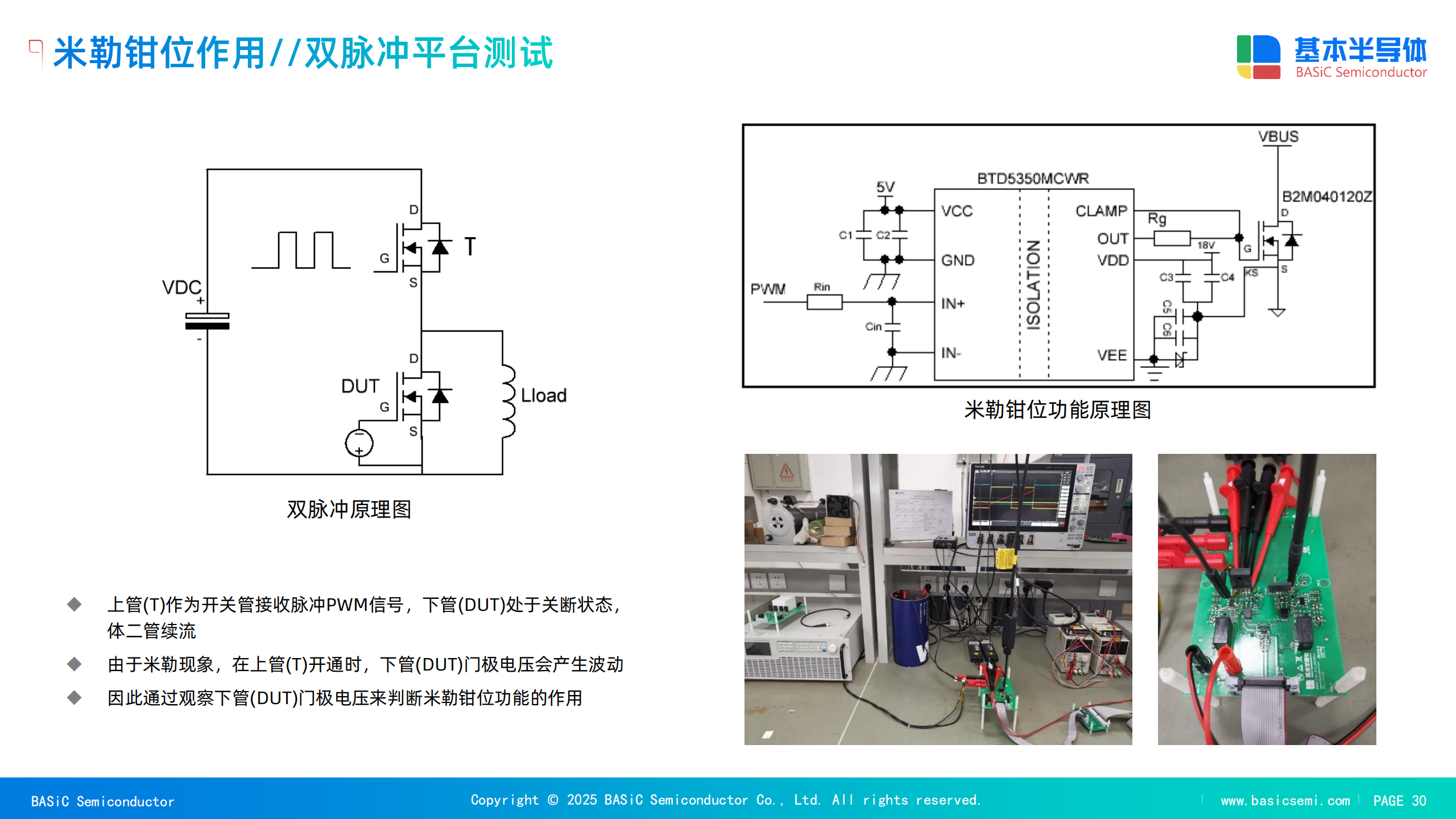

BTD5452R的有源米勒钳位功能的必要性,已通过双脉冲测试波形得到了直观验证。在BMF540R12KA3模块配合BTD5452R驱动板进行的双脉冲测试中,测试人员观察了无米勒钳位和有米勒钳位两种情况下的门极电压波形。

在无米勒钳位的情况下,当上管开通时,下管(处于关断状态)的门极电压因米勒效应被顶至7.3V的峰值 。考虑到BMF540R12KA3的门源阈值电压( VGS(th))典型值仅为2.7V ,这个 7.3V的电压峰值远超阈值,极有可能导致下管误开通,造成致命的桥臂直通。然而,当有米勒钳位功能被激活时,下管的门极电压峰值被成功钳制在2V以下 ,远低于 VGS(th),从而彻底消除了误开通的风险。

这项实测数据是米勒钳位功能价值的直接证明。它将理论上的“米勒效应”具象化为实际的门极电压尖峰,并通过量化数据验证了智能门极驱动芯片对这一问题的有效解决。这表明在SSCB这类对高可靠性有严格要求的应用中,门极驱动芯片的保护功能并非可有可无的“附加功能”,而是确保SiC器件安全、稳定运行的“必要条件”。这充分体现了功率器件与智能驱动芯片协同设计的重要性。

第五章 结论与展望

5.1 倾佳电子核心发现总结

倾佳电子对基本半导体SiC功率器件在固态配电、光储微网和固态直流断路器中的应用进行了深入分析。核心发现可总结如下:

性能优势:SiC MOSFET凭借其极低的导通电阻和开关损耗,以及出色的高温性能,在效率和功率密度上对传统IGBT形成了压倒性优势。通过仿真数据证实,SiC方案在将开关频率提升2-4倍的同时,可将总损耗降低50%以上,系统效率可提升超过1.5个百分点,同时降低器件结温。

先进技术:基本半导体通过采用高性能的Si3N4陶瓷基板和低寄生电感设计(包括铜基板和分立器件的开尔文源极封装),从材料和封装层面解决了SiC器件在大功率、高频率应用中的热应力和寄生效应挑战,显著提升了产品的长期可靠性和稳定性。部分模块(如BMF240R12E2G3)通过内置SiC SBD,不仅降低了续流损耗,还降低了双极性退化风险,进一步增强了可靠性。

系统级方案:为确保SiC器件的高速开关能力得到安全释放,智能门极驱动芯片至关重要。BTD5452R芯片集成了退饱和(DESAT)短路保护、软关断和有源米勒钳位等功能,通过双脉冲测试实证其能有效抑制因米勒效应导致的误开通风险,是构建高可靠性SSCB等应用不可或缺的组成部分。

5.2 工程设计与产品选型建议

在进行SiC功率器件的工程设计与产品选型时,工程师应秉持系统性思维,综合考量以下因素:

功率等级与封装:对于固态配电、大功率快充桩等应用,应根据功率需求和热管理能力,选择BMF540R12KA3等具有低$R_{DS(on)}$和低热阻的模块。对于高频DCDC变换器等对体积有更高要求的中小功率应用,可考虑分立器件或34mm模块。

效率与频率:SiC器件允许在更高的开关频率下工作,这不仅降低了无源器件的尺寸,也带来了更高的效率。在设计时应充分利用这一优势,通过仿真工具评估不同频率下的总损耗,找到效率与成本、体积之间的最佳平衡点。

可靠性与保护:鉴于SiC器件的门极特性和米勒效应带来的风险,选择集成有源米勒钳位、软关断和DESAT保护等功能的智能门极驱动芯片是至关重要的。这能从根本上提升系统的安全裕度,确保长期稳定运行。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请搜索倾佳电子杨茜

5.3 SiC技术未来发展趋势

SiC技术的发展正处于从导入期迈向成熟期的关键阶段。未来,SiC器件将在以下几个方面持续演进:

更高功率密度:随着芯片面积的增加和封装技术的进一步优化,SiC模块将继续向更高电流、更高功率密度发展,以满足兆瓦级储能系统、大功率工业驱动等新兴应用的需求。

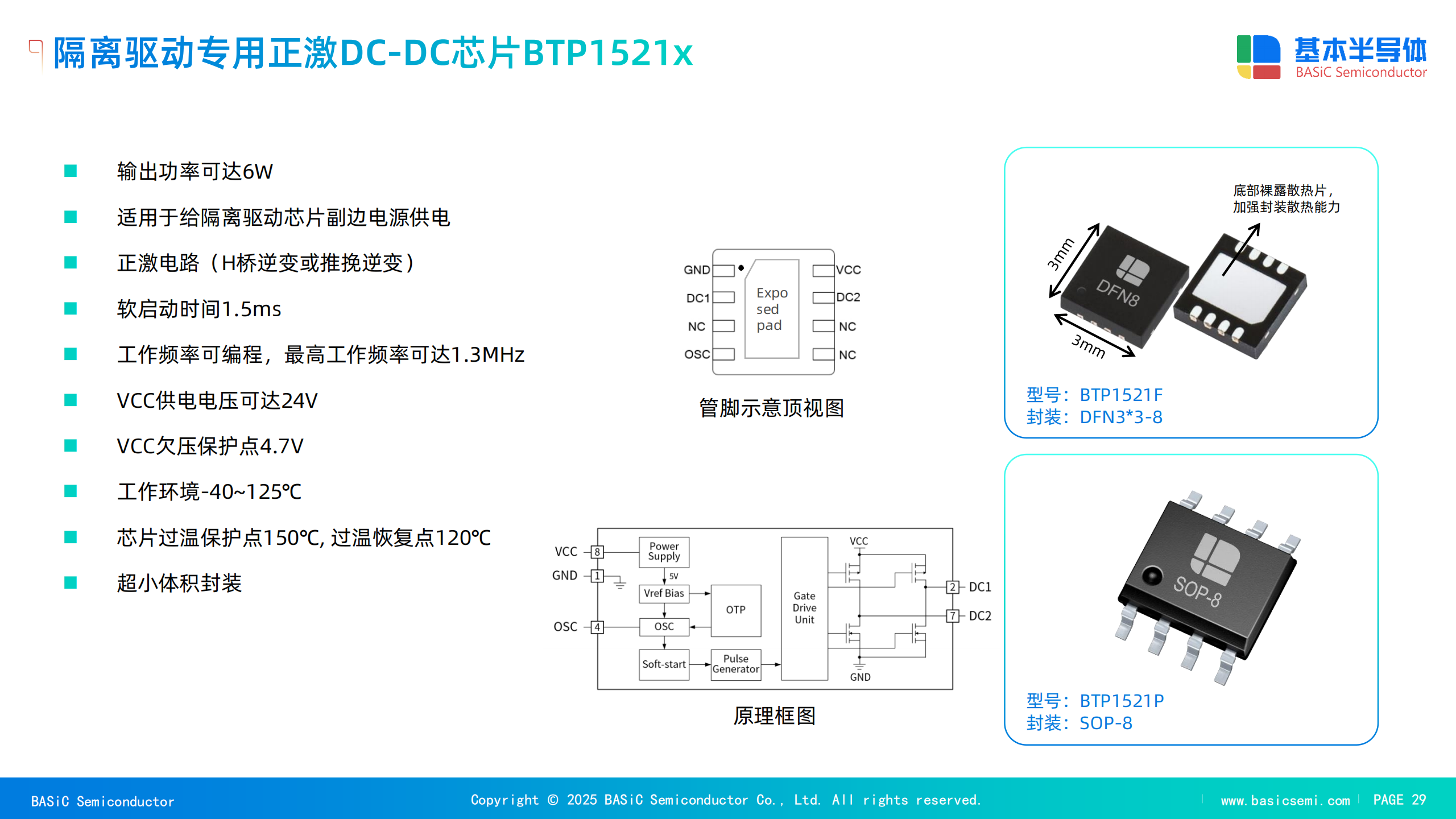

智能化与集成化:未来的SiC功率模块将不仅仅是简单的功率开关,可能会集成更多传感器(如NTC温度传感器 )和驱动控制功能,形成高度集成化的智能功率模块(Smart Power Module, SPM)。

生态系统协同:SiC功率器件的性能释放高度依赖于其驱动、控制和无源器件的协同优化。未来的发展将更侧重于提供完整的系统级解决方案,而非仅仅是单一器件,以简化工程师的设计流程,缩短产品上市周期。SiC技术的持续创新,将为构建更高效、更智能、更可靠的现代电力系统奠定坚实基础。

审核编辑 黄宇

-

配电

+关注

关注

1文章

577浏览量

24738 -

功率器件

+关注

关注

43文章

2066浏览量

94663 -

SiC

+关注

关注

32文章

3542浏览量

68349 -

直流断路器

+关注

关注

0文章

26浏览量

8835

发布评论请先 登录

使用安森美SiC JFET优化固态断路器设计

战略与技术验证:基本半导体(BASIC Semiconductor)SiC平台用于2-5 MW固态变压器(SST)

恩智浦MCXE24x MCU在固态断路器的应用

基于安森美SiC JFET的固态断路器解决方案

倾佳电子34mm与62mm封装SiC MOSFET模块及其DESAT隔离驱动方案在固态断路器(SSCB)应用中的系统化分析

基本半导体SiC功率器件在固态配电与光储微网中的应用及固态直流断路器技术深度分析

基本半导体SiC功率器件在固态配电与光储微网中的应用及固态直流断路器技术深度分析

评论