项目背景 注塑车间作为离散制造的核心环节,设备状态、工艺参数、产量质量的实时掌控对提升效率、降低成本至关重要。然而,传统数据采集面临严峻挑战:

设备杂、协议多: 不同品牌、年代的注塑机(震雄、海天、住友、恩格尔等)使用不同通信协议(Modbus, OPC UA, 宏指令,甚至串口自定义协议)。

点表配置耗时耗力: 传统网关需工程师逐台设备手动配置数百甚至上千个数据点地址,调试周期长(数周至数月),易出错,维护困难。

系统对接复杂: 采集的数据需清洗、转换、映射才能满足MES系统(如SAP ME, Siemens Opcenter, 用友U9 MES, 金蝶云星空MES等)要求,集成工作量大。

扩展性差: 新增设备或调整采集点位需重复繁琐的配置过程,影响生产连续性。

深控技术“无点表工业网关” 正是为解决以上痛点而生,为注塑车间提供高效、智能的数据采集与MES对接方案。

采集目标 本项目旨在实现:

设备状态实时监控: 开机/关机/运行/停机(含原因)/报警状态。

核心生产参数采集: 周期时间、循环次数、实际产量、良品数、不良品数及原因(如短射、毛边、顶白等)。

工艺过程数据记录: 各段注射压力、速度、位置;保压压力、时间;模温、料温;锁模力等关键工艺参数。

能耗数据监测: 设备实时功率、总能耗(可选)。

自动化报工与报表: 自动生成工单报工数据(产量、工时、良率),减少人工录入错误与滞后。

为MES提供准确、及时、结构化的数据源: 支撑生产排程、过程追溯、质量分析、设备OEE计算、绩效管理。

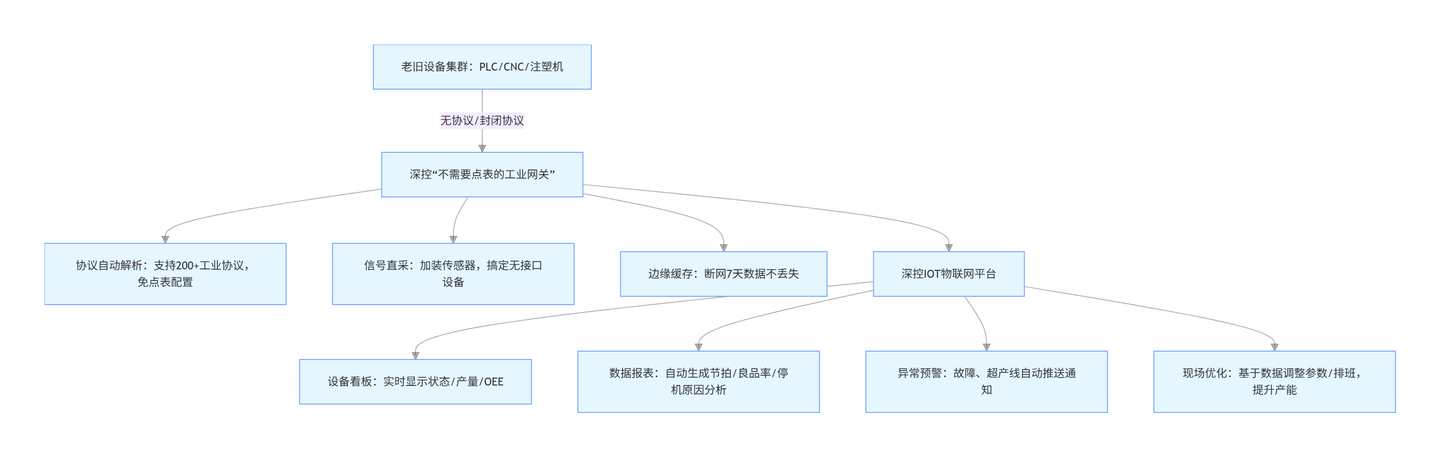

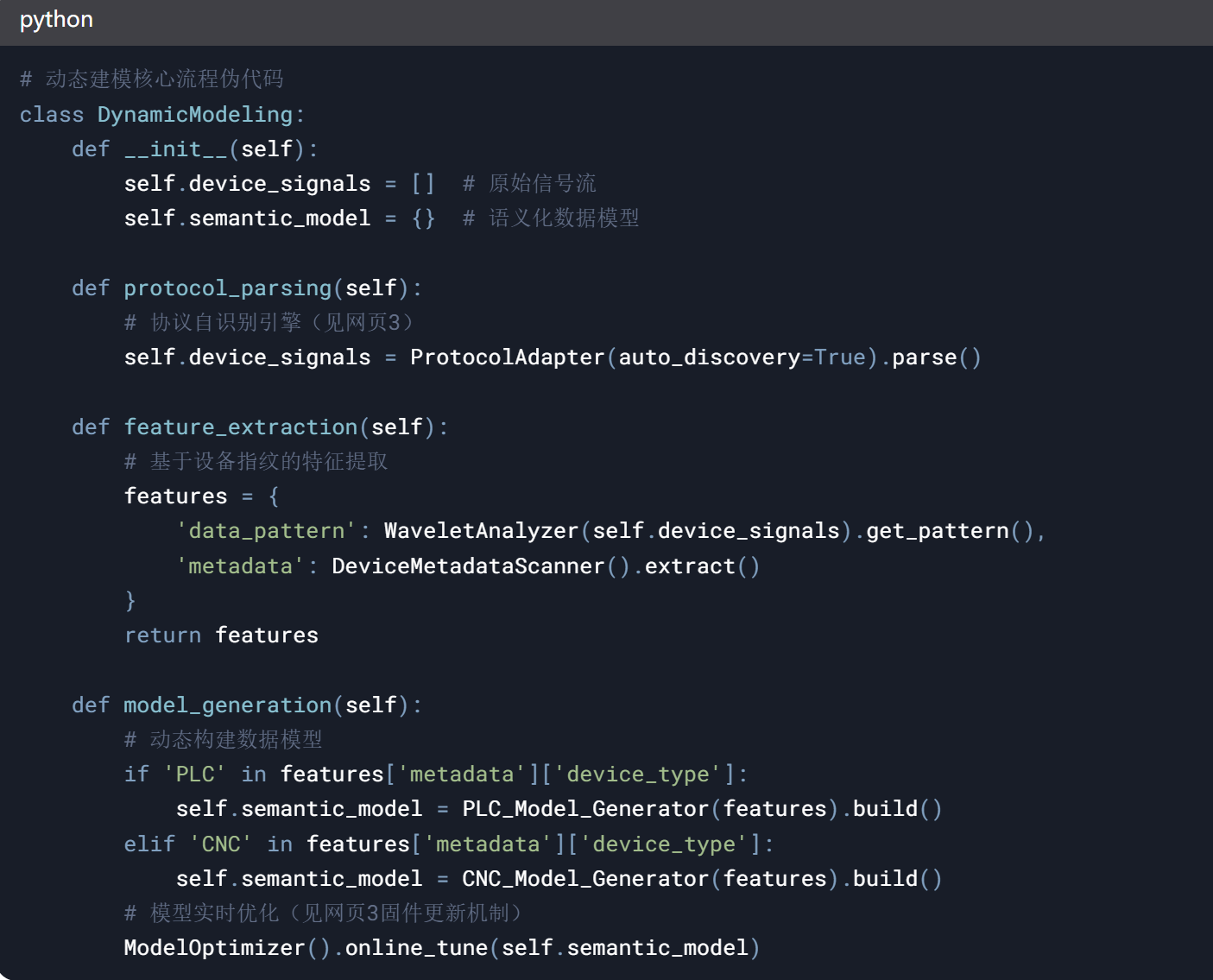

方案设计:深控“无点表工业网关”为核心 方案核心在于深控技术工业网关的 “协议自适应” 与 “数据模板化” 能力:

网关部署:

在每台注塑机控制器附近部署一台深控“无点表工业网关”。

物理连接:网关通过网口、串口(RS232/485)或USB口直连注塑机控制器。

无点表智能采集:

协议自动识别与适配: 网关自动识别目标注塑机品牌型号及通信协议,无需手动配置寄存器地址(点表)。

数据模板化解析: 网关内置主流注塑机品牌(海天、震雄、力劲、伊之密、恩格尔、克劳斯玛菲等)的预置数据模板。选择对应模板,网关即能自动理解并采集该型号设备的关键状态、产量、工艺参数等数据。

边缘计算: 网关在本地完成数据清洗、聚合(如计算OEE、节拍)、格式转换(JSON/ MQTT/ OPC UA/ Modbus TCP等)。

数据上传与MES对接:

网关将处理后的结构化数据,通过车间局域网(有线/无线)上传至MES系统指定的数据接口(如API, MQTT Broker, 数据库)。

MES系统按预定规则接收、解析数据,更新工单状态、设备状态、生产实绩、质量记录等。

免配置优势凸显:

快速部署: 新设备上线,只需选择或上传对应模板,网关即可开始采集,调试时间从数周缩短至数小时甚至数分钟。

零维护成本: 设备软件升级或采集需求变更,只需更新模板文件下发至网关,无需现场工程师干预。

易于扩展: 新增设备或型号,只需导入新模板。

数据运用 采集的数据在MES及上层系统中发挥核心价值:

实时生产监控看板: 车间大屏/管理者手机端实时展示设备状态、计划达成率、OEE、不良率分布、关键工艺参数SPC图。

工艺优化与质量追溯: 分析历史工艺参数与产品质量的关联,优化工艺窗口;发生质量问题时,快速追溯具体机台、工单、时间点的完整工艺参数。

精准设备维护(预测性维护): 监控关键部件(如液压压力、温度)趋势,结合运行时长,实现预防性维护,减少非计划停机。

自动报工与绩效核算: 消除人工报工延迟与错误,实时准确统计班组、个人产量、效率、质量绩效。

能耗精细化管理: 分析设备能耗模式,识别节能空间(如待机能耗优化)。

生产排程优化: 基于实时设备状态和效率数据,动态调整生产排程,提升资源利用率。

成本分析

传统方案成本构成:

高额人力成本: 工程师现场逐台配置点表、调试、测试(按人天/台计算)。

长周期隐性成本: 项目周期长导致收益延迟,影响生产。

高维护成本: 设备变更、软件升级需再次投入工程师资源。

网关硬件成本。

潜在停机成本: 调试或维护可能影响生产。

深控技术“无点表网关”方案成本优势:

显著降低人力成本: 省去90%以上的点表配置和调试时间。人力投入主要在模板选择/验证和系统集成。

大幅缩短项目周期: 部署速度提升数倍,快速见效。

近乎为零的维护成本: 远程模板更新,无需现场支持。

网关硬件成本: 单价可能略高于普通网关,但TCO(总拥有成本)远低于传统方案。

减少停机风险: 免现场调试,对生产干扰极小。

ROI显著: 快速部署、低维护、效率提升带来的收益能迅速覆盖硬件投入。

客户反馈(典型场景)

某大型家电塑料件供应商(使用海天、震雄机): “以前新机上线调试采集要一周,现在用深控网关,选好模板,插上线,半天就通了!生产经理当天就能看到新机的实时数据,太省心了。维护部门尤其满意,再也不用半夜跑来改点表了。”

某汽车零部件厂(多品牌注塑机混线): “我们车间有8个品牌的老中青三代机器,协议五花八门。深控网关的预置模板几乎覆盖了所有主力机型,剩下的两个小众品牌,他们工程师很快帮我们做了新模板。整个项目周期比预期缩短了60%,MES上线后,工单完工及时率提升了15%,数据准确性是最大的保障。”

某电子连接器制造商: “最看重的是‘零维护’。工艺部门经常要求新增采集几个参数测试新配方。以前改点表、测试、更新MES映射,至少要IT和自动化工程师配合搞两天。现在工艺部自己按格式要求做好新模板文件发给我,我在平台点一下下发,10分钟后新数据就进MES了。效率提升肉眼可见!”

总结 深控技术“无点表工业网关”为注塑车间数据采集与MES对接带来革命性变革:

彻底摒弃点表: 通过协议自适应与预置/可扩展的数据模板,解决了传统采集最大的痛点——配置复杂、周期长、维护难。

极速部署与近乎零维护: 大幅缩短项目周期(从数周/月到数天),显著降低人力投入与长期运维成本。

数据准确及时: 为MES系统提供稳定、可靠、结构化的数据源,是车间数字化、透明化、智能化的坚实基石。

释放核心价值: 使企业能将精力从繁琐的数据接入工作中解放出来,聚焦于利用数据进行工艺优化、质量提升、效率改进和科学决策。

在制造业数字化转型浪潮中,深控技术“无点表工业网关”凭借其独特的免配置、智能化优势,已成为注塑乃至整个离散制造领域实现高效、低成本数据采集与系统集成的首选利器,为企业在精益生产和智能制造的道路上提供了强大的技术支撑和竞争力保障。其代表的“即插即用、智能解析”理念,是工业物联网边缘层发展的必然方向。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7857浏览量

120003 -

MES

+关注

关注

5文章

1227浏览量

32291

发布评论请先 登录

无 MES 也能提产!老旧 PLC/CNC/ 注塑机靠数采破局,深控技术物联网方案实战案例

助力MES系统工厂:基于深控技术工业网关的设备数据采集与云端管理实践

深控技术“不需要点表”工业网关:模温机数据采集难题的终结者与效率倍增器

西门子S7 PLC通过深控技术无点表工业网关实现数据采集与智能决策方案

深控技术的不需要点表工业网关在包装印刷行业的具体实施案例和实施效果如何?

注塑车间数据采集对接MES项目方案:基于深控技术“不需要点表工业网关”

注塑车间数据采集对接MES项目方案:基于深控技术“不需要点表工业网关”

评论