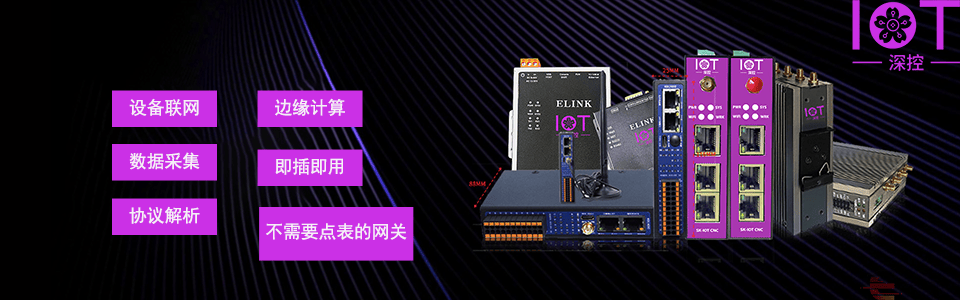

模温机作为工业温控的核心设备,其运行状态直接影响着产品品质、能耗和生产效率。然而,传统的数据采集方式往往受制于繁琐的点表配置、高昂的集成成本和漫长的调试周期,导致大量模温机处于“数据孤岛”状态,无法发挥数据价值。深控技术“不需要点表的工业网关”以其即插即用、协议自识别、变量自解析的突破性技术,正在彻底改变这一局面。以下是三个典型案例:

案例一:注塑厂 - 告别停机与废品,良品率提升18%

痛点: 某大型注塑厂拥有50余台不同品牌(奥德、久阳等)的模温机。因无法实时监控温度波动和故障预警,频繁出现因温控偏差导致的注塑件尺寸不良和模具损伤,每月平均停机超48小时,废品率高达5.2%。

深控技术方案: 部署“无点表网关”,直接接入模温机PLC(西门子S7-1200/三菱FX系列)。网关自动识别设备协议,瞬间读取所有温度、压力、流量、报警状态等关键数据,0点表配置。

成效:

实时预警温度超差,避免模具损伤,年节省模具维护费超¥300,000

废品率从5.2%降至3.8%,良品率提升18%

停机时间减少70%,产能利用率提升15%

案例二:复合材料压机车间 - 工艺优化,年省电费¥850,000

痛点: 某碳纤维部件制造商使用模温机控制热压罐温度。因各点位温度不均(温差常超±8°C),导致产品固化分层,批次不良率达12%。人工巡检无法捕捉瞬时波动。

深控技术方案: 网关直连模温机(品牌:Regloplas)控制器,自动获取32个温区数据、加热功率、循环泵状态,毫秒级采集。数据实时上传至MES系统。

成效:

精准定位温度异常区域,优化加热曲线,温差稳定在±1.5°C内

产品分层不良率从12%降至2.1%

通过优化加热时序,整线能耗降低23%,年省电费¥850,000

案例三:化工反应釜温控 - 实现合规追溯,客诉下降90%

痛点: 某精细化工厂使用模温机控制反应釜温度。因缺乏温度变化过程数据,无法满足FDA 21 CFR Part 11电子记录合规要求,多次因数据不全导致客户审计失败。

深控技术方案: 网关接入反应釜配套模温机(EUROTHERM),自动采集温度设定值、实际值、升温速率、保温时长等,带时戳存储至云端数据库。

成效:

完整记录温度曲线,自动生成符合FDA/EMA要求的电子批记录

客诉因数据缺失下降90%

批次反应一致性提升,原料浪费减少15%

附赠列表:深控技术“不需要点表网关”为模温机管理带来的核心价值

| 痛点类别 | 传统方案弊端 | 深控技术网关解决方案 | 直接收益 |

|---|---|---|---|

| 部署效率 | 点表配置耗时数周,易出错 | 即插即用,5分钟上线 | 项目周期缩短90% |

| 多品牌兼容 | 需定制驱动,成本高 | 自动识别2000+种PLC协议 | 旧设备快速接入,保护投资 |

| 数据实时性 | 采集延迟高(>1秒) | 毫秒级采集,10ms响应 | 精准捕捉瞬态故障 |

| 运维复杂度 | 需专业工程师维护点表 | 零配置,远程诊断 | 运维成本降低60% |

| 合规性支持 | 手动记录,易篡改 | 安全加密,审计追踪 | 轻松满足GMP/FDA认证 |

| 能效优化 | 无法关联能耗与工艺参数 | 多源数据融合分析 | 能耗降低15%-30% |

深控工业网关的“无点表”革命,不仅破解了模温机数据采集的沉疴痼疾,更将设备数据转化为品质控制、能耗管理、合规追溯的黄金资产。在工业4.0的浪潮中,消除数据壁垒即是抢占智造先机 —— 深控正以硬核技术,为每一台沉默的模温机赋予“会说话”的力量。

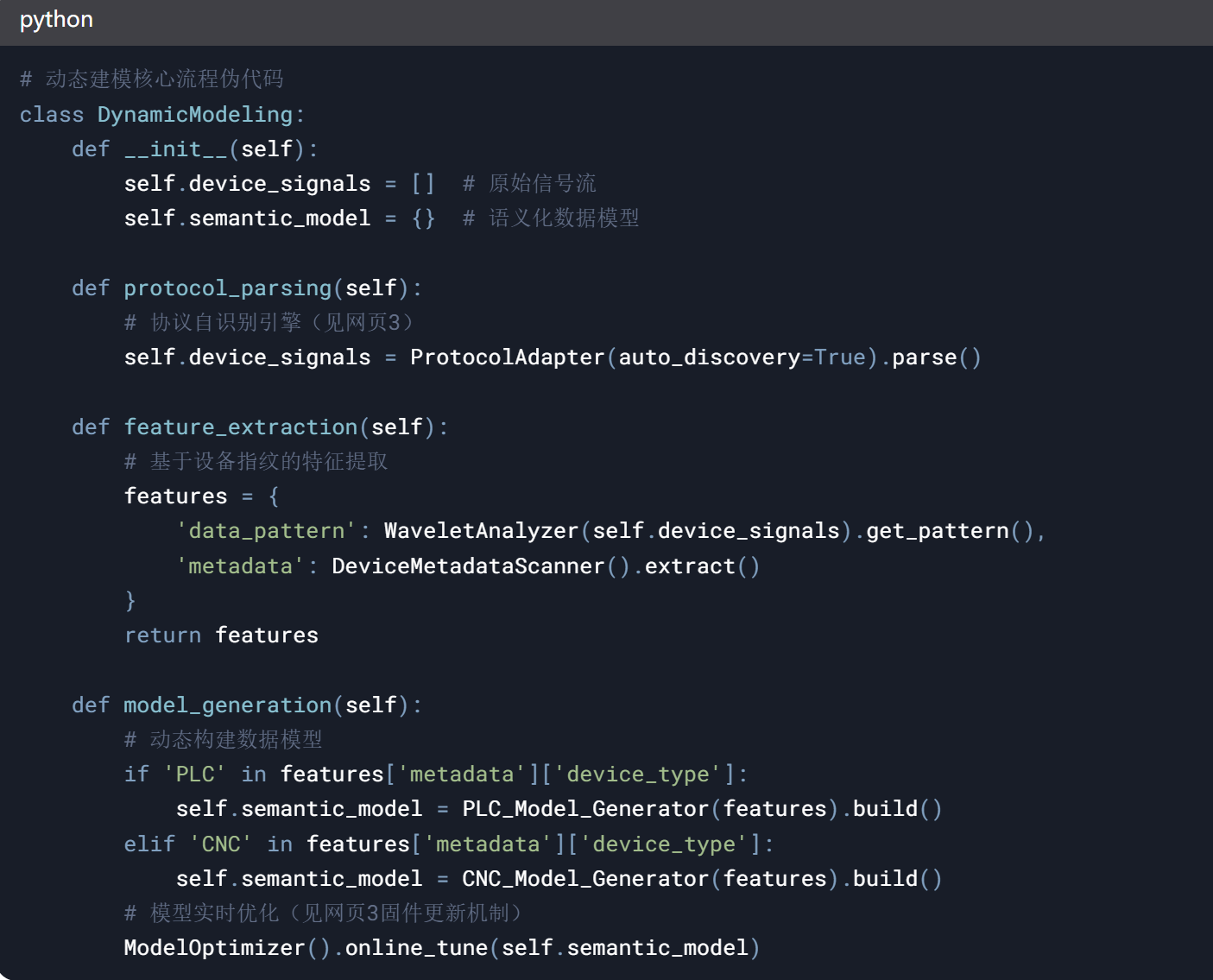

技术延展: 深控技术网关采用“协议自适应+语义引擎”技术,通过深度解析PLC通信报文结构,自动构建数据标签树,彻底摆脱人工映射点表的低效模式。同时支持MQTT/OPC UA/Modbus TCP等多协议转发,无缝对接SCADA/MES/IIoT平台。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7831浏览量

119899 -

网关

+关注

关注

9文章

6445浏览量

55603

发布评论请先 登录

助力MES系统工厂:基于深控技术工业网关的设备数据采集与云端管理实践

深控技术的不需要点表工业网关在包装印刷行业的具体实施案例和实施效果如何?

深控技术“不需要点表”工业网关:模温机数据采集难题的终结者与效率倍增器

深控技术“不需要点表”工业网关:模温机数据采集难题的终结者与效率倍增器

评论