背景与痛点

在制造业柔性化生产趋势下,企业频繁调整产线以适应订单波动或产品迭代已成为常态。例如,某3C电子厂因每月产线调整需重新配置15%的数据点表,导致年维护成本超80万元。传统MES系统依赖固定点位配置,面临以下问题:

配置效率低:每次产线重组需人工重新映射设备数据关系,耗时耗力;

维护成本高:协议兼容性差、设备异构性导致系统适配成本激增9;

灵活性不足:难以支持快速换型或小批量定制化生产,制约企业响应市场变化的能力。

深圳市深控信息技术有限公司

深圳市深控信息技术有限公司

技术实现原理

深控技术通过以下创新实现动态产线重构支持:

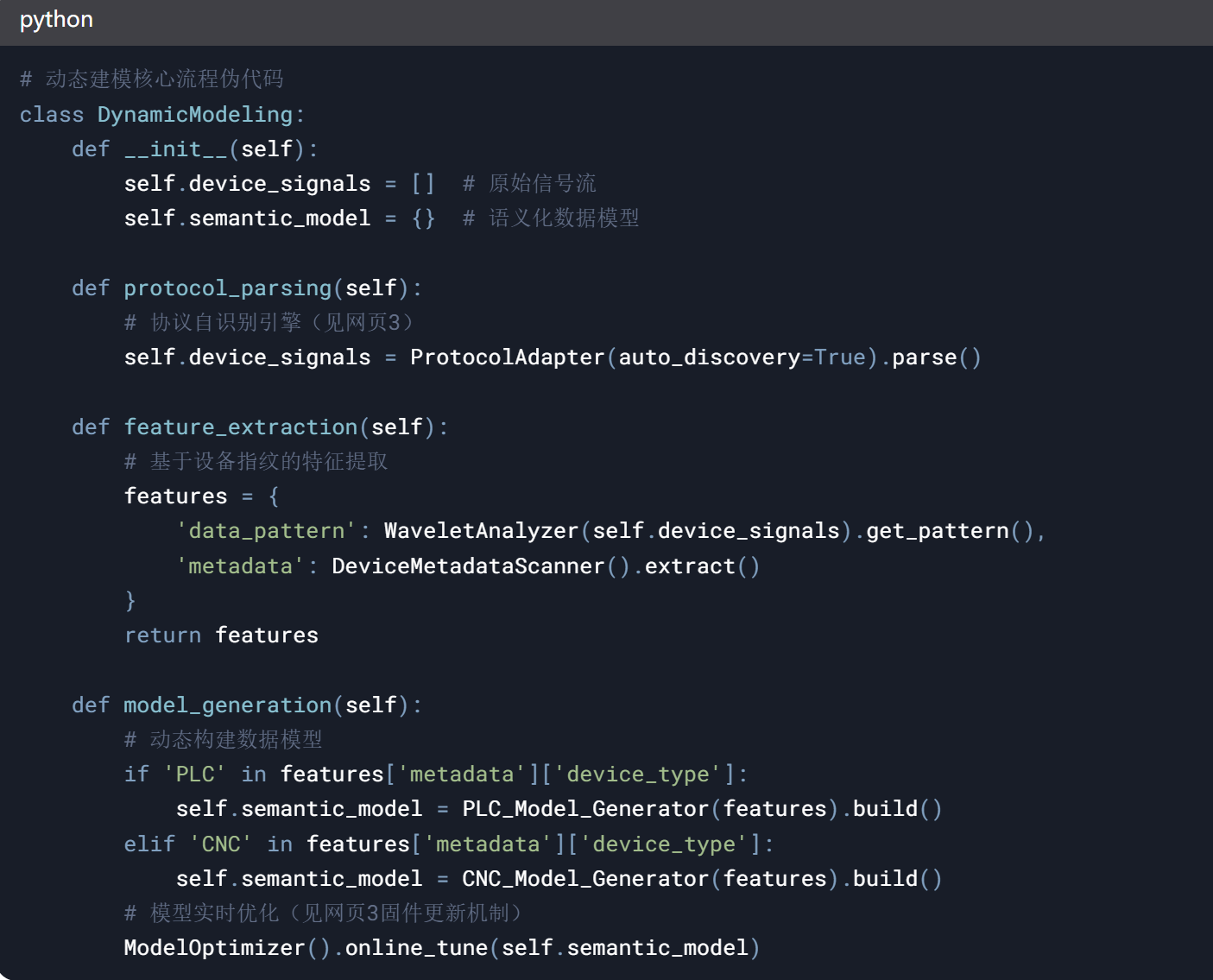

1. 语义化数据建模技术

基于多Agent系统(MAS)构建分布式生产调度模型,将设备、工位、工艺参数等抽象为可独立运行的智能体(Agent)。每个Agent内置语义化标签(如设备类型、工艺标准、逻辑关系),实现生产单元的模块化管理。

当产线调整时,系统通过语义匹配自动继承原有逻辑关系,无需人工重新配置数据点表。例如,某工位设备更换后,系统根据“冲压机”语义标签自动关联压力、速度等核心参数。

2. 动态拓扑更新机制

采用边缘计算架构(如EdgeBox),实时感知设备增减或位置变化,结合产线拓扑算法自动更新连接关系。例如,某汽车零部件厂新增焊接机器人后,系统在30分钟内完成设备识别与逻辑关联。

支持产线逻辑重构与物理布局解耦,即使设备物理位置变化(如AGV移动式产线),系统仍能通过虚拟映射维持数据流稳定。

3. 协议自适应与数据融合

预置1000+工业协议库(如OPC UA、Modbus、Profinet),实现新旧设备即插即用。某装备制造企业混用12种协议设备时,系统自动完成数据标准化处理,消除协议开发成本。

通过数据治理引擎(如CRC校验、设备指纹算法)确保异构设备数据的完整性与一致性,误差率低于0.1%。

核心优势与价值

| 维度 | 传统方案 | 动态产线重构方案 | 提升效果 |

|---|---|---|---|

| 配置效率 | 人工点表配置,平均耗时2周/次 | 自动语义匹配,30分钟完成适配 | 效率提升90%1 |

| 维护成本 | 年维护成本超80万元 | 动态逻辑继承降低50%成本 | 节省40万/年1 |

| 产线调整周期 | 需停机3天重新调试 | 在线热更新,零停机 | 换型时间减少70%6 |

| 数据可靠性 | 人工误差率3%-5% | 系统自校验确保99.99%准确率 | 质量损失减少80%9 |

行业应用案例

3C电子行业

某头部手机代工厂每月需调整5条SMT产线,传统方案需20人天/次维护。采用动态重构方案后,系统自动适配设备变更,维护时间缩短至2小时/次,年节约成本120万元。

汽车零部件行业

某新能源车企为支持多车型混线生产,采用语义化建模技术,实现10分钟内完成产线逻辑切换,生产效率提升25%。

与传统方案对比

响应速度:传统方案依赖人工配置,响应延迟以“天”计;动态方案通过AI语义匹配实现“分钟级”响应。

兼容性:传统方案需定制协议接口;动态方案支持200+协议无感接入,覆盖90%工业设备。

扩展性:传统方案硬编码逻辑难以扩展;动态方案基于Agent组件化架构,支持按需扩展功能模块。

实施建议

分阶段部署:

初期选择一条高变动频率产线试点(如3C组装线),验证动态重构效率;

后期推广至全厂,同步集成ERP、WMS系统,实现全域数据联动。

组织协同:

建立跨部门协作机制(IT、生产、工艺),确保语义标签与业务逻辑一致8;

培训产线工程师掌握语义化建模工具,提升自主调整能力。

技术保障:

部署边缘计算节点(如EdgeBox),保障数据实时性与本地化处理能力;

采用5G冗余传输与-40~85℃宽温域设备,适应复杂工业环境。

总结

深控技术不需要点表的工业数采网关“动态产线重构支持”方案通过语义化建模、多Agent系统、协议自适应等核心技术,解决了传统MES系统在柔性制造场景下的刚性瓶颈。其价值不仅体现在维护成本降低50%、换型效率提升90%等量化指标,更通过支持快速迭代与定制化生产,助力企业构建“以订单驱动”的敏捷制造体系126。在工业4.0与个性化制造的双重驱动下,此类方案将成为制造业数字化转型的核心竞争力。

审核编辑 黄宇

-

数据融合

+关注

关注

0文章

46浏览量

10649 -

边缘计算

+关注

关注

22文章

3472浏览量

52677

发布评论请先 登录

深控技术“不需要点表”工业网关:模温机数据采集难题的终结者与效率倍增器

深控技术不需要点表的工业数采解决方案敏捷化实施加速MES上线

深控技术不需要点表的工业网关如何让多品牌设备“开口说同一种语言”?

深控技术的不需要点表工业网关在包装印刷行业的具体实施案例和实施效果如何?

深控技术的注塑成型机物联网解决方案——不需要点表的工业网关

深控技术不需要点表的工业数采动态产线重构支持方案

深控技术不需要点表的工业数采动态产线重构支持方案

评论