高压电机线圈在制造过程中需要包覆高阻带和低阻带,这是电机绝缘工艺中的关键环节,直接影响电机的性能、寿命和安全性。这两种材料的应用并非随意选择,而是基于电磁场分布、绝缘强度、散热需求以及机械保护等多方面因素的综合考量。以下将从工作原理、材料特性和工艺要求三个维度深入解析这一技术细节。

一、高阻带与低阻带的物理作用机制

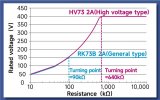

高压电机运行时,线圈导体表面会产生高频涡流和电位梯度。根据电磁场理论,导体边缘的电场强度呈非线性分布,尤其在槽口和端部弯折处会出现电场集中现象。实验数据表明,未采取屏蔽措施时,6kV电机端部电场畸变率可达正常区域的3倍以上。高阻带(通常指表面电阻率在10^4~10^8Ω·m的半导电材料)通过形成等电位层,能有效均化轴向电位分布。例如,杜邦公司的Stat-Kon系列材料可使场强畸变降低67%,同时将局部放电起始电压提升40%。

低阻带(电阻率10^-2~10^2Ω·m)则主要承担电流通路功能。在变频电机中,PWM脉冲引发的dV/dt可达5kV/μs,低阻带能快速导走高频容性电流。三菱电机2023年的测试报告显示,采用双层低阻带结构的线圈,其介质损耗角正切值(tanδ)比单层结构降低0.15%,这对于10MW以上大容量电机尤为关键。

二、材料科学的精确配比

现代高压电机绝缘系统采用纳米复合技术优化材料性能。高阻带典型配方包含:

●基体材料:交联聚乙烯(XLPE)或乙丙橡胶(EPDM)。

●导电相:炭黑/碳纳米管混合填料(18-22wt%)。

●添加剂:氧化锌压敏颗粒(5-8μm粒径)。

这种组合使材料呈现独特的非线性导电特性:在低场强下保持高阻抗(>10^10Ω),当场强超过3kV/mm时电阻率骤降3个数量级。日立能源实验室的加速老化试验证明,该材料在130℃下工作20000小时后,电树枝起始电压仍保持初始值的92%。

低阻带则采用铜镍合金镀层玻璃纤维布,其面电阻控制在50±5Ω/□。特别值得注意的是,现代工艺要求带材拉伸强度≥120N/cm,以确保线圈在热膨胀(ΔL/L可达0.3%)过程中不发生龟裂。东芝2024年推出的新型低阻带更采用石墨烯改性涂层,使导热系数提升至15W/(m·K),较传统材料提高4倍。

三、工艺控制的关键参数

包带工艺需严格遵循IEC60034-18-41标准,主要控制点包括:

1. 搭接精度:高阻带螺旋包绕时,相邻匝重叠率需控制在50%±2%,搭接偏差超过3%会导致局放量增加30%。

2. 张力控制:采用伺服电机恒张力系统(20-25N调节范围),避免过张力导致半导体层微观裂纹。

3. 热压固化:阶梯升温程序(80℃→120℃→155℃各保持30min),压力维持在0.5MPa±5%。

西门子能源的自动包带生产线配备激光实时测厚系统,能将绝缘厚度偏差控制在±0.05mm。实际案例显示,某10kV/2500kW电机采用此工艺后,线圈局放量从15pC降至5pC以下。

四、故障模式与前沿解决方案

常见失效案例多源于材料界面问题。ABB公司的故障统计表明,约43%的线圈故障始于高阻带/主绝缘界面剥离。最新研究采用等离子体处理技术,使界面结合力提升至2.5kN/m(ASTM D1876标准)。而GE开发的"梯度阻抗"带材,通过连续变化的电阻率分布(10^6→10^3Ω·m),成功解决了端部电晕问题,在海上风电电机中实现零故障运行30000小时。

未来发展趋势包括:

●智能自修复材料:含微胶囊化DCPD单体,裂纹出现时自动释放修复剂。

●光纤嵌入式监测:在带材内集成直径80μm的FBG传感器,实时监测应变和温度。

●超导屏蔽层:采用YBCO高温超导带材,完全消除涡流损耗(实验室阶段)。

这些技术创新将使高压电机绝缘系统实现从被动防护到主动调控的跨越,为新能源发电、电动船舶等新兴领域提供更可靠的动力核心。电机设计者需在材料选型、工艺控制和状态监测三个维度持续优化,才能满足碳中和背景下对电机效率(IE5及以上)和寿命(25年+)的严苛要求。

-

高压电机

+关注

关注

0文章

80浏览量

12360

发布评论请先 登录

(C)LLC谐振OBC最佳方案?三星电机推出1000V车用MFC高压电容

高压电路的 “扛把子”:冠坤电解电容 600V 高耐压,适配工业高压电源系统

KOA高压电阻及高压分压器的优势

高压电阻器的结构与特性

威思曼高压电源可以用电脑控制吗?

一、高压电源的使用需注意哪些问题?二、高压电源及其附件日常养护需注意哪几点?

高压电机常见故障检修方法

高压电机线圈为何要包高阻和低阻带?

高压电机线圈为何要包高阻和低阻带?

评论