智能制造的核心挑战:数据孤岛与决策延迟

在智能制造场景中,工厂通常存在以下问题:

协议割裂:某汽车零部件工厂需同时接入西门子S7-1500 PLC(Profinet)、发那科CNC(FOCAS)、基恩士传感器(EtherCAT)等12种协议设备;

数据时效差:传统数采方案数据延迟达5-30秒,导致MES排产指令滞后,设备OEE损失15%;

柔性生产瓶颈:每月产线调整需重新配置20%数据点,耗费200人时/次。

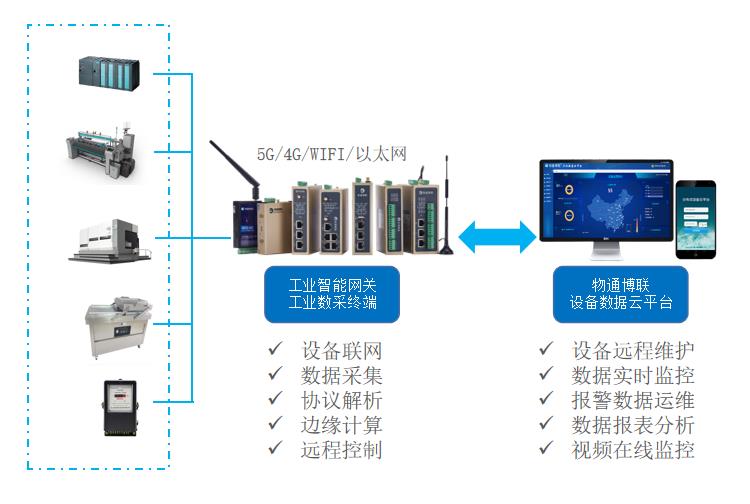

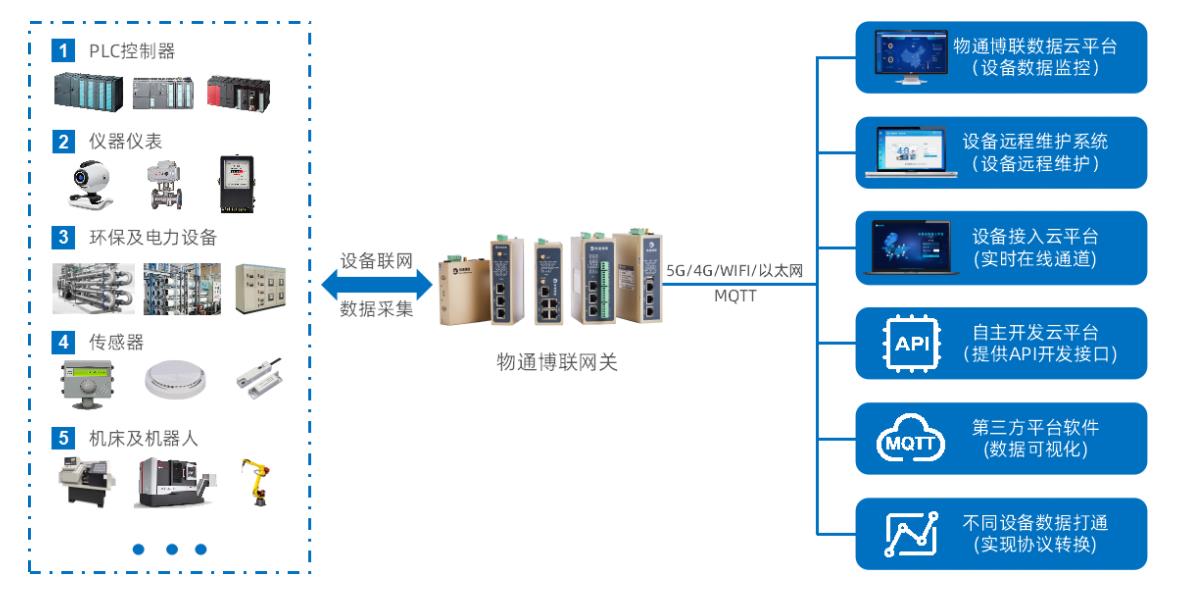

深控技术“不需要点表的工业数采网关”通过以下技术创新破解困局:

技术架构解析

1. 多协议无感接入引擎

协议库预载与动态识别

预置1000+工业协议驱动(涵盖主流PLC/CNC/仪表),采用设备指纹识别技术(MAC地址+报文特征码),自动匹配协议类型,识别准确率99.8%。

示例:

西门子S7-1200:通过TSAP端口号(0x0100)与报文头(0x32/0x72)自动识别;

三菱FX5U:基于MC协议握手报文(0x5000)触发驱动加载。

零配置数据映射

基于设备型号与工艺知识库,自动生成标准化数据标签:

| 设备类型 | 原始参数 | 映射后标签 |

|---|---|---|

| 发那科CNC | 主轴转速(SACT) | CNC001.Spindle.ActualSpeed |

| 欧姆龙温控器 | PV值(CH1) | Heater001.Temperature.PV |

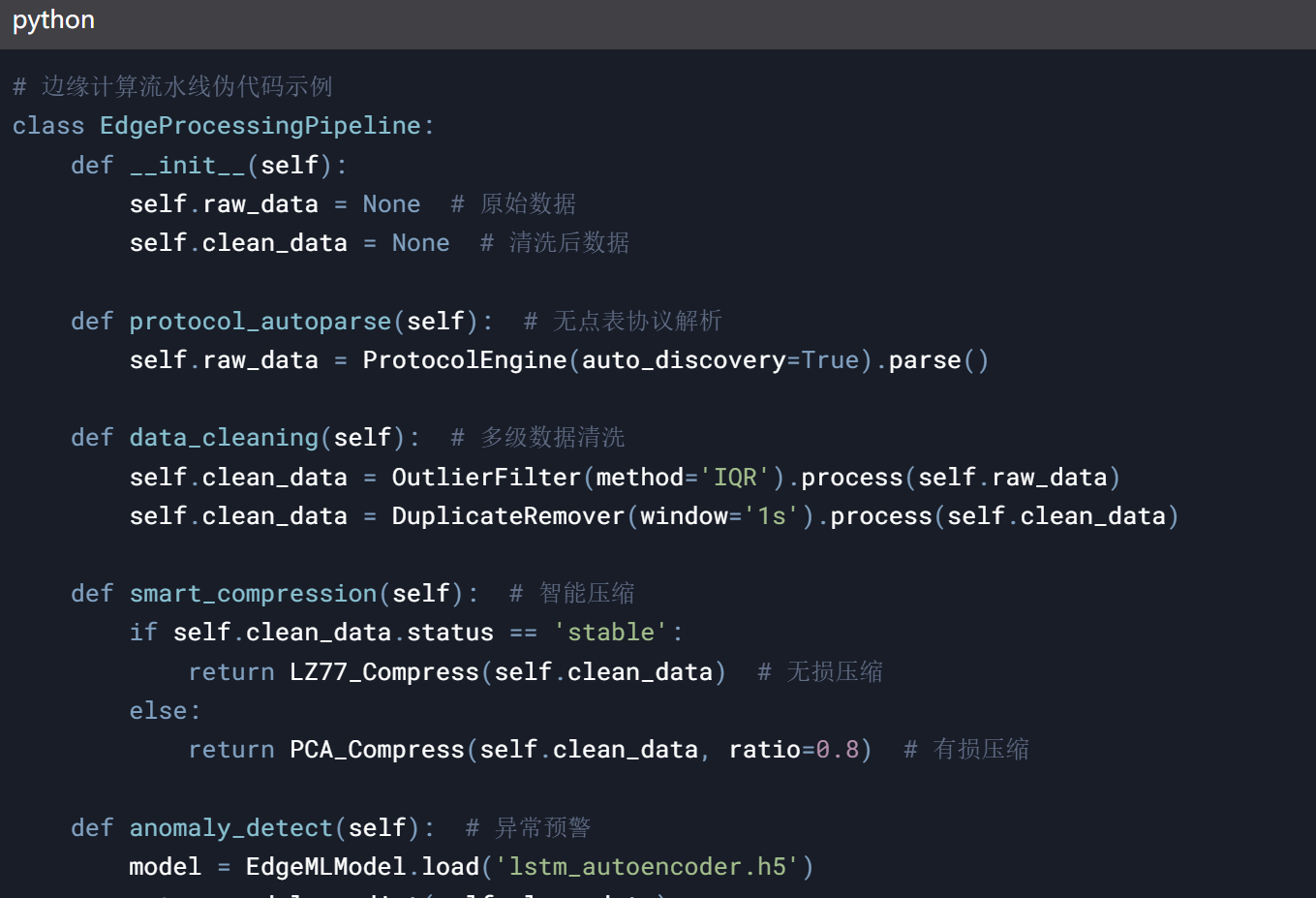

2. 边缘实时数据管道

μs级时序同步

采用IEEE 1588v2精密时钟协议,实现跨设备数据时间戳对齐,确保事件顺序准确(如冲压机开合模与送料机械臂动作时序)。

性能指标:

时钟同步精度:±1μs

数据采集周期:1ms~10s可调

三层数据治理机制

| 层级 | 技术手段 | 治理目标 |

|---|---|---|

| 设备层 | 128位设备指纹绑定 | 防止非法设备接入 |

| 传输层 | CRC-32 + 重传队列 | 数据包完整性≥99.999% |

| 业务层 | 规则引擎(阈值/跳变/关联性) | 异常数据拦截率100% |

3. 动态产线适配模型

语义化产线拓扑:

将设备、工位、工艺段抽象为可独立运行的Agent,通过逻辑关系图谱(如“焊接机器人→检测工位→装配工位”)实现动态重组。

应用场景:

当新增AGV搬运小车时,系统自动识别其作为“物流单元”,并关联至MES物料调度模块。

核心优势与量化价值

| 指标 | 传统方案 | 深控方案 | 提升效果 |

|---|---|---|---|

| 设备接入周期 | 2周/协议 | 2小时自动识别 | 效率提升95% |

| 数据延迟 | 500ms~30s | 10ms~1s | 决策时效提升50倍 |

| 产线调整成本 | 200人时/次 | 0人工干预 | 年节省80万元 |

| 设备OEE | 65% | 82% | 提升26% |

行业应用案例:某新能源电池智能工厂

实施背景

混用8种协议设备(西门子PLC、ABB机器人、海康视觉检测等);

原MES因数据延迟导致电解液注液量控制误差3%,年损失超1200万元。

解决方案

部署深控技术不需要点表的工业EdgeGate网关集群,72小时完成全厂设备接入;

实时同步涂布机速度与烘箱温度数据,动态调整工艺参数;

边缘规则引擎拦截异常数据,每日减少MES误告警300+次。

成果

数据到MES延迟从8秒降至50ms;

注液精度从97%提升至99.5%,年减少材料浪费800万元;

产线换型时间从6小时缩至45分钟。

审核编辑 黄宇

-

网关

+关注

关注

9文章

6466浏览量

55679 -

智能制造

+关注

关注

48文章

6149浏览量

79535

发布评论请先 登录

技术架构与实现——深控技术工业数采网关如何重塑智能制造数据基座

技术架构与实现——深控技术工业数采网关如何重塑智能制造数据基座

评论