随着集成电路行业的发展,对于半导体器件性能的要求变得越来越高。但是在制造过程中,会不可避免地引入各种污染,使晶圆产生缺陷,对于器件的性能参数有很大的影响,甚至在所有产额损失中,晶圆表面污染占比达50%。所以今天我们着重探讨一下晶圆表面污染的问题。

在制造的各个阶段中,都有可能会引入导致芯片成品率下降和电学性能降低的物质,这种现象称为沾污,沾污后会使生产出来的芯片有缺陷,导致晶圆上的芯片不能通过电学测试。晶圆表面的污染物通常以原子、离子、分子、粒子、膜等形式存在,再通过物理或化学的方式吸附在晶圆表面或是晶圆自身的氧化膜中。

解决晶圆表面污染的重要步骤便是湿法清洗。湿法清洗是指使用化学溶剂或者去离子水对晶圆进行清洗,按照工艺方法可以分为浸泡法和喷涂法两种。浸泡法是将晶圆浸入到装有 化学溶剂或者去离子水的容器槽中,是广泛使用的一种方法,尤其针对一些比较成熟的节点。而喷涂法是将化学溶剂或者去离子水喷到旋转的晶圆上以去除杂质。浸泡法可以同时处理 多个晶圆,喷涂法一个作业腔室只能同时处理一片晶圆。不管使用哪种工艺,都要在去除各类杂质的同时确保不损坏晶圆。

下面对常见的缺陷种类及去除方法进行一个总结归类:

1.颗粒

颗粒是晶圆表面最常见的一种缺陷,会导致电路短路或断路,也会引起后续的沾污,进一步影响产品合格率。颗粒主要存在于净化车间的环境里,或是由工艺过程中所用的超纯水、气体、化学品等带来,设备部件运动时或晶圆衬底加工过程中也会有残留。

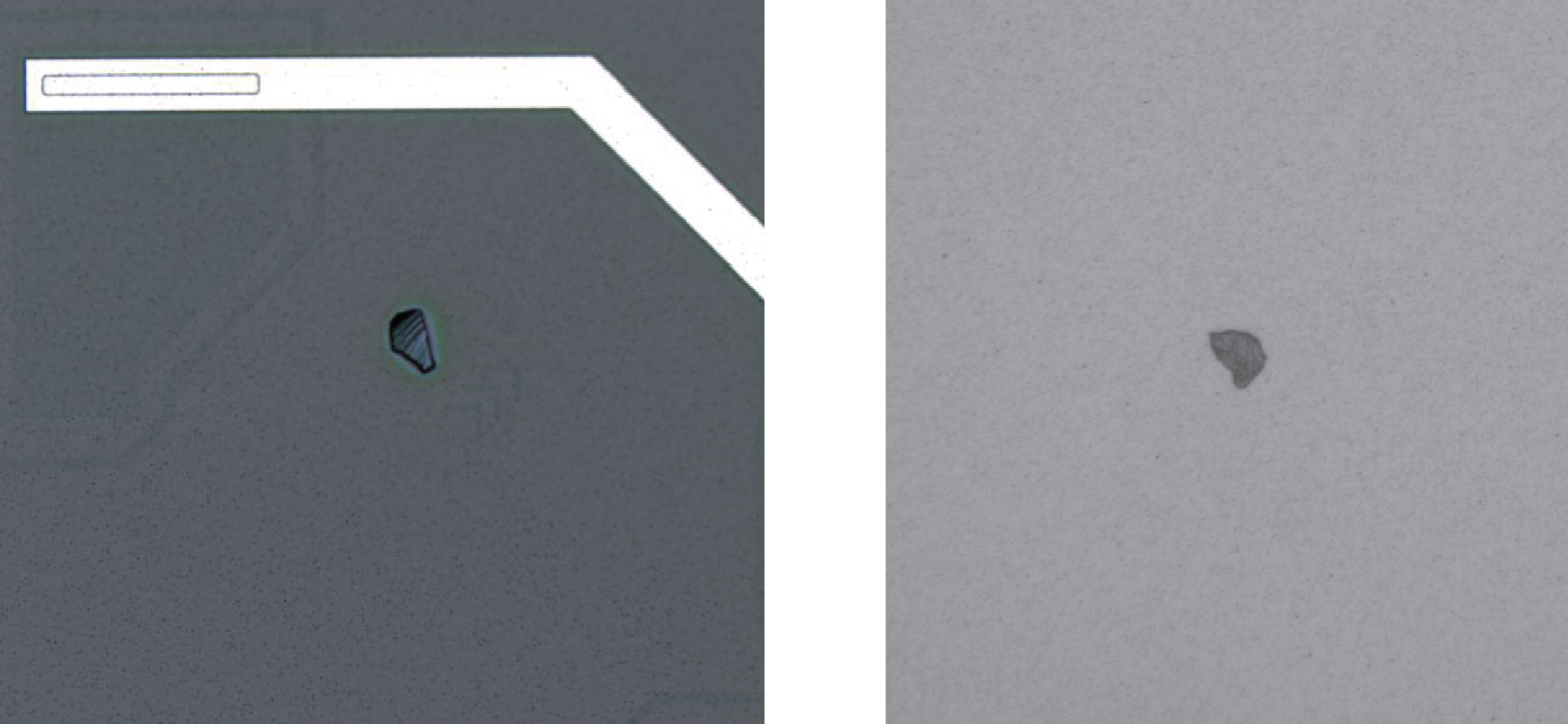

图1.晶圆表面颗粒示意图

图1.晶圆表面颗粒示意图去除颗粒的机理主要有溶解、氧化分解、粒子和硅片表面的电排斥、对硅片表面的轻微腐蚀。但是目前较成熟的去除方法一般是以下两种:

(1)APM(SC-1)溶液清洗:APM(SC-1)溶液由NH4OH、H2O2和H2O组成,由于H2O2的作用,硅片表面有一层自然氧化膜(SiO 2),呈亲水性, 硅片表面和粒子之间可用清洗液浸透。在外延过程结束后,使用SC-1溶液进行清洗,硅片表面的自然氧化层与硅片表面的Si被NH4OH腐蚀,附着在硅片表面的颗粒便落入溶液中,从而达到去除粒子的目的。在NH4OH腐蚀硅片表面的同时,H2O2又会在氧化硅片表面形成新的氧化膜。

(2)超声清洗:主要靠声波在液体介质中传播,产生非周期性声波流作用到晶圆表面,减小颗粒在晶圆表面的附着力,使得更容易被溶液清洗干净。

2.金属污染物

在半导体材料中,金属离子具有高度的活动性。当金属离子进入到晶圆中时,会在整个晶圆中移动,严重损害器件的电学性能及稳定性。金属离子一旦在界面形成缺陷,将在后续的氧化或外延工艺中导致PN结漏电,使少数载流子的寿命缩短,导致成品率降低。金属污染物主要的来源有:晶圆衬底在加工过程中的残留金属颗粒、工艺环境引入的外来金属颗粒、化学品与管路或容器发生反应导致金属析出、离子注入或干法刻蚀等工艺过程中引入的金属颗粒。

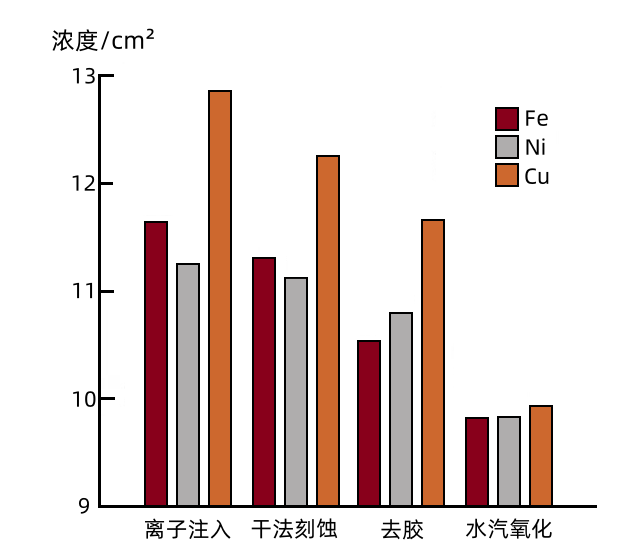

图2.不同工艺过程引入的金属污染物数量

图2.不同工艺过程引入的金属污染物数量针对金属颗粒,一般是使用HPM(SC-2)溶液来降低晶圆表面的金属含量以达到去除的目的。HPM(SC-2)溶液由HCl、H2O2和H2O组成,用于去除硅片表面的Na、Fe、Mg等金属沾污,且在室温下就能去除Fe和Zn。但是HPM(SC-2)溶液会发生结晶,可能会增加清洗后晶圆表面颗粒的数量,因此也可用HF代替HCl,或是用O3搭配HF,也能很好地去除掉金属颗粒。

3.有机污染物

有机污染物通常在晶片表面形成有机物薄膜,从而阻止清洗液到达晶片表面,影响其他清洗工艺的效果。因此去除有机物,必须在清洗工序的第一步就进行。有机污染物主要来源于人的皮肤油脂,净化室环境中的有机蒸汽,工艺流程中会用到的机械油、清洁剂、溶剂、硅树脂真空脂、光致抗蚀剂等,以及光刻胶的残留物。

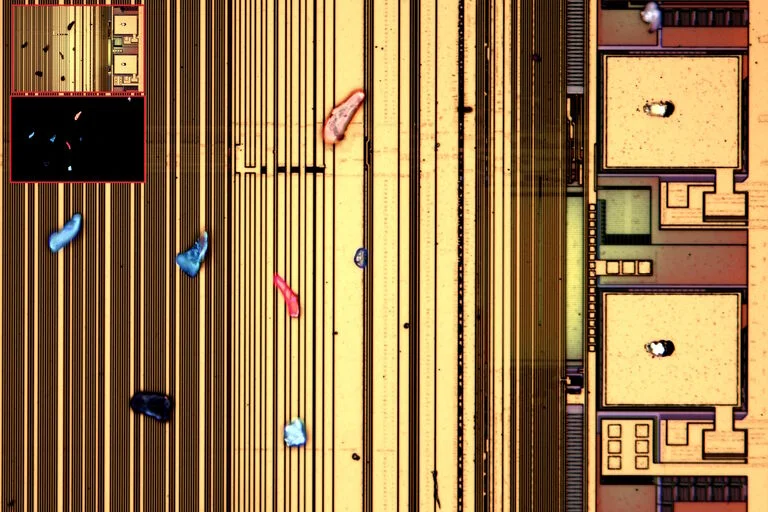

图3.晶圆表面有机污染物示意图

图3.晶圆表面有机污染物示意图针对有机污染物的清洁,一般可使用SPM(SC-3)溶液或是紫外线/臭氧干洗技术。SPM溶液由H2SO4、H2O2组成,在一定温度下具有极强的氧化能力,可将金属氧化后溶于清洗液中,H2SO4可使有机物脱水而碳化,而H2O2则可将碳化物氧化成CO或者CO2。另一种臭氧干洗是利用O3的高活性和强氧化性来去除硅片表面的有机颗粒杂质,O3溶解在水中生成高活性的OH基,OH基与有机物发生化学反应,除去硅片表面的有机杂质的同时在硅片表面又覆盖了一层原子级光滑程度的氧化膜,有效隔离了杂质的再次吸附。

4.表面水痕

当晶圆表面干燥不充分时,存在于晶圆表面的水汽形成了水滴,并与硅在水中氧化形成的SiO2发生反应,形成H2SiO3(偏硅酸),当晶圆清洗后,H2SiO3在晶圆表面就表现为颗粒状的水痕。水痕会影响刻蚀的完整性,引起区域性的芯片失效,造成良品率下降。为了避免出现表面水痕,在晶圆经过湿法清洗后,必须充分彻底地进行干燥处理。目前最常见的三种干燥模式分为旋转干燥、Marangoni(马兰戈尼)干燥、热异丙醇雾化干燥。

图4.典型的几种水痕缺陷示意图

图4.典型的几种水痕缺陷示意图旋转干燥是利用机械的高速旋转甩干,同时在腔体内部吹氮气来加速干燥,对于表面光滑的晶圆来说干燥效果比较好。

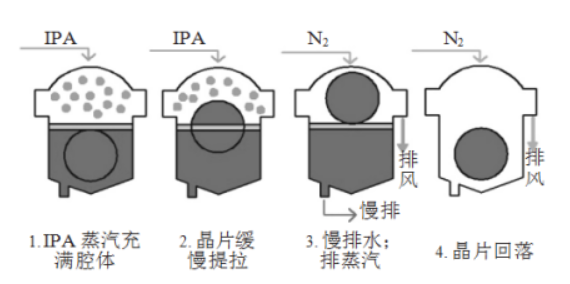

Marangoni(马兰戈尼)干燥是由氮气携带IPA(异丙醇)气体将整个系统充满,在水面上形成IPA气体环境,再利用异丙醇与去离子水之间表面张力的不同,在坡状水流表层形成表面张力梯度,将晶圆表面的水分子吸收回流到处理槽内,从而达到晶圆表面干燥的效果。

图5.典型的Marangoni干燥过程示意图

图5.典型的Marangoni干燥过程示意图热异丙醇雾化干燥是将IPA加热加压成雾汽,IPA分子在热氮气的环境下能更容易地进入到器件的沟槽内,从而将沟槽内的水分子带走。

如果晶圆表面已经出现了水痕现象,则需要采用热磷酸重新对晶圆表面进行化学处理(REWORK),热磷酸对氧化硅有一定的刻蚀率,但不会对晶圆表面其他结构造成损害。

关于真空回流焊炉/真空焊接炉——晶圆失效分析就介绍到这里,若有不当之处欢迎各位朋友予以指正和指教;若与其他原创内容有雷同之处,请与我们联系,我们将及时处理;此外,我司的真空回流焊/真空共晶炉可满足晶圆的焊接需求,详情您可参考之前的文章《晶圆焊接》,若您有需求或感兴趣,可与我们联系,或前往我司官网了解。

成都共益缘真空设备有限公司

-

晶圆

+关注

关注

53文章

5349浏览量

131716 -

真空钎焊

+关注

关注

0文章

2浏览量

6468 -

晶圆制造

+关注

关注

7文章

306浏览量

25132 -

真空焊接技术

+关注

关注

1文章

9浏览量

4535

发布评论请先 登录

为什么IGBT、大功率、LED生产企业,汽车电子要采用真空回流焊机?

新买的回流焊炉其温度我们应该如何设定

igbt真空回流焊空洞问题

你所不知道的真空回流焊十大优点,最后一个太意外!

真空回流焊炉/真空焊接炉——晶圆焊接

真空回流焊炉/真空焊接炉——晶振失效分析

真空回流焊炉/真空焊接炉——正压纯氢还原+燃烧装置

真空回流焊炉/真空焊接炉——晶圆失效分析

真空回流焊炉/真空焊接炉——晶圆失效分析

评论