随着石墨烯材料在各个领域的广泛应用,如何高效、可控地在非金属基板上制备高质量的石墨烯成为了研究的重点。尤其是在电子器件、导热材料以及电热器件等领域,石墨烯因其优异的电导性和导热性而备受青睐。然而,石墨烯在非金属基板上的生长面临着一系列的挑战,特别是高密度的成核和低质量的薄膜问题。 鉴于此,北京大学刘忠范院士团队提出了一种创新的“预熔基板促进选择性刻蚀”(PSE)策略,成功解决了这些问题,使得石墨烯在玻璃纤维等非金属基板上的生长质量得到了显著提升。

石墨烯生长的挑战

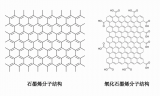

石墨烯是一种由碳原子按蜂窝状结构排列的二维材料,具有出色的电学、热学和力学性能。然而,要在非金属基板上实现高质量的石墨烯生长却充满了挑战。传统的化学气相沉积(CVD)方法通常依赖于铜或镍等金属基板,这些金属基板具有良好的催化作用,能够促进碳源分解并帮助石墨烯的生长。然而,非金属基板如玻璃纤维则缺乏这种催化性能,导致石墨烯的生长质量较差。 具体来说,石墨烯生长过程中,基板表面的高能量点(如缺陷位)会成为石墨烯成核的主要位置,这会导致成核密度过高,生长的石墨烯晶粒小且缺陷多。为了提高石墨烯的质量,研究者们通常需要采用外部金属催化剂或其他辅助方法,但这些方法往往伴随着金属污染或催化剂残留等问题。

PSE策略:创新的解决方案

为了克服上述问题,研究团队提出了一种“预熔基板促进选择性刻蚀”(PSE)策略。这一策略的核心是在石墨烯生长过程中引入预熔化的基板和二氧化碳(CO₂)刻蚀剂,通过二者的协同作用,选择性地去除基板附近的过量成核点,从而显著减少石墨烯的成核密度,并促进大尺寸石墨烯晶粒的生长。 具体而言,在CVD反应中,玻璃纤维基板通过预熔化处理进入液态表面状态。这一状态下,基板表面可以更容易地进行电荷转移,从而促进碳源分解并加速石墨烯的生长。同时,CO₂气体作为轻微的氧化刻蚀剂,会选择性地刻蚀掉靠近石墨烯领域的成核点。通过这一过程,能够有效降低成核密度,促进大尺寸、高质量的石墨烯晶粒形成。 使用PSE策略生长的石墨烯在多个方面表现出优异的性能。首先,石墨烯的晶粒大小显著增大,最大可达1微米,远大于传统方法中生长的石墨烯晶粒。其次,石墨烯的缺陷密度大幅降低,ID/IG比值接近0.13,表明其晶体质量大幅提升。此外,使用该策略制备的石墨烯在电导性方面表现也大大改善,电导率是传统方法的三倍,并且其耐用性提高了7倍,尤其适用于电热器件等领域。 PSE策略的实现基于对基板表面和CO₂刻蚀剂作用的精细控制。研究人员通过密度泛函理论(DFT)计算,揭示了预熔化基板如何促进电荷转移,从而增强CO₂对成核点的选择性刻蚀作用。在预熔化状态下,基板表面的碳活性物种(如CH₃)的迁移能障较低,使得这些物种能更快速地迁移并参与到石墨烯晶粒的生长中,而不是成核。这一过程有效地减少了成核点的数量,并促进了大尺寸石墨烯的生长。 此外,CO₂的刻蚀作用主要集中在石墨烯领域附近的成核点,能够选择性地去除这些过量的成核点。通过这种方式,石墨烯的成核密度得到了有效控制,晶粒尺寸得到了显著增大,晶体质量得到了极大的提升。

应用

利用PSE策略制备的石墨烯具有优异的电导性和热稳定性,非常适合应用于电热器件中。研究人员利用制备的石墨烯制作了石墨烯玻璃纤维复合材料(GGFF),并将其应用于柔性电热器件。GGFF表现出出色的电热性能,能够快速响应并均匀加热。与传统方法制备的石墨烯相比,GGFF在电导率和工作寿命方面都表现出了显著的优势,工作寿命提高了7倍,适用于长时间工作的电热设备。 总之,本文提出的PSE策略成功解决了在非金属基板上生长高质量石墨烯的挑战。通过对玻璃纤维基板的预熔化处理和CO2刻蚀的协同作用,显著提高了石墨烯的晶体质量和电导性。利用该策略制备的石墨烯材料在电热器件中表现出了优异的性能,显示出其在未来电子设备和智能材料中的广泛应用潜力。随着技术的进一步发展,PSE策略有望为更多高性能石墨烯材料的制备提供新的思路,并推动石墨烯在更广泛领域的应用。

-

石墨烯

+关注

关注

54文章

1612浏览量

84588 -

基板

+关注

关注

2文章

314浏览量

23928

原文标题:刘忠范院士团队,新方法制备大尺寸石墨烯!

文章出处:【微信号:DT-Semiconductor,微信公众号:DT半导体】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

无刷直流电机反电势过零检测新方法

石墨烯新材料在电力能源领域的研发应用已取得新突破

EastWave应用:光场与石墨烯和特异介质相互作用的研究

增强石墨烯基器件稳定性的方案

成会明院士团队创新方法,实现石墨烯高产制备

中国科大石墨烯量子点器件研究取得新突破

氧化石墨烯制备技术的最新研究进展

一文解读氧化石墨烯制备的研究进展

石墨烯发现到鸟粪掺杂石墨烯,未来将会如何?

石墨烯的分类

石墨烯的基本特性,制备方法和应用领域

石墨烯制备的新方法

刘忠范院士团队研发新方法,成功制备大尺寸石墨烯

刘忠范院士团队研发新方法,成功制备大尺寸石墨烯

评论