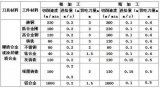

数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。切削用量包括切削速度、背吃刀量及进给速度等。对于不同的加工方法,需要选用不同的切削用量。

1、切削用量的选择原则

粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。具体数值应根据机床说明书、切削用量手册,并结合经验而定。

从刀具的耐用度出发,切削用量的选择顺序是:先确定背吃刀量,其次确定进给量,最后确定切削速度。

2、背吃刀量的确定

背吃刀量由机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。

确定背吃刀量的原则:

1)在工件表面粗糙度值要求为Ra12.5μm~25μm时,如果数控加工的加工余量小于5mm~6mm,粗加工一次进给就可以达到要求。但在余量较大,工艺系统刚性较差或机床动力不足时,可分多次进给完成。

2)在工件表面粗糙度值要求为Ra3.2μm~12.5μm时,可分粗加工和半精加工两步进行。粗加工时的背吃刀量选取同前。粗加工后留0.5mm~1.0mm余量,在半精加工时切除。

3)在工件表面粗糙度值要求为Ra0.8μm~3.2μm时,可分粗加工、半精加工、精加工三步进行。半精加工时的背吃刀量取1.5mm~2mm。精加工时背吃刀量取0.3mm~0.5mm。

3、进给量的确定

进给量主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取。最大进给速度受机床刚度和进给系统的性能限制。

确定进给速度的原则:

1)当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。一般在100~200m/min范围内选取。

2)在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50m/min范围内选取。

3)当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20~50m/min范围内选取。

4)刀具空行程时,特别是远距离“回零”时,可以选择该机床数控系统设定的最高进给速度。

4、主轴转速的确定

主轴转速应根据允许的切削速度和工件(或刀具)直径来选择。其计算公式为:

n=1000v/πD

v----切削速度,单位为m/min,由刀具的耐用度决定;

n-- -主轴转速,单位为 r/min;

D----工件直径或刀具直径,单位为mm。

计算的主轴转速n最后要根据机床说明书选取机床有的或较接近的转速。

总之,切削用量的具体数值应根据机床性能、相关的手册并结合实际经验用类比方法确定。同时,使主轴转速、切削深度及进给速度三者能相互适应,以形成最佳切削用量。

参考公式:

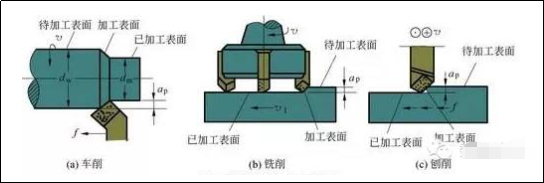

一)背吃刀量(切削深度)ap

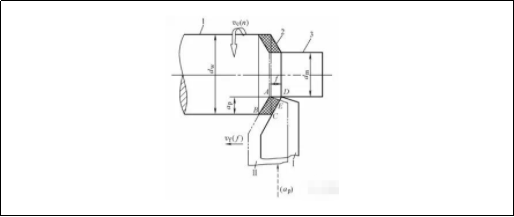

工件已加工表面与待加工表面间的垂直距离称为背吃刀量。背吃刀量是通过切削刃基点并垂直于工作平面的方向上测量的吃刀量,是每次进给时车刀切入工件的深度,故又称为切削深度。根据此定义,如在纵向车外圆时,其背吃刀量可按下式计算:

a p = ( d w — d m ) /2

式中 a p——背吃刀量( mm );

d w ——工件待加工表面直径( mm );

dm ——工件已加工表面直径( mm )。

例一:已知工件待加工表面直径为 Φ95mm;现一次进给车至直径为 Φ90mm,求背吃刀量。

解:a p = ( d w — d m ) /2= (95 —90) /2=2.5mm

二)进给量 f

工件或刀具每转一周时,刀具与工件在进给运动方向上的相对位移量。

根据进给方向的不同,分为纵进给量和横进给量,纵进给量是指沿车床床身导轨方向的进给量,横进给量是指垂直于车床床身导轨方向的进给量。

注:进给速度 v f 是指切削刃上选定点相对工件进给运动的瞬时速度。

v f=fn

式中 v f ——进给速度( mm/s );

n ——主轴转速( r/s );

f ——进给量( mm /s)。

三)切削速度 v c

切削刃上选定点相对于工件的主运动的瞬时速度。计算公式如下 :

v c=( π d w n )/1000

式中 v c ——切削速度 (m/min) ;

dw ——工件待加工表面直径( mm );

n ——工件转速( r/min)。

在计算时应以最大的切削速度为准,如车削时以待加工表面直径的数值进行计算,因为此处速度最高,刀具磨损最快。

例二:车削直径为Φ60mm的工件的外圆,选定的车床主轴转速为600r/min,求vc.

解:v c=( π d w n )/1000 = 3.14x60x600/1000 = 113 m/min

在实际生产中,往往是已知工件直径的,根据工件材料,刀具材料和加工要求等因素选定切削速度,再将切削速度换算成车床主轴转速,以便调整车床,得到已下式子:

n=( 1000v c)/ π d w

例三:在CA6140型卧式车床上车削Φ260mm的带轮外圆,选择vc为90m/min,求n。

解:n=( 1000v c)/ π d w=(1000x90)/ (3.14x260) =110r/min

计算出车床主轴转速后,应选取与铭牌上接近的值,即选取n=100r/min作为车床的实际转速。

三、小结:

切削用量

1.背吃刀量ap(mm) ap= (dw - dm) / 2 (mm)

2.进给量 f(mm/r)

3.切削速度vc(m/min) Vc=∏dn/1000(m/min)

n=1000vc/∏d(r/min)

审核编辑 :李倩

-

刀具

+关注

关注

0文章

46浏览量

9846 -

切削

+关注

关注

0文章

17浏览量

7833

原文标题:切削速度,吃刀量,进给速度三者关系及计算公式

文章出处:【微信号:AMTBBS,微信公众号:世界先进制造技术论坛】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

汉思新材料:CMOS芯片胶水的选择指南

国巨厚膜电阻(RC系列)的选型原则

晶圆切割中深度补偿 - 切削热耦合效应对 TTV 均匀性的影响及抑制

变频器有哪3大作用?选择变频器容量需遵循什么原则?

晶圆切割中浅切多道工艺与切削热分布的耦合效应对 TTV 的影响

高速PCB布局/布线的原则

采样电阻选用原则介绍

弧光保护装置安装位置的选择遵循哪些原则?

知识点积累——什么是3W原则和20H原则?

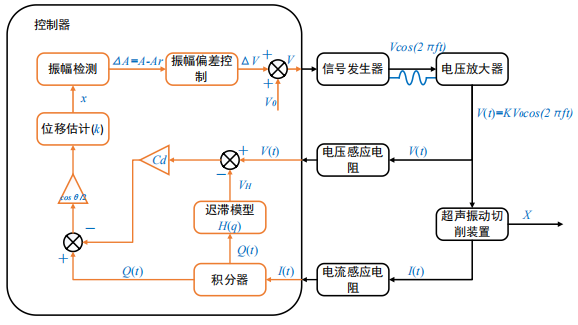

电压放大器在超声椭圆振动切削装置稳定性控制方法研究中的应用

切削用量的选择原则

切削用量的选择原则

评论