为什么五轴义齿加工必须进行切削校准?

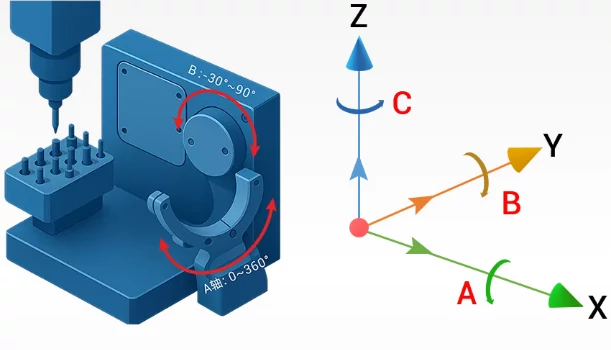

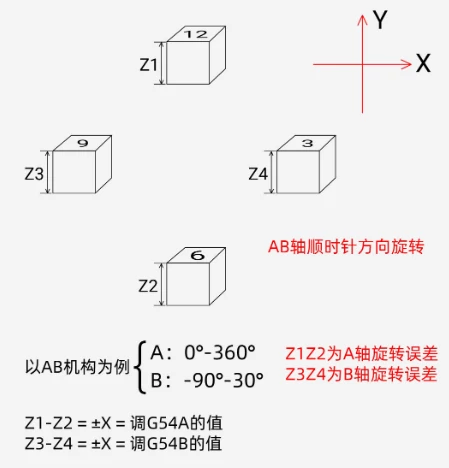

基于AB双旋转轴的五轴义齿机及其坐标系

未校准的五轴义齿机加工会出现牙冠安装困难、边缘线不贴合、咬合高点等问题,影响患者佩戴的舒适度和咀嚼功能,直接导致返工与临床适配失败。

主要原因在于“3个线性轴+2个旋转轴”存在五轴数控机床固有的几何误差,在高自由度五轴联动作业时误差会被放大,使实际刀尖轨迹偏离CAD/CAM理论刀路。

五轴义齿机切削校准的核心工艺要点

✔工件坐标系的空间准确性

需确保机械上的X/Y轴互相垂直、A/B的旋转中心分别与X/Y平行、坐标中心点与加工基准一致,Z轴深度统一且与加工平面垂直。坐标未校准会直接导致分层台阶、局部过切/欠切等精度缺陷。

✔旋转轴姿态的垂直与平行性

A/B轴的旋转中心须与机床基准保持正确的空间正交与平行关系。一旦旋转轴存在倾斜或中心偏移,五轴联动时刀尖轨迹将无法闭合,易产生台阶痕、过切导致牙齿厚度过薄、面融合不良以及角部偏心误差。

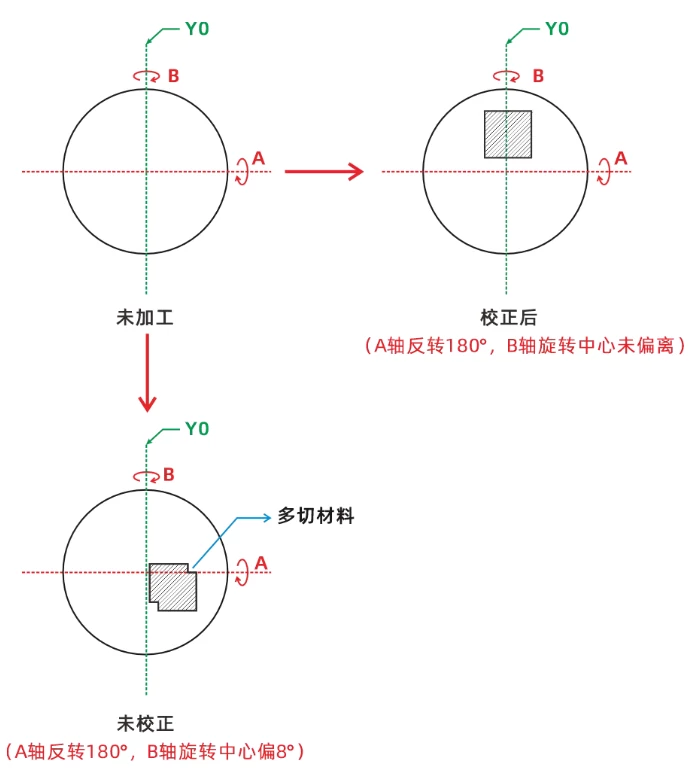

(XYZ+A+B结构义齿机校正前后切削圆盘对比图)

示例说明:

如果工件坐标的Y0没有对准A轴旋转中心,五轴义齿机A轴旋转180°后加工就会导致在Y方向上出现台阶。

若B轴没有与Z轴保持垂直的状态,导致左右多切材料现象(切削方盒样块表现为“左前高右后低/左倾右斜”等)。

校准本质就是把工件坐标拉回真正的旋转中心,使工件坐标的XYZ调整到AB旋转中心的正交点、Z轴与B轴保持垂直。

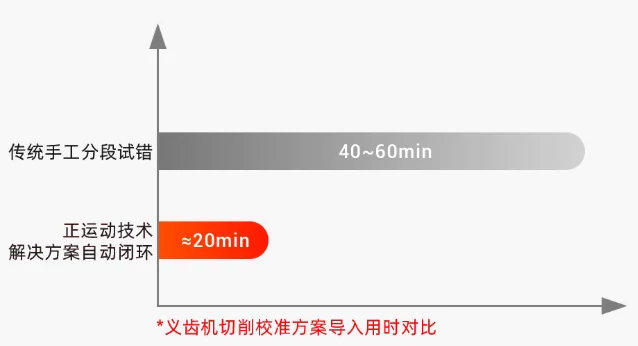

▌传统义齿机校准解决方案

传统义齿机校准普遍依赖人工以“切一点 → 看一点 → 调一点”的方式进行手工分段试错调试,存在以下问题:

⊙效率低:手动对刀、寻边、拉表、试切,全程40-60min/次,需多次反复;

⊙精度不稳:靠技师经验判断,误差常>0.02 mm,首件合格率<80%;

⊙重复性差:换刀、换班、换盘均需从头重做,无固定基准;

⊙刀具监控滞后:崩刀磨损仅凭听觉判断,发现异常时整盘工件已报废。

面向牙科行业的五轴义齿机解决方案,实现真正的“量体裁衣”

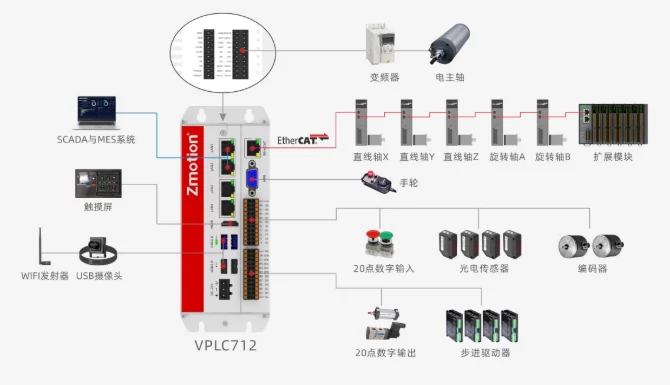

正运动基于VPLC712机器视觉运动控制一体机,结合自主研发的开放式数控系统,推出了面向牙科行业的五轴义齿机解决方案。

在此框架上,针对传统调机方式的痛点,正运动新增了切削坐标校准功能,以提升五轴义齿机的切削精度与校准效率,实现真正意义上的“量体裁衣”。

自研五轴联动算法,加工复杂曲面更光顺:“5-axis NURBS插补 + 速度前瞻 + 奇异点规避”三重优化,使氧化锆冠桥表面刀痕Ra降低约30%,边缘圆角一次成型,抛光时间减少约25%。

用户可根据实际生产需求快速调整工件坐标参数,简化流程,显著提升校准速度与精度,有效降低综合成本。

切削加工视频请点击→正运动开放式数控系统进行切削校正加工视频

正运动切削校准解决方案概述

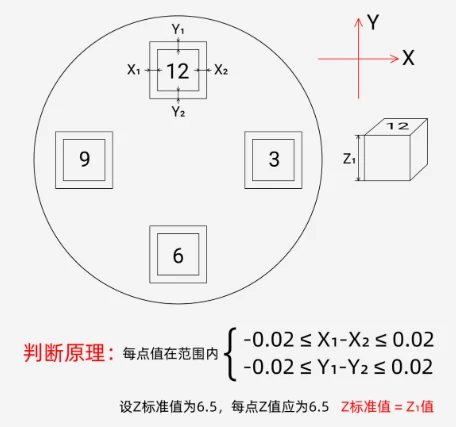

通过切削标准圆形蜡盘,在蜡盘四角对称切削相同尺寸的小方盒,在理论上形成四个空间参考点。这四点应共面,构成一个与机床XY平面完全平行且与旋转中心重合的矩形平面,通过测量四点高度,可判断Z轴深度一致性以及AB旋转轴的倾斜与垂直平行关系。

正运动五轴义齿机切削校准工艺流程

第一步:上料

将待加工的蜡盘放置在C型夹具上夹紧等待NC加工处理。

第二步:加载NC文件

将需要使用的四方盒NC程序加载至代加工界面。

第三步:对称切削四个小方盒

运行NC程序,在蜡盘四角对称切削出尺寸一致的小方盒,形成四个空间参考点,直至程序执行完成。

第四步:编号标记

在四个方盒上标记编号12/3/6/9号点位(以义齿机最内壁处为12号,顺时针编号),便于后续测量与记录。

第五步:取料

将加工完成的蜡盘从夹具中取下,再用刻刀切断支撑壁,取下四个方盒样块。

第六步:游标卡尺测量与记录

使用游标卡尺逐一测量四个方盒对应点位的 X、Y、Z尺寸,并将测量值与对应编号记录在测量表中。

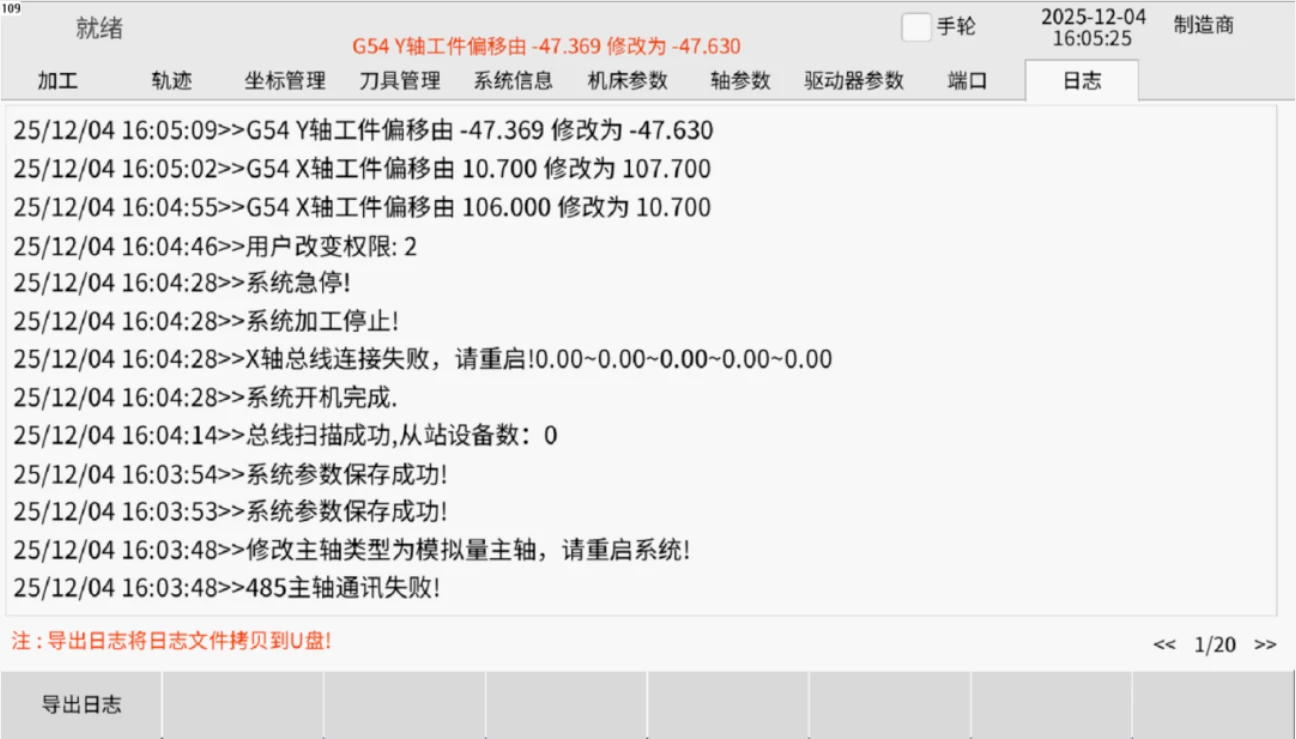

第七步:计算或输入测量值

将计算好的数值输入G54坐标当中,或将测量值输入系统的校准功能,自动计算出补偿值自动上传至数控系统进行调整。

第八步:验证

重新装夹标准蜡盘,重复执行一次上述切削与测量流程。当四点位置偏差≤0.02mm时,即五轴义齿机切削坐标校准完成。

教学视频请点击→正运动五轴义齿机切削校正教学视频

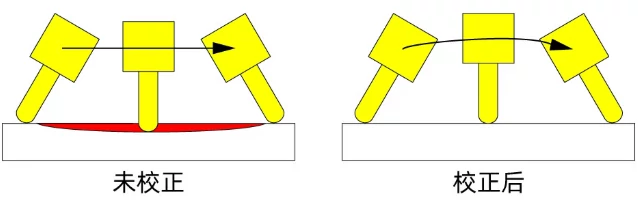

旋转轴倾斜校正前后刀路对比

左图:旋转轴姿态误差未被补偿,刀尖在摆动过程中产生空间漂移,导致原本应为直线或等距的刀路出现明显下塌与过切区域(红色部分)。

右图:通过正运动四方盒试切标定旋转轴倾斜量,并使用G54坐标系偏置与G68/G68.2空间旋转进行几何补偿,使刀尖在旋转过程中保持在CAD/CAM理论轨迹上,刀路连续、无下塌。

正运动五轴义齿机切削校准方案核心优势

01调机时间大幅缩短

将40~60分钟的手工分段试错压缩至20分钟自动闭环加工。

02一键四方盒校准

通过可视化界面调用“四方盒校准”,输入测量值即可自动计算补偿,快速完成校正,无需多轮试切。

03 5分钟内定位问题源

调试过程中可实时观察旋转中心、平面度等关键参数,约5分钟即可定位问题轴与误差方向。

04补偿参数自动记录与追溯

所有补偿值自动写入控制器并生成校准日志,换班后操作人员可随时查看历史记录,避免重复试错。与封闭式五轴义齿数控系统相比,单台调试效率可提升约3倍。

05智能刀具寿命磨损监控

提供刀具使用寿命记录与报警,避免因刀具加工时间过长或异常磨损导致的精度下降与整盘报废。

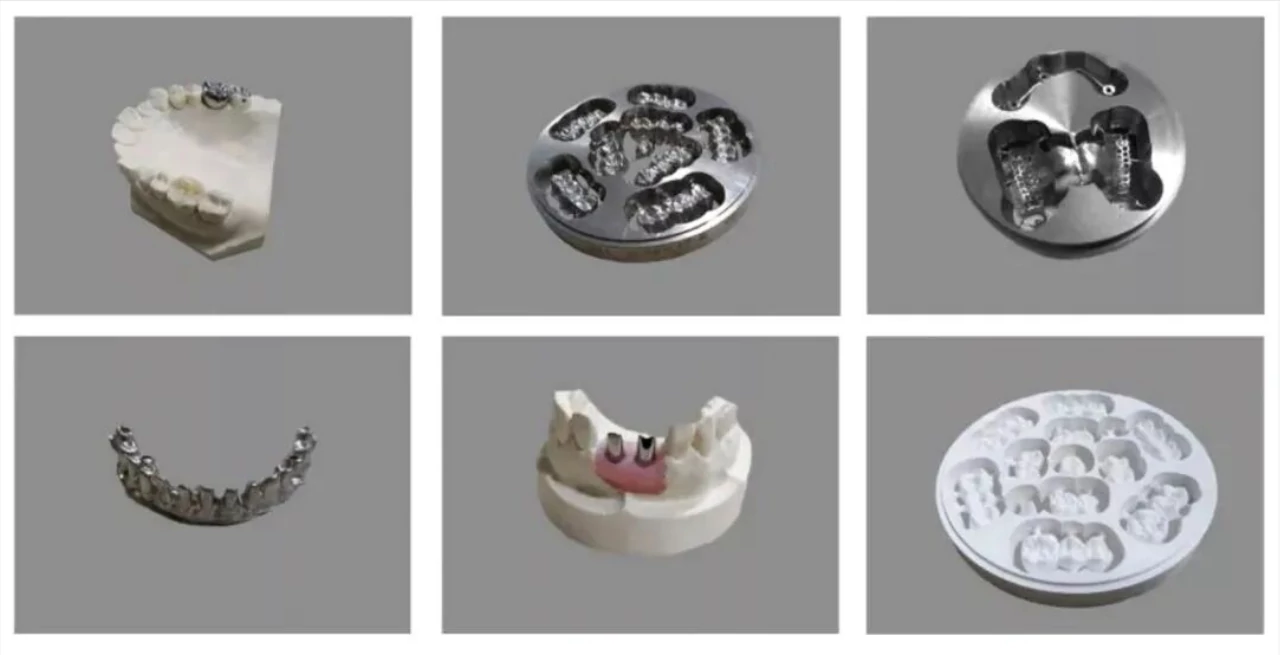

06多形态多材料兼容

支持圆盘、块体和基台等多种坯料形态,并可一键适配复合树脂、玻璃陶瓷、塑料、氧化锆等常用义齿材料,便于工厂统一工艺与管理。

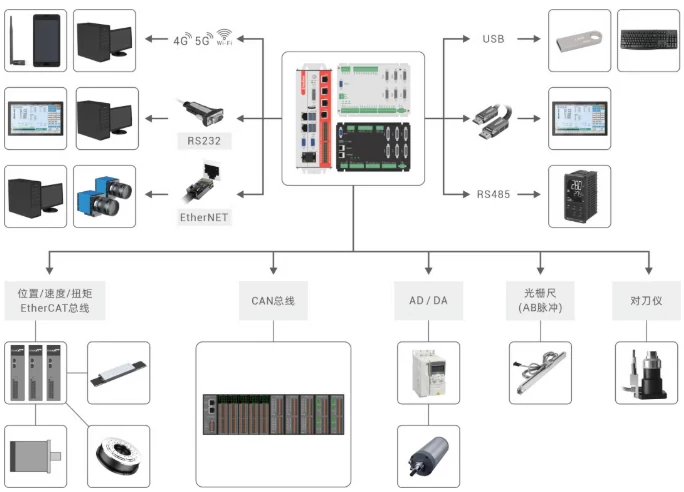

一、开放式数控系统

正运动技术的开放式数控系统专为多轴数控加工应用设计,提供一站式解决方案。

支持高度自定义和灵活配置,使其能够适应各种复杂的数控加工需求,提高了操作效率,还确保了数控加工精度和产品质量。

开放式数控系统拓扑图

▌开放式数控系统核心功能介绍

全自主研发开放式数控系统架构,提供功能丰富五轴数控系统软件,操作简便

系统厂商可以高效在现有架构二次开发打造自定义的风格

高精度五轴联动加工,工件更精密,边缘更圆顺

支持远程可视化管理,远程监控协助生产,维护更及时

全方位保护机制:气压报警、冷却水报警、对刀报警、还刀检测报警、轴报警、刀具寿命报警等

ZHMI界面组态,方便定制个性化界面

适配市场常见的EtherCAT总线、脉冲伺服驱动器

自适应前瞻算法:基于实际加工路径的前瞻的速度控制算法。通过建立数学模型导出衔接进给速度的约束条件,以此实现微小线段之间的进给速度的高速衔接

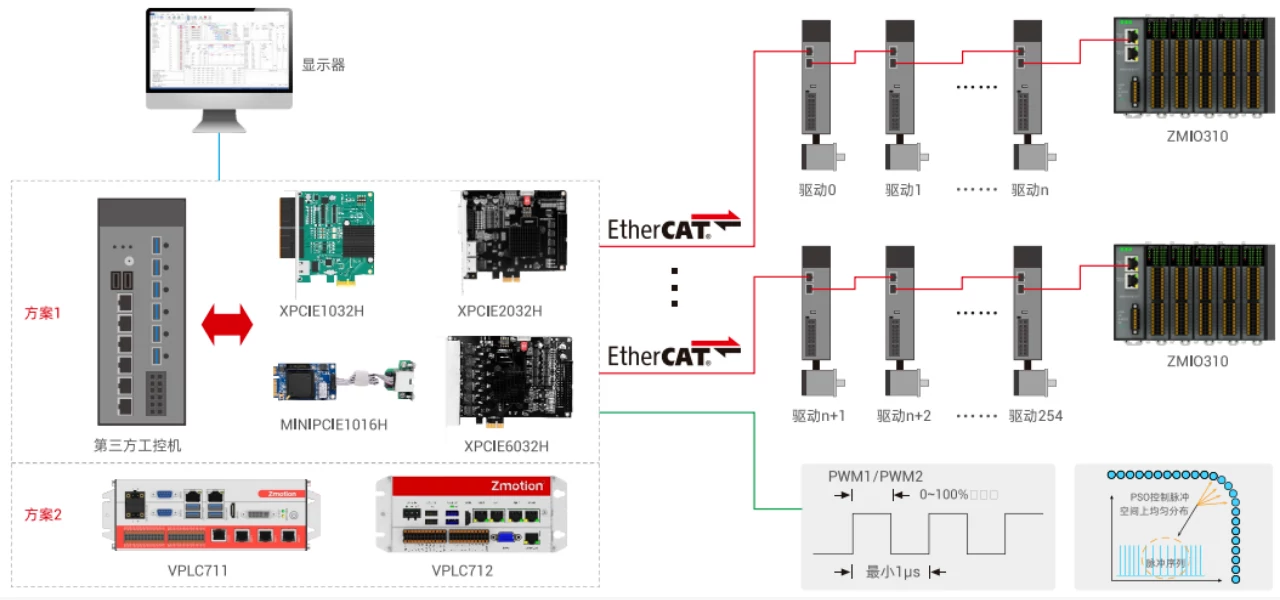

二、机器视觉运动控制一体机VPLC7系列

可选4-64轴运动控制(脉冲+EtherCAT总线),EtherCAT最小通讯周期250us;

内置强实时运动控制内核MotionRT750,支持第三方视觉软件;

板载20路通用输入(其中VPLC711的10路和VPLC712的8路为高速输入),20路高速输出;

基于x86架构的EtherCAT总线视觉运动控制器,支持脱机运行,内置丰富的视觉和运动控制功能,大幅简化配置流程;

支持EtherCAT冗余功能,解决单点故障停机,自动诊断并持续运行,增强系统可靠性,简化维护工作;

提供一体化开放式IPC形态的实时软控制器/软PLC集成的视觉+运动控制解决方案。

三、强实时运动控制内核 - MotionRT750

x86架构Windows/Linux系统下独占CPU内核的运动控制实时内核。

支持多达254轴的高精度运动控制,控制周期可低至125us,显著提升设备性能,助力产能提升至少20%。

单条指令的交互时间为1-3us,相较于传统的PCI/PCIe、网口等通讯方式,速度提升了10-100倍以上。

搭载环形冗余架构,确保非故障从站持续保持正常EtherCAT通信,可显著提升系统可靠性与运行稳定性。可有效杜绝EtherCAT通讯故障导致的产能损失。

当Windows因病毒入侵、硬件异常插拔或驱动冲突导致系统崩溃时,运动控制实时内核 MotionRT750仍可持续运行,且急停功能仍然保持有效,提供充分响应时间进行事故处置,显著提升工业控制安全性与可靠性。

审核编辑 黄宇

-

机器视觉

+关注

关注

163文章

4734浏览量

125037 -

数控系统

+关注

关注

5文章

268浏览量

25568 -

正运动技术

+关注

关注

0文章

135浏览量

847

发布评论请先 登录

牙齿雕刻机主轴新标杆!DS45 DC赋能钛合金义齿加工效率升级

SycoTec义齿雕刻机主轴——针对不同材料的选型攻略

义齿切削加工新宠DS33 DC主轴,引领行业高效加工新潮流

告别选择困难!德国SycoTec牙科义齿加工主轴的精准选型

重磅新款9轴 PositionSense™ 解决方案,TDK让智能设备 “方向感” 全开!

SycoTec自动除尘主轴:氧化锆义齿 PCB分板加工创新方案

解锁牙科义齿雕铣电主轴选型的核心密码

德国进口高速电主轴 牙科义齿切削机精密加工的利器

MVG推出SpeedProbe DL解决方案:有源相控阵天线校准速度提升至5倍

告别低效加工!牙雕机主轴DS45 DC助力钛合金义齿切削加工

如何校准三坐标测量机精度

高精度晶圆划片机切割解决方案

SycoTec高速电主轴:五轴义齿切削机的“心脏”

五轴精雕义齿机切削校准解决方案

五轴精雕义齿机切削校准解决方案

评论