焊点空洞作为功率器件封装焊接中的典型缺陷,其存在会显著降低焊点导热导电性能,加剧热应力集中,最终影响器件长期可靠性。在实际工程应用中,空洞率超标是导致产品可靠性测试失效的核心诱因之一。本文将从锡膏配方、焊接工艺两大维度,系统拆解空洞形成的核心成因,并详细阐述傲牛科技带空洞抑制剂SAC305锡膏的技术原理与应用优势。

一、焊点空洞的核心成因:气体残留的“生成-逸出”失衡

焊点空洞的本质是焊接过程中产生的气体未能完全从熔融焊料中逸出,最终被凝固的焊料包裹形成的空隙。这些气体的来源与锡膏配方特性、焊接工艺参数直接相关,具体可分为以下两类核心成因。

(一)锡膏配方层面:气体生成的“源头控制”失效

锡膏由合金焊粉与助焊剂组成,二者的配方设计与性能参数,是决定气体生成量的关键因素,具体失效点可分为三类:

1、助焊剂性能失配

助焊剂的活性、挥发动力学及含量,直接影响气体生成与排出效率。若助焊剂活性成分(如有机酸)含量不足,无法彻底清除焊粉与焊盘表面的氧化层,氧化层分解产生的CO₂等气体将残留于焊点。

若助焊剂挥发速度与焊料熔融节奏不匹配——预热阶段挥发过快易形成“爆气”,回流阶段挥发过慢则气体被熔融焊料包裹。

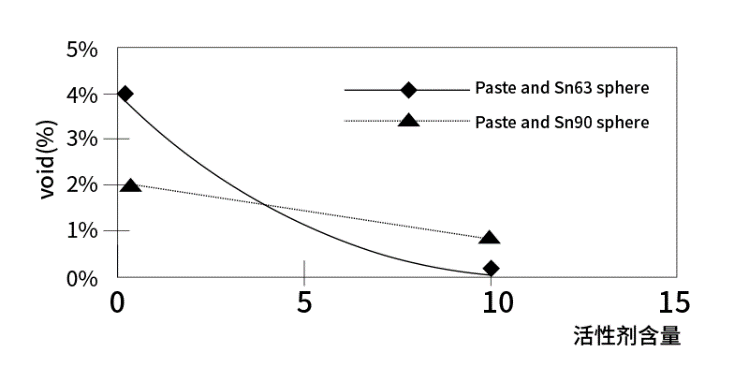

此外,助焊剂含量低于8%或高于12%,均会导致润湿性下降或焊料流动性失衡,进一步加剧气体残留。某光伏企业曾因使用助焊剂含量仅6%的锡膏,导致IGBT模块焊点空洞率高达8%,远超行业标准的5%上限。

2、焊粉质量不达标

焊粉的氧化度、球形度及吸潮性,是气体生成的重要源头。行业标准要求焊粉氧化度需控制在0.1%以下,若氧化度超标,焊粉表面的SnO₂等氧化层在高温下会与助焊剂反应,生成大量气体;超细焊粉(如7号粉,粒径2-5μm)因比表面积大,储存过程中易吸收空气中的水分,焊接时水分蒸发形成水蒸气,直接转化为空洞;同时,球形度低于95%的焊粉会导致锡膏填充密度不均,颗粒间的空隙易截留空气,形成原生气体残留。

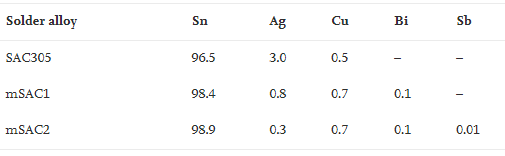

3、合金配比偏差

合金元素的精准配比,影响焊料的熔融特性与润湿性。以SAC305锡膏为例,若银含量低于3%或铜含量偏离0.5%,会导致焊料熔点波动、润湿性下降——熔融焊料在焊盘上的铺展速度减缓,气体逸出通道被压缩,进而增加空洞形成概率。此外,合金晶粒细化不足,会导致焊料凝固时晶粒间存在微小空隙,形成“微空洞”聚集。

(二)焊接工艺层面:气体逸出的“过程控制”失效

即使锡膏配方合格,焊接各环节的工艺参数偏差,仍可能导致空洞率超标,具体集中在三个环节:

1、印刷工艺参数失控

锡膏印刷的核心是保证涂覆量均匀且无气泡截留。若钢网开口尺寸与焊盘不匹配——开口过大导致锡膏过量堆积,开口过小则锡膏填充不足;或刮刀压力失衡(压力过大刮伤钢网,压力过小导致锡膏残留)、印刷速度过快(5mm/s以上),均会导致锡膏内部形成空气截留。某消费电子企业曾因钢网厚度从100μm误换为150μm,导致MOSFET焊点空洞率从2%升至5%。

2、回流曲线参数紊乱

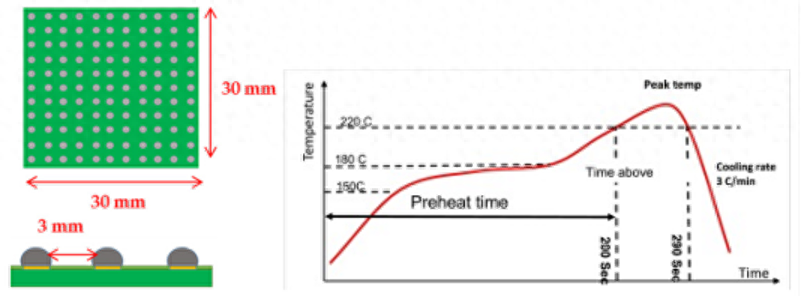

回流焊的温度曲线是控制气体逸出的关键,任一阶段参数偏差均会引发空洞。预热段(室温至150℃)若升温速率超过2℃/s,助焊剂将快速挥发产生大量气体,超出熔融焊料的排气能力;恒温段(150℃至180℃)若保温时间不足40秒,助焊剂无法充分活化,气体未能完全释放;回流段(180℃至峰值温度)若峰值温度低于焊料熔点30℃以下,焊料未能完全熔融,气体逸出通道不畅;冷却段若降温速率过快(超过4℃/s),焊料快速凝固会“锁闭”未逸出的气体。

3、焊盘预处理不充分

焊盘表面的氧化层、油污及颗粒杂质,会阻碍焊料润湿性,形成局部气体残留。若焊盘存放时间超过72小时,表面易形成厚度超10nm的氧化层;或PCB清洗后未彻底干燥,表面残留的水分与清洗剂成分,在焊接时均会转化为气体,最终形成空洞。

二、空洞抑制的技术突破:傲牛SAC305锡膏的核心原理

针对上述空洞成因,傲牛科技推出搭载定制化空洞抑制剂的SAC305锡膏,在不改变现有生产设备与工艺参数的前提下,实现空洞率的显著降低,其核心原理在于通过精准的化学作用引导气体逸出,具体过程分为三步:

第一步是气液界面浸润。

空洞抑制剂的分子结构具有双亲特性,可快速浸入熔融焊料与气泡形成的泡膜表层,降低气液界面张力,破坏气泡的稳定性。

第二步是气泡凝集与浮游。

抑制剂分子会吸附于气泡表面,通过分子间作用力推动微小气泡发生凝集,形成体积更大的气泡——根据斯托克斯定律,气泡体积越大,在熔融焊料中的上浮速度越快,从而快速浮游至焊盘表面。

第三步是气泡膜拉伸破裂。

当气泡上浮至焊料与空气的界面时,抑制剂分子会进一步拉伸气泡膜,使膜厚度均匀变薄,最终在表面张力作用下破裂,实现气体完全逸出。通过这一过程,气泡数量大幅减少,焊点空洞率随之显著下降。

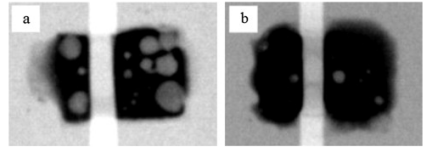

第三方检测数据显示,在相同设备与工艺条件下(钢网厚度100μm、回流峰值温度245℃±5℃),普通SAC305锡膏的空洞率为5%-7%,而傲牛带空洞抑制剂的SAC305锡膏可将空洞率稳定控制在3%以下,针对0.3mm细间距焊盘甚至能实现1%-0.5%的超低空洞率。

三、产品应用价值:兼顾可靠性与工艺兼容性

该款锡膏延续了SAC305锡膏的核心优势——无铅(Pb含量<0.1%)、零卤素(Cl⁻+Br⁻<0.1%),完全符合RoHS 2.0与车规AEC-Q101标准,可广泛适配消费电子(手机快充芯片)、工业控制(中功率IGBT)、汽车电子(车载DC/DC模块)等场景。其最大的应用价值在于“零工艺改动成本”——企业无需更换印刷机、回流炉等设备,无需调整工艺参数,即可实现空洞率的跨越式提升,大幅降低因空洞导致的返工成本与可靠性风险。

目前该产品已正式批量上市,针对有高可靠性需求的客户,可提供免费样品与定制化工艺适配方案。如需进一步验证产品性能,可直接联系获取检测报告与应用案例。

-

消费电子

+关注

关注

10文章

1197浏览量

73828 -

IGBT

+关注

关注

1287文章

4268浏览量

260552 -

锡膏

+关注

关注

1文章

982浏览量

18034 -

助焊剂

+关注

关注

3文章

146浏览量

12142

发布评论请先 登录

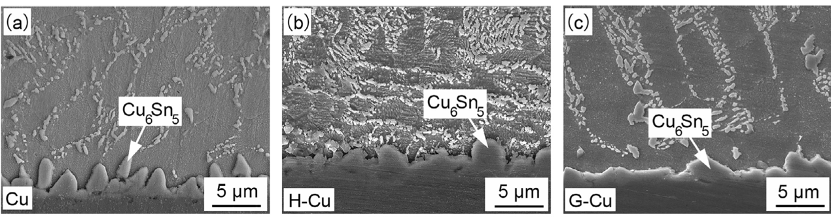

SAC305锡膏在不同铜基板的焊接表现

解析SAC305锡膏及其作用

含铋锡膏相较于SAC305锡膏有哪些优势?

一文读懂SAC305锡膏:水洗型 vs 免洗型,到底怎么选?

焊点空洞成因深度解析:傲牛SAC305锡膏的空洞抑制方案

焊点空洞成因深度解析:傲牛SAC305锡膏的空洞抑制方案

评论