在锂电池自动化生产线的精密“棋局”里,一颗电芯的正负极方向偏差,可能成为整条产线的“断点”。2025年新推出的BT-CCD01-AI电芯正负极检测机,正以AI视觉技术为“慧眼”,成为电池智造环节里的“守门员”。

这款检测机的主要功能聚焦于对圆柱型电芯正负极的精确检验。在电池生产过程中,正确识别电芯正负极的方向和排布位置是关键环节。一旦正负极出现错误,影响的不止是电池组的整体性能,还可能会导致短路等安全隐患。BT-CCD01-AI电芯正负极检测机能够自动识别电芯正负极的方向和排布位置,有效防止点焊后出现短路现象,确保安全生产,为电池生产企业的稳定运营奠定了基础。

1.技术方面:从圆柱电芯被送入模具或料盘的瞬间,这台设备的“工作时钟”便已启动:通过摄像头采集电芯正负极数据,与样本库快速比对、判定NG(不合格)或OK(合格),并标记异常位置,有效预防因正负极位置错误而引发的不良后果。在电池进入点焊环节之前就提前规避风险,极大地提高了电池生产的良品率。

2.特点方面:作为2025年AI视觉版本的升级产品,BT-CCD01-AI的“智能底色”体现在设计细节里。它不需要复杂的现场培训:参数预设完成后,一键即可启动检测模式,采用一键启动检测模式,大大简化了操作流程,降低了对操作人员专业技能的要求,无需进行复杂的现场培训,即可快速上手使用。

工控机支持突发性断电功能,让数据库工作不会因突发状况中断,适配产线的连续作业节奏,保障了设备在各种突发情况下的稳定性和数据的完整性。不过它也带着清晰的“专业标签”:目前主要匹配圆柱电芯的正负极数据检测,暂时不兼容其他品类,这种“专而精”的定位,恰恰契合了动力锂电池、储能电池等领域对圆柱电芯的规模化生产需求。

3.参数方面:BT-CCD01-AI电芯正负极检测机的功率为AC220V 0.6KW 50/60HZ,其适应电芯范围广,涵盖了多种常见的圆柱电芯型号。适应检测范围为400×300MM,并且可以根据需求定制更大尺寸,满足了不同规模和生产需求的企业。该设备的检测速度可达100PCS电芯/1.5s,快速便捷,能够适应大规模生产的节奏。

在电芯未变形或未生锈的情况下,其精度检测准确率能够达到100%,确保了每个电芯的正负极检测都能准确无误。设备外形尺寸为L900W720H600MM,重量为80KG,结构紧凑,占用空间合理,能灵活嵌入不同布局的产线,便于在生产车间进行布局和安装。

这台设备打破了传统人工检测的瓶颈,实现了“全天候、零误差、高速化”的检测闭环。对于电池企业而言,引入这样的设备,既是降低不良率,提高良品率的直接手段,也是向智能制造的转型。随着新能源产业的不断发展和对电池质量要求的日益提高,这款检测机必将在电池生产领域发挥更加重要的作用,推动电池生产技术向更高水平迈进。

审核编辑 黄宇

-

电芯

+关注

关注

14文章

821浏览量

27193 -

正负极

+关注

关注

2文章

107浏览量

14098

发布评论请先 登录

军规级可靠性:BT-CCD01-AI电芯正负极检测机在极端环境下的稳定性验证

BT-FX11方型铝壳电芯自动分选机——开启电池分选“工业4.0”时代

从“制造”到“智造”,BT-FX11如何重塑电池分选标准?

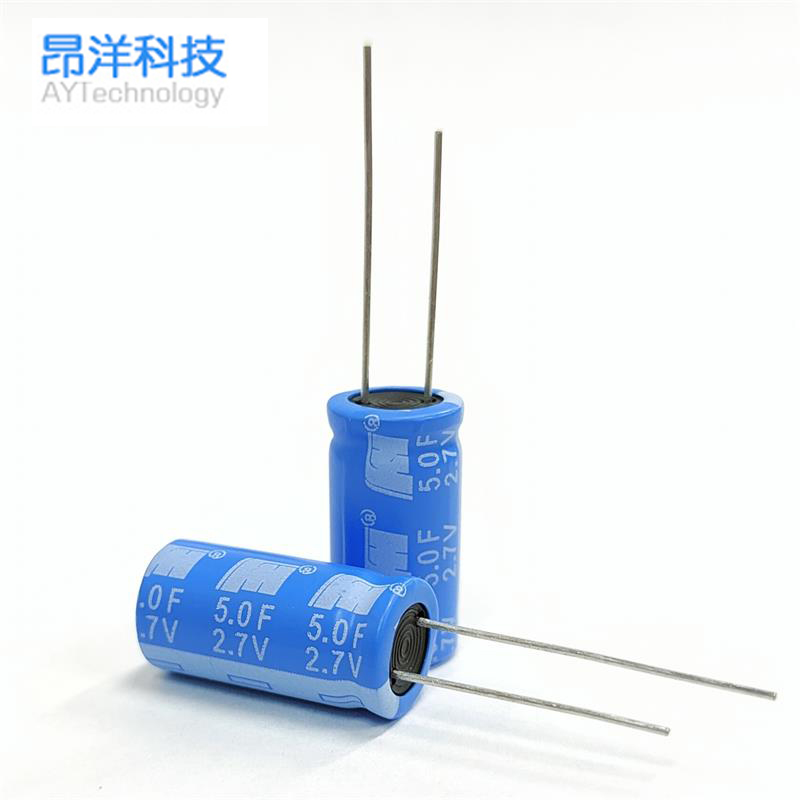

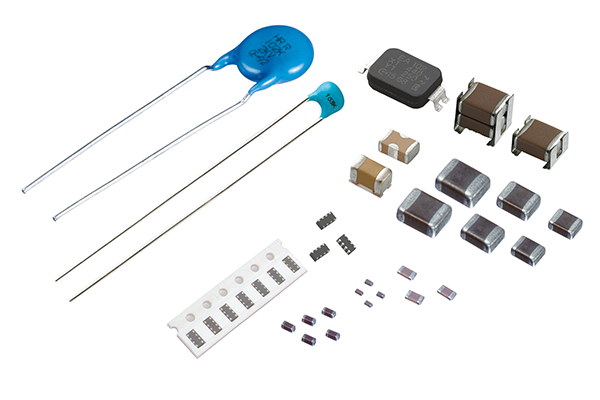

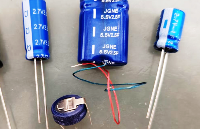

哪些电容器需要区分正负极

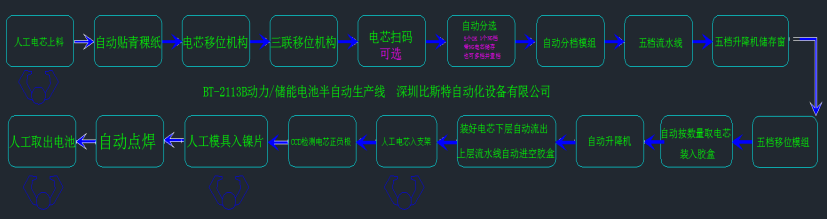

比斯特BT-2113B-18/21电池组半自动生产线的工作流程

电解电容正负极识别的方法

ADS1271输入信号正负极性怎么判断?

贴片钽电容的正负极如何判定?

电池智造新“眼”:BT-CCD01-AI电芯正负极检测机的智能进化

电池智造新“眼”:BT-CCD01-AI电芯正负极检测机的智能进化

评论