航空发动机作为飞机提供动力的"心脏",被誉为"现代工业皇冠上的明珠",具有重要战略地位和巨大技术经济带动作用。控制系统作为航空发动机的"大脑",从20世纪40年代的液压机械控制发展到目前的全权限数字电子控制,并进一步向高可靠、智能化、分布式控制方向发展。燃油控制单元作为控制系统的关键组成部分,直接影响航空发动机转速控制性能。燃油控制单元主要由燃油计量阀、电液伺服阀、压差活门、定压活门以及位移传感器等组成。电液伺服阀凭借高频响和高精度优势,被广泛应用于现代航空发动机燃油计量滑阀的先导级。

国内外诸多科研机构与学者在电液伺服阀先导驱动燃油计量阀方面开展了大量有意义的研究工作。为了简化传统燃油伺服阀先导结构的复杂性,提出采用压电双晶片代替双喷嘴挡板来控制先导级的输出压力,进而实现计量阀的闭环控制,实测结果表明该阀的固有频宽可达338 Hz。建立三位四通伺服阀先导驱动燃油计量阀的仿真模型,通过大量仿真获取了静态、启动以及压力突变工况下的计量阀特性变化规律。为了解决传统恒压差式燃油计量阀结构存在体积大和集成化程度低等问题,研制一种二维三通燃油流量控制伺服阀结构,该阀具有旋转和轴向移动两个自由度,兼具流量控制和恒压差调节功能,实验结果表明该阀的阶跃响应时间为43 ms,频宽达到38 Hz。

与燃油伺服阀相比,高速开关数字阀具有结构简单、抗污染能力强、泄漏少、成本低等优势,目前在航空发动机燃油作动系统中得到了初步应用。利用单个高速开关数字阀和固定节流孔构成B型半桥液阻回路来控制燃油计量阀阀芯的运动,但在控制精度、稳定性以及运动对称性等方面受限于半桥液阻回路的固有缺陷,难以满足航空发动机日益提升的燃油控制精度需求。现有研究将单个高速开关数字阀用于比例/伺服阀的先导级,并采用脉宽调制信号来驱动高速开关数字阀工作,因而会导致振动、冲击以及使用寿命降低等问题。

针对上述问题,一种新型数字阀阵列先导驱动燃油计量滑阀结构应运而生,其中数字阀阵列是由3个数字阀并联构成,通过数字信号调节每个阀的开关状态即可实现先导离散流量输出;在此基础上,提出一种无模型滑模控制算法来提高燃油计量滑阀的控制精度。本内容旨在解决传统电液伺服阀在航空发动机极端工作环境下可靠性不足的问题,同时提升燃油计量系统的动态性能和控制精度,为航空发动机燃油控制系统提供一种新的技术路径。

一、数字先导燃油计量滑阀的构造与工作原理

1.1 系统整体结构

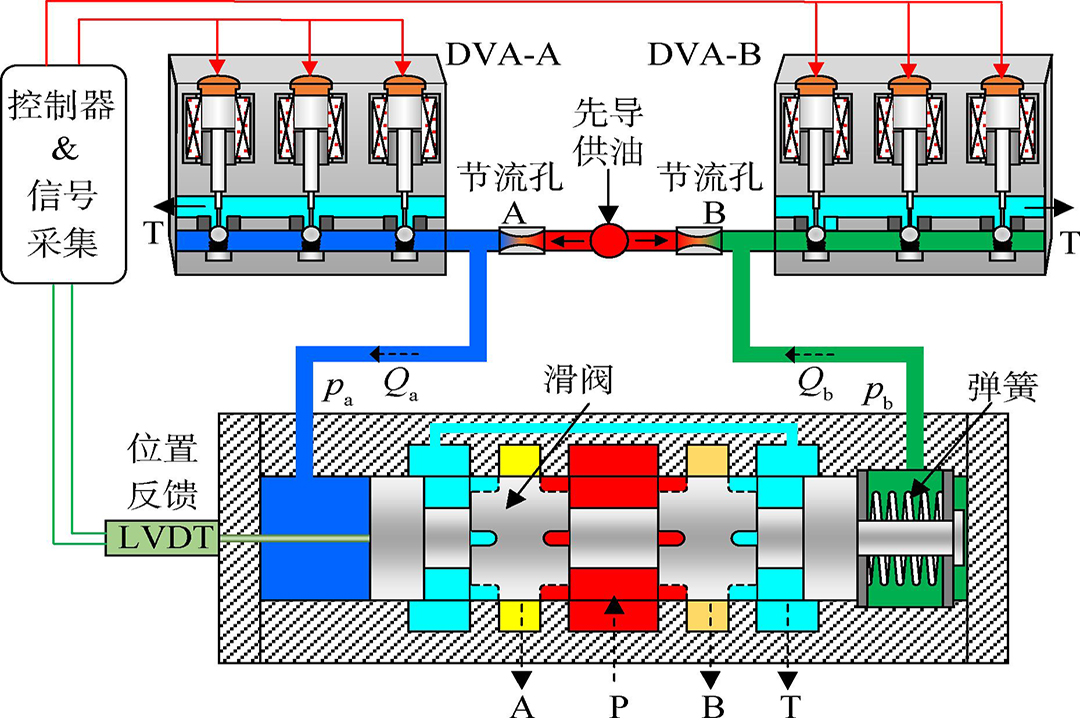

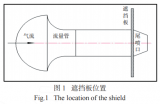

区别于电液伺服阀先导驱动的燃油计量滑阀方案,数字先导燃油计量滑阀新构型主要由计量滑阀、两个数字阀阵列、两个节流孔以及LVDT位移传感器组成。其中,数字阀阵列是由三个流量规格一致的数字阀并联连接而成,这种设计显著提高了系统的可靠性与容错能力。先导数字阀阵列和节流孔构成了B+B型全桥液阻回路,具有流量-压力线性度好和负载压力特性高的优点,可以低成本地实现负载对象的双向控制。

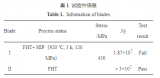

数字阀阵列中的每个数字阀均为高速开关阀,采用球阀或锥阀结构,具有仅有两个工作状态(开或关)的特点。这种设计使得数字阀具有强大的信号抗干扰能力、高重复精度和效率,以及极小的油液泄漏和强大的抗油液污染能力。与传统的伺服阀相比,数字阀的阀芯与阀套之间存在较大的配合公差,不易受油液中微小颗粒的影响而产生卡滞现象。

1.2 工作原理详解

该新型燃油阀的工作原理如下:在初始状态下,先导数字阀阵列DVA-A和DVA-B均不工作,滑阀两端控制腔的油液压力相等,此时滑阀阀芯在油液压力和弹簧力作用下保持在中位状态。当仅有先导数字阀阵列DVA-A中的数字阀工作时,滑阀左侧控制腔的油液压力减小,由于压差作用,致使滑阀阀芯向左运动;反之,当仅有先导数字阀阵列DVA-B中的数字阀工作时,滑阀右侧控制腔的油液压力减小,此时液压力向右并大于弹簧力,使得滑阀阀芯向右运动。

通过交替控制先导数字阀阵列DVA-A和DVA-B,可以实现滑阀阀芯的双向闭环控制。具体而言,通过脉码调制(PCM)信号控制数字阀阵列中不同数量数字阀的开关组合,可以实现对先导级流量的离散化精确控制,从而调节滑阀两端的压力差,驱动滑阀阀芯精确定位。这种控制方式避免了传统PWM控制带来的高频冲击和振动问题,显著提高了系统的使用寿命。

B+B型全桥液阻回路是该系统的核心部分,由两个数字阀阵列和两个固定节流孔组成。这种全桥结构具有优异的流量-压力线性特性和高负载刚度,能够实现对主滑阀阀芯位置的精确控制。与传统的B型半桥液阻回路相比,全桥结构具有更好的控制对称性和动态响应特性,有效提高了燃油计量的精度和稳定性。

二、在航空发动机领域的应用与作用

2.1 航空发动机燃油控制系统的特殊要求

航空发动机作为飞行器的动力核心,其工作环境极其苛刻,包括长跨度温度变化(-50℃至数百摄氏度)、强振动环境、高离心加速度以及有限的安装空间等。在这种极端环境下,燃油控制系统的可靠性和性能稳定性成为确保飞行安全的关键因素。传统电液伺服阀虽然具有高精度和高频响的优点,但其微米级的配合公差和复杂的结构使其在这些极端环境下容易出现故障。

燃油计量阀作为航空发动机控制系统的核心部件,负责精确调节供给燃烧室的燃油流量,直接影响发动机的推力输出和稳定性。在飞行过程中,发动机需要快速响应各种工况变化,如加速、减速、高空点火等,这些都对燃油计量阀的动态响应特性和控制精度提出了极高要求。传统的燃油计量阀采用电液伺服阀作为先导级,虽然控制精度较高,但其对油液清洁度要求极高,且在高振动环境下容易出现零位漂移和性能衰减。

2.2 数字先导燃油计量滑阀的应用优势

数字先导燃油计量滑阀在航空发动机中的应用,主要是为了解决传统电液伺服阀在极端环境下可靠性不足的问题。通过采用数字阀阵列作为先导级,该系统具有以下几方面的应用优势:

首先,在可靠性方面,数字阀采用简单的开关工作原理,仅有两个工作状态,不存在传统伺服阀的中间过渡状态,因此具有更强的抗干扰能力和更高的重复精度。数字阀的阀芯为球阀或锥阀结构,球阀与阀套非接触,故不存在因污染物导致的阀芯卡滞问题。而传统伺服阀的阀芯与阀套配合间隙为微米级,易发生堵塞与卡滞等问题。此外,由于数字阀阵列采用等值编码或二进制编码,当某一个阀发生故障时,仅会影响先导级的流量精度,系统仍可降级运行,具有一定的冗余能力和容错能力,而传统伺服阀发生故障将直接导致燃油计量功能失效。

其次,在环境适应性方面,数字阀对温度变化的敏感性远低于传统伺服阀。研究表明,传统伺服阀在温度从20℃升至270℃时,其控制误差增加了15%。而数字阀由于结构简单,不存在力矩马达等对温度敏感的元件,因此在宽温度范围内能保持更稳定的性能。同时,数字阀对振动的抵抗能力也更强,因其内部没有精密的弹簧管和反馈杆等易受振动影响的元件。

最后,在维护性和成本方面,数字先导燃油计量滑阀具有明显优势。数字阀的结构简单,零部件数量少,维护更换方便,且对加工精度要求相对较低,制造成本大幅下降。研究表明,数字阀的加工主要在于标准螺纹插孔的机加工,而传统先导阀加工难度主要在于喷嘴加工、阀孔研磨以及四个油腔的加工位置公差。这些特点使得数字先导燃油计量滑阀特别适合在航空发动机这种对可靠性和成本都有高要求的领域应用。

三、 与传统燃油计量滑阀的对比分析

3.1 先导级结构差异

传统燃油计量滑阀采用电液伺服阀作为先导级,通常由扭矩马达、双喷嘴-挡板机构或射流管等液压放大器组成。这种先导级结构复杂,包含多个精密零部件,如弹簧管、反馈杆、喷嘴和挡板等。这些零部件的加工精度要求极高,配合公差通常为微米级,制造工艺复杂,成本高昂。特别是双喷嘴-挡板机构,其零位间隙仅为微米级,对油液中的污染物极其敏感,容易导致堵塞和卡滞故障。

相比之下,数字先导燃油计量滑阀采用数字阀阵列作为先导级,数字阀为简单的二位二通或二位三通开关阀,结构简单,零部件数量少。数字阀的阀芯一般采用球阀或锥阀结构,与阀座之间为线接触或面接触,密封性能好,且对污染物不敏感。数字阀阵列通常由多个相同规格的数字阀并联组成,通过不同的开关组合实现流量的离散化调节。这种模块化设计不仅提高了系统的可靠性,还大大简化了制造和装配过程。

3.2 信号类型与抗干扰能力

传统燃油计量滑阀采用连续模拟信号进行控制,这种信号对电磁干扰较为敏感,在航空发动机强电磁干扰环境下容易产生控制偏差。同时,模拟信号的传输和处理过程中会引入噪声,进一步影响控制精度。

数字先导燃油计量滑阀则采用离散数字信号(如PWM、PNM或PCM)进行控制,数字信号具有很强的抗干扰能力,能够有效抵抗电磁干扰的影响。特别是PCM(脉码调制)信号,通过编码方式控制数字阀阵列中不同数字阀的开关状态,可以实现更为精确和稳定的流量控制,同时避免了PWM信号带来的高频冲击和振动问题。

3.3 抗污染能力与容错性

在抗污染能力方面,传统燃油计量滑阀由于先导级存在微米级的间隙,对油液清洁度要求极高,通常需要10μm以上的过滤精度,否则容易因污染物卡滞或磨损而导致失效。而数字先导燃油计量滑阀的先导级数字阀由于采用球阀或锥阀结构,且配合间隙较大,对油液污染的敏感度大大降低,可以在较低的过滤精度下稳定工作。

在容错性方面,传统燃油计量滑阀一旦先导级发生故障,整个燃油计量系统将无法正常工作,可能导致严重的飞行事故。而数字先导燃油计量滑阀采用数字阀阵列设计,当其中一个或少数数字阀发生故障时,系统仍可通过其余正常工作的数字阀继续运行,仅会带来控制精度的轻微下降,而不会导致整个系统失效。这种固有的冗余设计大大提高了系统的可靠性,特别适合航空发动机这种对安全性要求极高的应用场景。

3.4 制造成本与维护性

在制造成本方面,传统燃油计量滑阀的先导级需要高精度加工和装配,成本高昂。而数字先导燃油计量滑阀的先导级数字阀结构简单,加工精度要求低,成本大幅下降。研究表明,数字阀的加工主要在于标准螺纹插孔的机加工,而传统先导阀加工难度主要在于喷嘴加工、阀孔研磨以及四个油腔的加工位置公差。

在维护性方面,传统燃油计量滑阀的故障诊断和维修需要专业知识和专用设备,且现场维修困难,通常需要返回厂家或专业维修中心。而数字先导燃油计量滑阀采用模块化设计,数字阀为标准件,出现故障时可以快速更换,大大减少了维护时间和成本。

四、控制算法设计与验证分析

针对数字先导燃油计量滑阀的特点,提出了一种不依赖于对象模型的无模型滑模控制算法。与传统滑模控制不同,无模型滑模控制不需要系统的精确数学模型,而是通过实时测量系统输出来自动调整控制律,从而适应系统参数变化和外部扰动。

4.1 控制算法有效性验证

为验证所提出控制算法的有效性,进行了详细的仿真和实验研究。跟踪性能测试中,选择正弦轨迹$x=4.5\sin(2\pi t)$作为期望跟踪轨迹,比较了无模型滑模控制器与传统PID控制的跟踪效果。

实验结果表明,与PID控制相比,无模型滑模控制器在跟踪精度方面有显著提升。具体而言,最大误差减少了45.1%,平均误差减少了15.4%,误差的标准差减少了23.3%。这些数据充分证明了无模型滑模控制在处理数字先导燃油计量滑阀非线性特性方面的优势。

动态响应特性方面,无模型滑模控制也表现出更好的性能。在阶跃响应测试中,无模型滑模控制的调节时间比PID控制缩短约30%,且无超调,展现了良好的动态性能和稳定性。在频率响应测试中,无模型滑模控制保持了与PID控制相当的带宽,但在高频段的相位滞后明显减小,这有利于提高系统的稳定裕度。

鲁棒性测试结果表明,当系统参数(如供油压力、油液粘度等)发生变化时,无模型滑模控制的性能变化不大,而PID控制的性能则明显下降。特别是在油温变化引起的油液粘度变化情况下,无模型滑模控制仍能保持稳定的控制性能,而PID控制则需要重新整定参数才能达到较好的控制效果。

4.2 结果分析与讨论

无模型滑模控制在数字先导燃油计量滑阀中取得的良好控制效果,主要源于其固有的鲁棒性和自适应能力。由于不依赖于系统的精确数学模型,无模型滑模控制能够自动补偿系统模型不确定性、参数变化和外部扰动的影响,这在工程实践中具有重要意义。

与传统的模型基于控制方法相比,无模型滑模控制简化了控制器设计过程,避免了复杂的系统建模和参数辨识工作,缩短了开发周期。同时,由于不需要精确的系统模型,无模型滑模控制对系统变化的适应性更强,更适合在像航空发动机这样的极端环境下工作。

然而,无模型滑模控制也存在一些局限性,如需要合理选择控制参数(如α、K和φ),且在某些情况下可能存在较高的控制信号抖动。未来的研究可以集中在参数自整定方法和抖动减轻技术上,以进一步提髙无模型滑模控制的性能。

五、结论与展望

针对传统电液伺服阀先导驱动燃油计量滑阀在航空发动机极端工作环境下可靠性不足的问题,提出的一种数字阀阵列和节流孔组合先导驱动燃油计量滑阀的新构型,通过无模型滑模控制算法以提高其控制性能。通过理论分析、建模和实验验证,可以得出以下主要结论:

首先,数字先导燃油计量滑阀采用数字阀阵列作为先导级,与传统电液伺服阀先导方案相比,在可靠性、抗污染能力和容错性方面具有明显优势。数字阀阵列的开关工作原理和模块化设计,使其对油液污染不敏感,且单个阀的故障不会导致系统失效,大大提高了系统的可用性。

其次,通过建立数字先导燃油计量滑阀的非线性数学模型,并基于滑阀位移实测数据对数字阀的流量系数进行辨识,实现了系统行为的准确预测。不同占空比脉宽调制信号下的阀芯位移仿真与实验结果基本一致,验证了模型的准确性。

第三,动态特性测试结果表明,数字先导燃油计量滑阀在跟踪±50%全行程时的-3 dB幅频宽达到16.5 Hz,满足大多数航空发动机燃油控制的需求。同时,研究揭示了阀芯位移的振荡规律,为系统优化提供了方向。

最后,提出的无模型滑模控制算法不依赖于对象模型,对系统非线性、参数变化和外部扰动具有强鲁棒性。实验表明,与传统PID控制相比,无模型滑模控制器在跟踪正弦轨迹时,最大误差、平均误差以及误差的标准差分别减少45.1%、15.4%和23.3%,控制精度显著提高。

尽管数字先导燃油计量滑阀具有诸多优势,但目前仍处于研究发展阶段,未来还有许多值得深入研究的方向。一是优化数字阀阵列的编码策略,如采用二进制编码而非等值编码,以更少的数字阀实现更精细的流量控制;二是研究更高性能的数字阀,如响应速度更快、寿命更长的压电驱动或磁致伸缩驱动的数字阀;三是探索更先进的控制策略,如自适应控制、智能控制与无模型滑模控制的结合,以进一步提高系统的控制精度和鲁棒性。

总之,数字先导燃油计量滑阀作为一种新型的燃油计量方案,具有可靠性高、抗污染能力强、成本低等优点,结合无模型滑模控制算法,能够满足航空发动机对燃油控制系统的苛刻要求,具有广阔的应用前景。随着研究的深入和技术的成熟,数字先导燃油计量滑阀有望在航空发动机及其他领域的燃油控制中发挥更为重要的作用。

&注:文章内使用的及部分文字内容来源网络,仅供参考使用,如侵权可联系我们删除,如需了解公司产品及商务合作,请与我们联系!!

湖南泰德航空技术有限公司于2012年成立,多年来持续学习与创新,成长为行业内有影响力的高新技术企业。公司聚焦高品质航空航天流体控制元件及系统研发,深度布局航空航天、船舶兵器、低空经济等高科技领域,在航空航天燃/滑油泵、阀元件、流体控制系统及航空测试设备的研发上投入大量精力持续研发,为提升公司整体竞争力提供坚实支撑。

公司总部位于长沙市雨花区同升街道汇金路877号,株洲市天元区动力谷作为现代化生产基地,构建起集研发、生产、检测、测试于一体的全链条产业体系。经过十余年稳步发展,成功实现从贸易和航空非标测试设备研制迈向航空航天发动机、无人机、靶机、eVTOL等飞行器燃油、润滑、冷却系统的创新研发转型,不断提升技术实力。

公司已通过 GB/T 19001-2016/ISO 9001:2015质量管理体系认证,以严苛标准保障产品质量。公司注重知识产权的保护和利用,积极申请发明专利、实用新型专利和软著,目前累计获得的知识产权已经有10多项。湖南泰德航空以客户需求为导向,积极拓展核心业务,与国内顶尖科研单位达成深度战略合作,整合优势资源,攻克多项技术难题,为进一步的发展奠定坚实基础。

湖南泰德航空始终坚持创新,建立健全供应链和销售服务体系、坚持质量管理的目标,不断提高自身核心竞争优势,为客户提供更经济、更高效的飞行器动力、润滑、冷却系统、测试系统等解决方案。

-

发动机

+关注

关注

33文章

2640浏览量

72252 -

电液

+关注

关注

0文章

35浏览量

10771 -

航空发动机

+关注

关注

0文章

78浏览量

11453

发布评论请先 登录

挑战与突破:多电航空发动机燃油系统四大技术难题及创新解决方案

航空发动机燃油管路系统多物理场耦合传热机理与与温度控制方法研究

航空发动机三大生命线:燃油/润滑/冷却系统核心技术深度解析

航空发动机燃油系统:飞行器动力核心的精密部件工作原理全解析

燃油分配系统的“听诊器”:便携式测试车如何实现航空发动机精准体检

航空发动机电动燃油泵及电磁常开阀:现代航空动力的精密控制核心

航空发动机的“生命三角”:燃油、润滑与冷却系统深度解析

航空动力的“心脏”与“智能开关”:深度解析电动燃油泵与电磁常开阀

航空发动机典型结构概率设计技术

航空发动机的关键材料有哪些

航空发动机喷流噪声近场测试研究

数字阀阵列与无模型滑模控制的融合:航空发动机燃油计量新方法与实践

数字阀阵列与无模型滑模控制的融合:航空发动机燃油计量新方法与实践

评论