文章来源:学习那些事

原文作者:前路漫漫

本文主要讲述离子注入后的质量测量与工艺管控。

离子注入后的质量测量与工艺管控

在集成电路制造的离子注入工艺中,完成离子注入与退火处理后,需对注入结果进行严格的质量检查,以确保掺杂效果符合器件设计要求。当前主流的质量检查方法主要有两种:四探针法与热波法,两种方法各有特点,适用于不同的检测场景。

质量测量方法

1. 四探针法

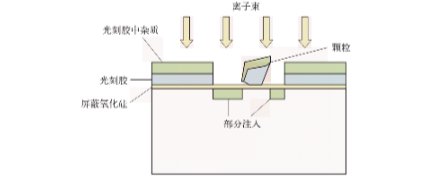

四探针法的核心原理是通过两对探针分别测量电压与电流,计算得到半导体材料的薄层电阻,其检测装置结构如图 1 所示。具体操作中,将四根探针按一定间距接触晶圆表面,其中外侧两根探针通入恒定电流,内侧两根探针测量电流流经晶圆时产生的电压降;根据欧姆定律与特定计算公式,可推导得出晶圆表面掺杂层的薄层电阻。

薄层电阻是反映掺杂效果的关键参数,其数值直接与掺杂浓度和 PN 结深度相关:掺杂浓度越高,薄层电阻越小;结深越大,薄层电阻也会相应变化。因此,通过四探针法测量的薄层电阻,可直接评估掺杂工艺的准确性与均匀性。该方法属于直接测量技术,测量结果精度较高,但由于探针需与晶圆表面直接接触,会对晶圆造成轻微物理影响,更适合用于晶圆批次的抽样检测,而非全量量产晶圆的检测。

2. 热波法

热波法是一种基于热波扩散原理的间接测量技术,其核心机制为:当激光照射硅衬底表面时,会在衬底内部激发热波并向内部扩散;若衬底内存在离子注入后形成的晶格缺陷(如原子排列紊乱区域),热波的扩散会受到阻挡,导致该区域的热密度高于无缺陷区域;热密度差异会使衬底表面产生微小的热膨胀,进而改变硅材料的反射率。通过检测反射率的变化幅度与分布,可间接判断晶圆内晶格损伤的程度;而晶格损伤的严重程度与离子注入剂量呈正相关,因此可进一步反推出掺杂剂量的大小,实现对掺杂效果的评估。

热波法具有严格的检测时效性,需在离子注入工艺刚完成后立即进行 —— 若延迟检测,晶格缺陷可能随时间自然恢复,导致热波信号发生变化,影响测量准确性。该方法最大的优势是非破坏性,无需与晶圆表面直接接触,不会对晶圆造成损伤,因此适用于量产晶圆的全量检测;但其缺点也较为明显:测量精度低于四探针法,且热波信号易受环境温度、激光功率稳定性等因素影响,长期稳定性较差。

离子注入工艺中的常见问题及解决方案

在离子注入工艺实施过程中,易出现多种问题,影响掺杂质量与器件性能,主要包括晶圆充电、颗粒沾污、金属沾污及工艺缺陷四类,需针对性采取管控措施。

1. 晶圆充电

离子注入设备运行时,大量高能电子会轰击并附着在晶圆表面,导致晶圆带电(即晶圆充电)。这种现象对 MOS 器件中的薄栅氧介质层危害极大 —— 二氧化硅(SiO₂)的介电强度约为 10MV/cm,若栅氧厚度为 4nm,其击穿电压仅需 4V;晶圆表面的电荷积累易产生局部高压,导致栅氧介质层击穿,引发器件失效。

针对晶圆充电问题,行业主要采用两种解决方案:一是在设备中增设专门设计的电子枪,通过发射低能电子中和晶圆表面的多余电荷,减少高能电子对晶圆的轰击;二是在晶圆附近设置正电荷吸附装置,利用正负电荷相互吸引的原理,中和晶圆表面的负电荷,避免电荷积累。

2. 颗粒沾污

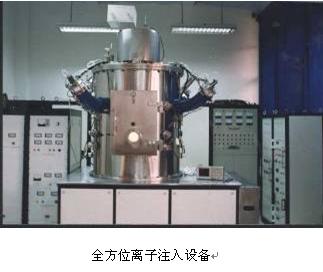

随着集成电路特征尺寸不断缩小,器件内部结构的尺寸已达到纳米级别,若晶圆表面或注入腔体内存在微小颗粒(如尘埃、工艺残留碎屑),这些颗粒可能会阻挡离子束的运动路径 —— 尤其在低能离子注入场景中,离子束穿透力较弱,更易被颗粒阻挡。一旦发生这种情况,颗粒遮挡区域的衬底无法接受离子注入,导致该区域未形成预期的掺杂层,影响器件的电学性能(如导通电阻异常、漏电流增大),最终造成芯片良率下降。颗粒沾污导致的未掺杂区域示意图如图 2 所示,图中中间区域因被颗粒遮挡,未形成掺杂层。

解决颗粒沾污问题的核心在于强化清洁管控:一是在离子注入工艺前,增加晶圆表面的清洁步骤(如 RCA 清洗、兆声清洗),彻底去除晶圆表面的颗粒与有机物残留;二是定期对离子注入设备的腔体、离子束通道进行清洁维护,减少设备内部的颗粒积累;三是在工艺环境中采用高效空气过滤器(HEPA),降低洁净室内的颗粒浓度,从源头减少颗粒沾污的风险。

3. 金属沾污

离子注入机中的质量分析器主要通过 “荷质比”(电荷与质量的比值)筛选目标掺杂离子,但部分金属离子的荷质比与目标掺杂离子的荷质比完全相同,导致质量分析器无法区分,金属离子会随目标离子一同被注入晶圆,造成金属沾污。这种沾污属于可动离子沾污,金属离子在后续高温工艺中会发生迁移,进入器件的有源区或栅氧层,导致器件阈值电压漂移、漏电流增大等问题。例如,钼离子(Mo⁺)与三氟化硼离子(BF₃⁺)的荷质比均为 1:49,质量分析器无法将两者分离,Mo⁺的混入会对晶圆造成严重的金属沾污。

为避免金属沾污,需从设备材料选型入手:摒弃传统的不锈钢材料作为离子源容器,改用化学性质稳定、不易释放金属离子的石墨或钽材料 —— 石墨与钽在高温下几乎不产生金属离子挥发,可有效减少金属离子的引入,降低金属沾污风险。

4. 工艺缺陷

离子注入工艺中的缺陷主要由 “沟道效应” 与 “注入阴影效应” 引起,两种效应均会导致掺杂分布异常,影响器件性能。

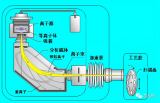

沟道效应:当注入离子的运动方向与硅晶格的原子排列方向一致时,离子易沿晶格间隙穿行,导致掺杂深度远大于设计值,形成 “过深掺杂”。这种效应会破坏 PN 结的预期结构,导致器件击穿电压降低、漏电流增大。为抑制沟道效应,行业普遍采用 “倾斜入射” 方案 —— 调整离子束与晶圆表面的夹角,使离子运动方向偏离硅晶格的间隙方向,增加离子与晶格原子的碰撞概率,限制离子的穿透深度,确保掺杂深度符合设计要求。

注入阴影效应:倾斜入射方案虽能解决沟道效应,但会引发新的问题 —— 若晶圆表面存在凸起结构(如多晶硅栅极),倾斜的离子束会被凸起结构阻挡,在凸起结构后方形成 “阴影区域”,该区域无法接受离子注入,导致局部未掺杂,如图 3 所示(图中向上箭头所指处为阴影区域)。这种效应会导致器件有源区掺杂不完整,影响器件的导通性能。针对注入阴影效应,需通过优化离子束倾斜角度、调整晶圆定位精度等方式,减少阴影区域的面积;同时,在器件设计阶段,合理规划凸起结构的尺寸与分布,避免大面积阴影区域的形成。

离子注入工艺的安全注意事项

离子注入是半导体工业中风险较高的工艺之一,涉及化学、电磁、机械、辐射四类安全隐患,需严格遵守安全操作规程,确保人员与设备安全。

安全操作的通用准则为:若发生安全事故,现场人员应立即撤离至安全区域,避免盲目处置;事故处理与调查工作需由接受过专业培训的人员负责,确保处置过程的安全性与专业性。

1. 化学安全

大部分离子注入所用的掺杂源材料具有剧毒、易燃易爆特性:例如,砷化氢(AsH₃)、磷化氢(PH₃)、乙硼烷(B₂H₆)均属于易燃易爆气体,且具有强烈毒性;磷(P)、硼(B)、砷(As)、锑(Sb)等掺杂元素的单质或化合物也具有毒性;三氟化硼(BF₃)作为常用掺杂源,具有强腐蚀性,其与空气中的水分反应会生成氢氟酸(HF),对人体皮肤、呼吸道及设备部件造成腐蚀。

针对化学安全风险,需采取多重防护措施:一是在工艺区域设置气体泄漏检测装置,实时监测掺杂源气体浓度,一旦发生泄漏立即触发报警并切断气源;二是操作人员在接触掺杂源材料或进行设备内部部件湿法清洗时,需佩戴双层防护手套(内层为普通洁净室手套,外层为耐化学腐蚀的橡胶手套),避免皮肤直接接触腐蚀性物质;三是定期对气体输送管道、阀门进行密封性检测,防止气体泄漏。

2. 电磁安全

离子注入机内部的加速电极需施加高压(最高可达 50kV)以加速离子束,高压系统存在电击风险。操作人员需避免在设备运行时接触高压部件,设备需设置接地保护装置,防止高压泄漏;同时,设备外壳需采用绝缘材料,减少电磁辐射对人员的影响。

3. 机械安全

离子注入设备包含多种可移动部件(如晶圆传输机械臂、腔体门阀),且部分部件在运行时会处于高温状态(如离子源加热部件),易引发机械碰撞或烫伤事故。需在设备可移动部件的运动路径上设置安全防护栏与光电传感器,一旦检测到人员靠近立即停止运动;高温部件需加装隔热防护罩,并张贴高温警示标识,避免人员误触。

4. 辐射安全

高能离子在加速过程中会激发 X 射线辐射,虽设备正常运行时,X 射线会被腔体的屏蔽层阻挡,不会向外溢出,但仍需定期检查屏蔽层的完整性(如是否存在裂缝、破损);操作人员需佩戴辐射剂量监测仪,定期检测辐射暴露剂量,确保符合安全标准;设备需设置辐射泄漏报警装置,一旦检测到辐射超标立即停机,排查故障。

-

集成电路

+关注

关注

5446文章

12471浏览量

372729 -

晶圆

+关注

关注

53文章

5349浏览量

131704 -

离子注入

+关注

关注

5文章

70浏览量

10620

原文标题:离子注入后的质量测量与工艺管控

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

离子注入工艺 (课程设计资料)

离子注入知识常见问答

离子注入工艺的设计与计算简介

SiC的离子注入工艺及其注意事项

离子注入技术的常见问题

离子注入工艺中的常见问题及解决方案

离子注入工艺中的常见问题及解决方案

评论