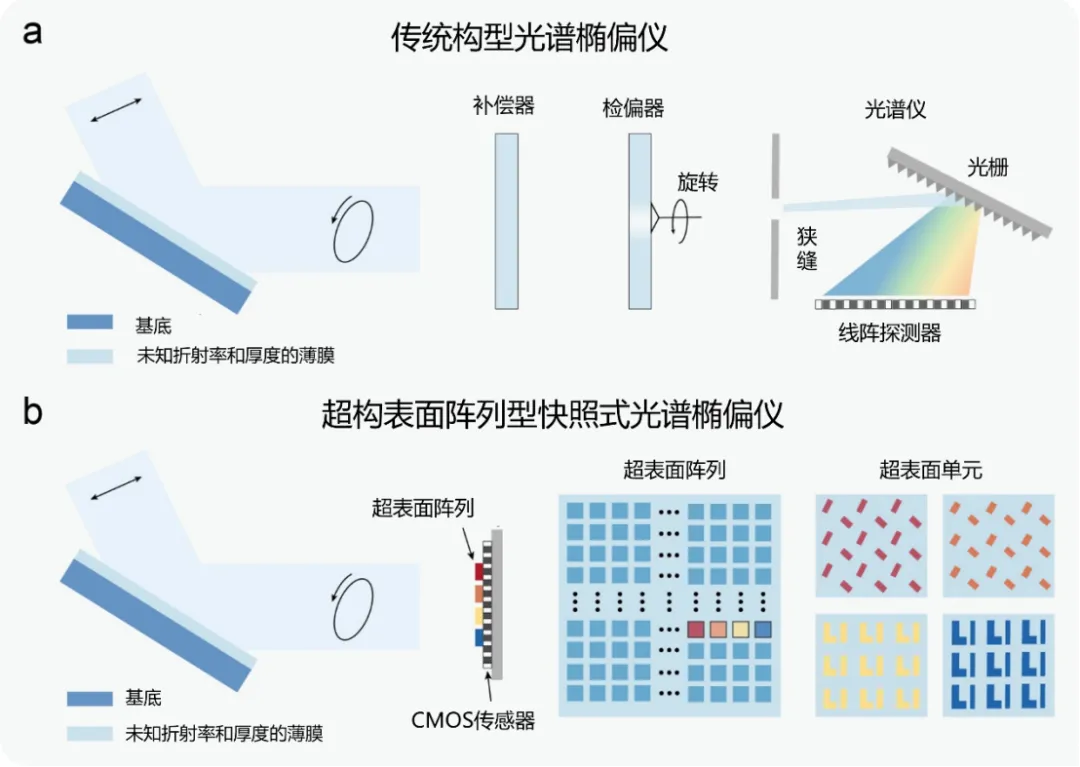

随着半导体器件特征尺寸持续缩小,局部结构变化易影响电学性能甚至导致失效,对高空间密度、高吞吐量的先进计量技术需求迫切。但现有技术存在局限:光谱类技术(SR / SE / MMSE)需逐点测量,难以实现晶圆级快速计量;SEM分辨率高却视场小,无法高效识别大范围结构变化;传统成像类技术视场窄且穆勒矩阵组件利用不足。Flexfilm全光谱椭偏仪可以非接触对薄膜的厚度与折射率的高精度表征,广泛应用于薄膜材料、半导体和表面科学等领域。

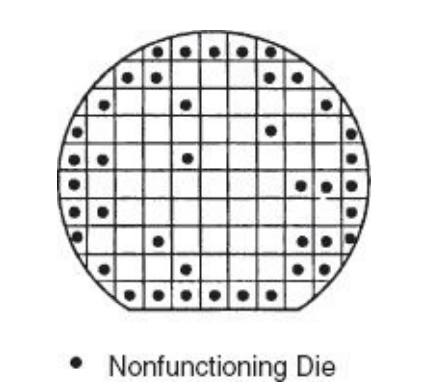

研究提出超宽视场成像穆勒矩阵光谱椭偏仪(IMMSE),其20mm×20mm视场为当前最大,空间分辨率6.5μm,可获超1000万条穆勒矩阵光谱,经信号校正保全视场一致性,结合机器学习实现全晶圆高密度计量,数据量、吞吐量分别超SEM1987倍、662倍,能识别DRAM结构空间变化以助良率提升。

1

flexfilm

IMMSE系统结构及其工艺流程

光学设计:系统采用宽带光源和单色仪,通过定制照明光学实现65°入射角下大区域的均匀照明。成像模块采用Offner反射式结构,有效最小化色差和几何畸变。

偏振测量:通过双旋转偏振器(PSG和PSA)操控和分析光的偏振态,获取样品在不同偏振组合下的响应。

数据采集:在一次测量中,系统能捕获覆盖整个视场的高光谱图像立方体,包含超过1000万个像素点的强度信息,进而计算出每个像素点的3×3穆勒矩阵(MM)光谱。

2

系统信号失真校正

flexfilm

a. 相对透射率(RT)示意图;b. 矩阵重构示意图;c. 波长为 405nm 时,PSG 旋转角度分别为 0°、90°、180° 和 270° 条件下得到的PSG因子;、e. 全波长与全偏振条件下PSG 因子的均值(μ)和标准差(σ);f. 在与图 c 相同的波长和偏振条件下得到的 PSA 因子;g、h. 全波长与全偏振条件下PSA因子的均值(μ)和标准差(σ)

a. 数据分析示意图;b. (A)、(B)、(C)对应的所有穆勒矩阵元素结果;其中(B)和(C)反映的是视场中心与其他区域的光谱误差

在如此大的视场内,光学部件(如偏振器)的性能不均匀性会导致信号失真,即视场中心与边缘的测量结果不一致。为此,本研究引入了“系统因子”校正算法。该算法通过测量标准样品(如裸硅片),定量表征并补偿了整个光学系统中与位置、波长和偏振相关的相对透射率(RT)变化。结果表明,校正后:

相对于理论MM光谱的误差降低了94%。

视场内的光谱变异降低了73%。

这确保了在整个20 mm×20 mm视场内,任何一点的MM光谱都是高度可靠和一致的。

3

机器学习驱动的空间密集量测

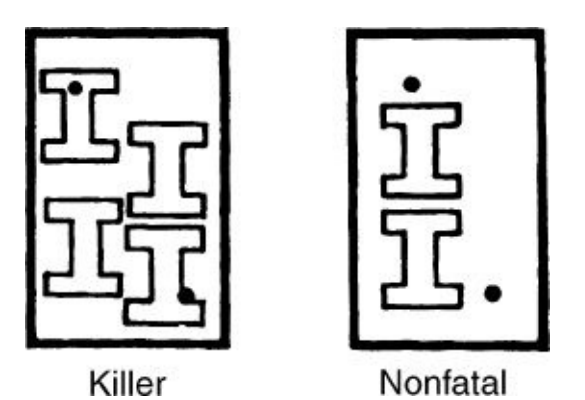

拥有海量且可靠的MM光谱数据后,本研究采用机器学习算法(岭回归)建立模型。该模型利用少量传统工具(如SEM)的参考测量值进行训练,学习MM光谱与目标参数(如厚度、关键尺寸CD、套刻误差)之间的复杂关系。训练完成后,模型可瞬间处理整个晶圆上超过1000万个数据点,实现前所未有的空间密集量测。

4

在DRAM计量中的实际应用验证

IMMSE 的核心价值在于解决半导体制造中的“工艺监测与良率优化”问题,以下为 DRAM 晶圆的三大关键计量场景验证:

薄膜厚度测量(CVD工艺优化):

DRAM 晶圆的薄膜厚度计量及对比分析

化学气相沉积(CVD)是 DRAM 薄膜制备的核心工艺,喷嘴阵列(六边形分布)易导致厚度不均。

传统点椭偏仪:仅测 49 个点,仅能反映粗略全局趋势;

IMMSE:测超 700 万个点,清晰识别出“六边形厚度图案”(与喷嘴阵列匹配),可作为工艺 “指纹” 优化设备参数;

改进工艺后,IMMSE 显示图案消失,薄膜均匀性显著提升。

关键尺寸(CD)测量(蚀刻工艺控制):

DRAM 晶圆的关键尺寸(CD)计量及分析

DRAM 电容器为高纵横比沟槽结构,蚀刻后顶部 CD 是评估工艺质量的关键指标。

SEM:仅测 536 个点,无法捕捉全局变化;。

IMMSE:测超1000万个点,发现 SEM 未检测到的“同心圆 CD 变化图案”。

在改进刻蚀工艺后,IMMSE 验证图案消除,全晶圆 CD 均匀性提升。

套刻误差测量(光刻工艺精度):

DRAM 晶体管结构的套刻计量及与传统 SEM 的对比分析

套刻误差指晶体管 bit 线(BL)与接触材料(CM)的对准偏差,直接影响电接触可靠性。

SEM:全晶圆仅测 6000 个点,局部区域仅 261 个点,漏检局部变化;

IMMSE:全晶圆测超 1000 万个点,局部区域测超 10 万个点,精准识别shot 区域内的套刻偏差;

改进光刻工艺后,套刻均值从 - 1.31nm(工艺 1)降至 - 0.03nm(工艺 2),标准差从 0.36nm 降至 0.24nm,为识别和筛选缺陷芯片提供了量化依据。

5

IMMSE 的技术优势与应用前景

超高吞吐量与数据量:相比SEM,IMMSE提供了1987倍的测量数据点,单位点测量时间快662倍(0.001秒/点)。

卓越精度:对所有测量参数(厚度、CD、套刻)的预测均方根误差(RMSE)均低于1纳米,重复性达到0.36 nm (3σ),满足先进制程监控要求。

应用潜力:虽然本系统专为半导体量测开发,但其宽视场、高通量、偏振分辨的测量能力可拓展至:生物医学(如基于 3×3 穆勒矩阵的离体组织表征、视网膜神经纤维层检测);材料科学(如二维材料的偏振特性分析)未来方向(集成宽带波片可实现 4×4 完整穆勒矩阵测量,进一步拓展偏振表征能力)等。

本研究成功开发的超宽视场成像穆勒矩阵光谱椭偏仪(IMMSE)系统,结合其创新的系统校正算法和机器学习模型,突破了传统量测技术的瓶颈,为实现半导体制造中的全景式、纳米级精度监控和快速良率提升提供了一个强大的平台。

Flexfilm全光谱椭偏仪

flexfilm

技术支持:180-1566-6117全光谱椭偏仪拥有高灵敏度探测单元和光谱椭偏仪分析软件,专门用于测量和分析光伏领域中单层或多层纳米薄膜的层构参数(如厚度)和物理参数(如折射率n、消光系数k)

技术支持:180-1566-6117全光谱椭偏仪拥有高灵敏度探测单元和光谱椭偏仪分析软件,专门用于测量和分析光伏领域中单层或多层纳米薄膜的层构参数(如厚度)和物理参数(如折射率n、消光系数k)

- 先进的旋转补偿器测量技术:无测量死角问题。

- 粗糙绒面纳米薄膜的高灵敏测量:先进的光能量增强技术,高信噪比的探测技术。

- 秒级的全光谱测量速度:全光谱测量典型5-10秒。

- 原子层量级的检测灵敏度:测量精度可达0.05nm。

Flexfilm全光谱椭偏仪能非破坏、非接触地原位精确测量超薄图案化薄膜的厚度、折射率,结合费曼仪器全流程薄膜测量技术,助力半导体薄膜材料领域的高质量发展。

原文参考:《Ultra-wide-field imaging Mueller matrix spectroscopic ellipsometry for semiconductor metrology》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

关于我们

Flexfilm

苏州费曼测量仪器有限公司(Flexfilm)——薄膜材料智检先锋,致力于为全球工业智造提供精准测量解决方案。薄膜结构精密测量设备:台阶仪、全光谱椭偏仪、单点膜厚仪、自动膜厚仪、在线厚度测量系统,为客户提供接触式、非接触式、自动化测量系统三种薄膜厚度测试技术。

材料电学性能表征设备: 离线/在线四探针测试仪、半导体晶圆在线方阻测试仪、平板显示在线方阻测试仪、TLM接触电阻测试仪、霍尔测试仪、扩展电阻SRP测试仪。Flexfilm 致力于成为客户在材料研发、工艺控制和质量保证环节最值得信赖的合作伙伴,以创新的测量技术驱动全球工业智造的进步。

-

晶圆

+关注

关注

53文章

5349浏览量

131716 -

测量

+关注

关注

10文章

5526浏览量

116162

发布评论请先 登录

150mm晶圆是过去式了吗?

高度进制为20mm的面板、架和柜的基本尺寸系列

尼康公布一个用于曲面传感器的全画幅20mm f/2镜头专利

索尼FE 20mm F1.8 G大光圈镜头发布,可实现柔美的散焦效果

纸机烘缸轴头单边20mm磨损,现场该如何维修

CBB81脚距15mm与20mm的区别有哪些?

远距离手机无线充电底座方案,20mm充电距离支持15W应用

椭偏仪在DRAM制造量测中的应用:实现20mm×20mm超宽视场下晶圆级精准监控及提升良率

椭偏仪在DRAM制造量测中的应用:实现20mm×20mm超宽视场下晶圆级精准监控及提升良率

评论