前文咱们介绍过维视缺陷检测系列产品中的黑科技-DDS-DOF自聚焦视觉融合缺陷检测系统,今天,我们就结合一个真实的案例,来看一下它是如何在制造现场大显身手的吧。在精密光学制造领域,镜片(如光学镜头镜片)质量的重要性不言而喻,但是它的高度差特性(如弧面设计、厚度差异)带来了核心检测难题 —— 传统方案难以一次性清晰成像,叠加人工检测的效率与精度局限,成为企业品质升级的双重瓶颈。

而我们的DOF系统聚焦 “高度差成像难” 这一关键痛点,以景深融合技术为核心,结合 AI 视觉算法,既彻底打破镜片检测的高度差壁垒,更凭借技术通用性适配多行业场景,成为景深融合领域的领先选择。

一、核心困局:人工检测与传统视觉方案的双重局限

当前光学镜片的检测环节,正受 “人工 + 传统视觉” 双重方案的制约,其中高度差导致的一次性成像难题,是传统方案效率低、漏检高的核心根源。

1.人工检测:生理极限难破高度差干扰

人工检测不仅面临效率、精度与标准化问题,更无法应对高度差带来的视觉盲区:

效率滞后:单枚镜片检测需 3-5秒,远跟不上产线节拍;

漏检严重:镜片高度差区域(如厚边与薄中心)易产生虚化,0.5mm 以下气泡、细划痕漏检率达 15%-20%,缺陷流入市场损害品牌;

标准混乱:ISO 10110 国际标准对镜片缺陷有明确分级要求,如划痕宽度需按 Renard 级数划分、密集缺陷需遵循 5% 区域规则,但人工检测依赖个人经验判断,不同质检员的标准存在差异,导致产品合格率波动幅度超 8%,品质稳定性无法保障;

成本高企:新员工需长期培训,高强度用眼导致人员流动大,管理成本增加。

2. 传统视觉方案:难以突破高度差成像瓶颈

即便部分企业引入传统机器视觉,仍因高度差问题陷入新困境:

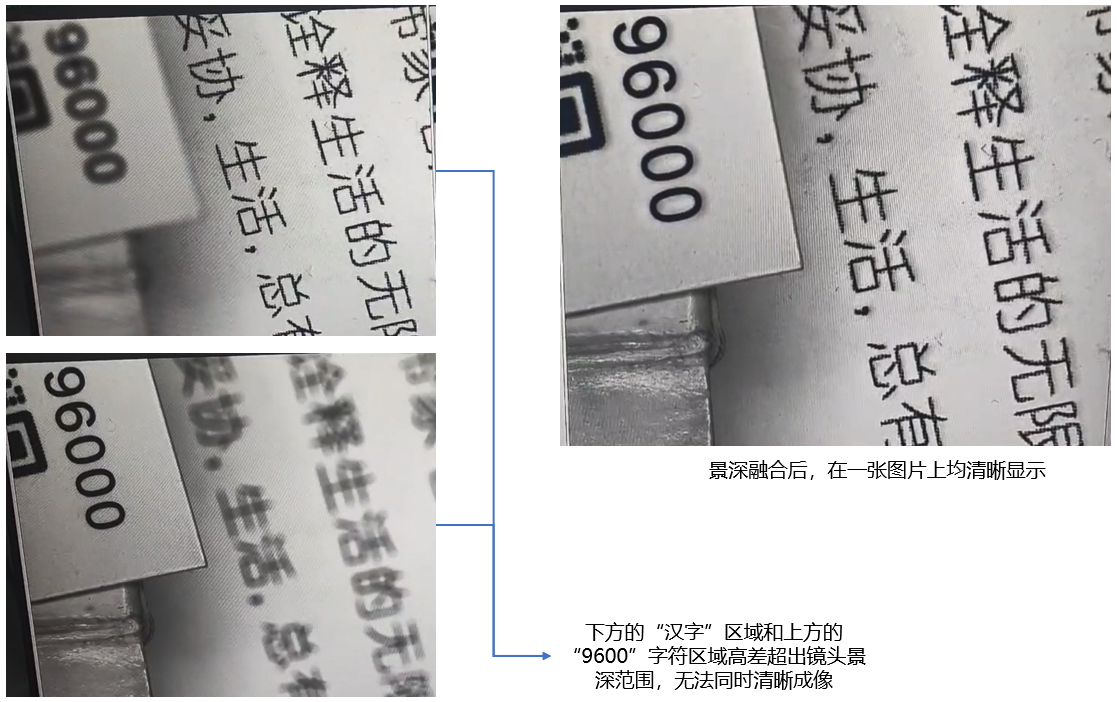

一次性成像难:传统镜头景深固定,镜片高度差区域(如弧面顶点与边缘、光学镜头镜片的多层结构)易出现 “离焦”,单次取图无法覆盖全区域清晰图像;

效率反降:为规避虚化,需多次调整镜头焦距分区域取图,单枚检测时间甚至比人工更长,与 “提效” 目标背道而驰;

适配性差:不同材质(PC、树脂)、型号的镜片高度差参数不同,传统视觉需频繁更换镜头或调整参数,兼容性低,无法快速切换产品检测。

二、破局关键:维视景深融合技术,一次性解决高度差成像难题

针对镜片高度差导致的成像瓶颈,维视智造以 “液态镜头 + 景深融合” 为核心,构建 “图像采集 - 数据处理 - 产线联动” 全流程方案,从根源上解决传统方案的局限。

1. 图像采集单元:景深融合技术,扫清高度差视觉盲区

这是方案的核心突破点,专门针对高度差场景设计:

硬件协同:采用液态镜头搭配景深融合技术,可自动适配镜片高度差(如厚度差异、弧面起伏),无需多次调整焦距,一次性捕捉全区域清晰图像;

技术原理:通过 “多帧不同景深图像融合”(采用金字塔融合方法,分析层数达 5 层,σ 值 0.2),即使镜片厚边、薄中心等高度差区域,也能清晰呈现白点、脱膜、划痕等缺陷,彻底避免虚化漏检;

干扰消除:多光源协同设计,削弱镜片表面反光与弧面光斑,为后续分析提供高清数据,处理时间仅 840.1ms,远快于传统视觉的多次取图模式。

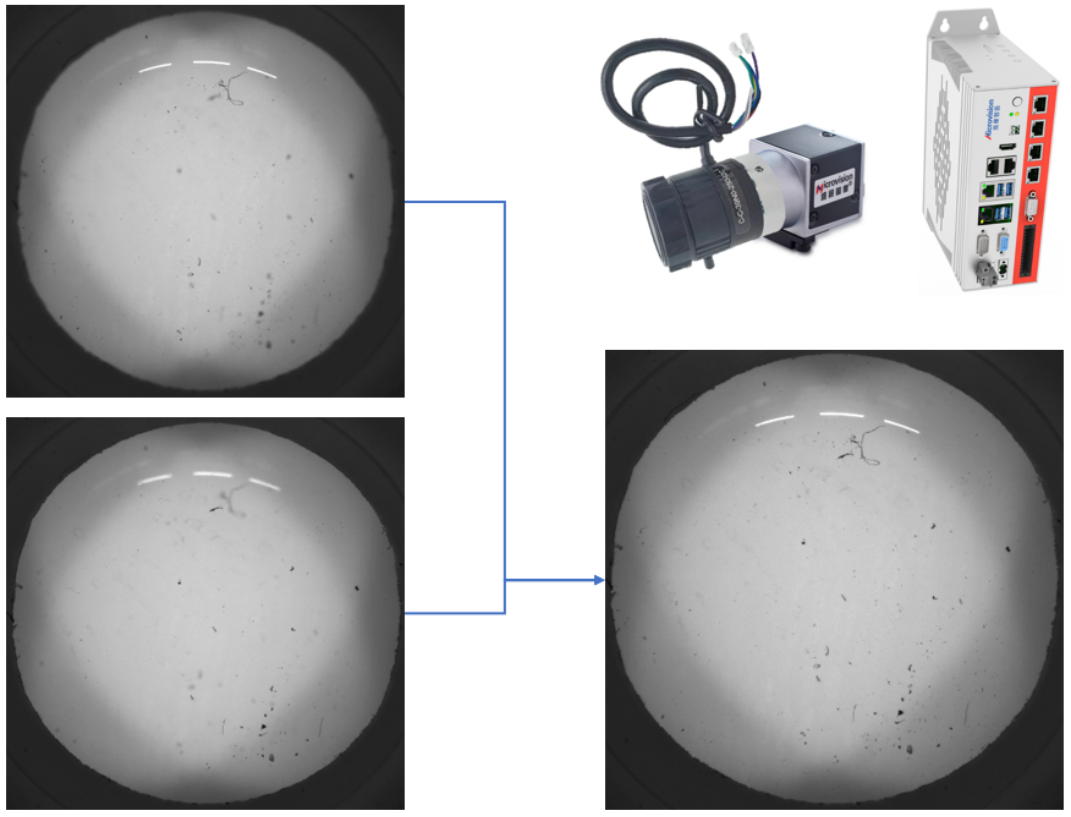

液态镜头配合景深融合功能--效果图(案例1)

液态镜头配合景深融合功能--效果图(案例1)

2. 数据处理单元:AI + 景深图像,精准识别

基于景深融合获取的清晰图像,AI 模型精度进一步提升:

精准分级:依托包含 “高度差场景缺陷” 的镜片样本训练,模型可在毫秒内识别缺陷类型,标注尺寸、位置,并严格遵循国标分级,消除主观误差;

自学习进化:可自动适配新缺陷形态,结合景深图像优化识别逻辑,无需频繁人工更新算法;

可视化呈现:融合后图像与缺陷标注同步输出,可精准检出缺陷,无遗漏无误判。

普通光学方案与景深融合方案检测效果图对比

普通光学方案与景深融合方案检测效果图对比

3. 产线联动单元:自动化闭环,数据全追溯

检测结果实时联动产线,实现 “成像 - 分析 - 分拣 - 追溯” 全自动化:

自动分拣:合格镜片流入下一工序,不合格品精准剔除,无需人工干预,单枚检测效率较传统视觉提升 3 倍以上;

数据追溯:检测数据对接 MES 系统,每枚镜片的高度差区域检测记录可查,便于品质复盘与工艺优化;

稳定可靠:核心硬件(相机、液态镜头、光源等)与软件(VisionBankAI 平台)均经工业验证,适应复杂生产环境。

融合后图片&检测效果--案例2

融合后图片&检测效果--案例2

三、景深融合技术的普遍通性:跨行业适配高度差场景

镜片检测的高度差难题并非个例,在多行业精密制造中,“高低差结构” 的一次性成像需求普遍存在,而维视景深融合技术可无缝适配,具备极强的通用性:

| 应用行业 | 典型场景(含高度差结构) | 技术价值 |

| 精密五金智造 | 带台阶的连接器、高低脚螺丝 | 一次性清晰成像台阶/引脚区域,避免多次取图,效率提升40% |

| 半导体行业 | 芯片引脚与基座高度差、晶圆凸点 | 精准捕捉引脚缺陷,漏检率降至0.5%以下 |

| 医疗耗材行业 | 注射器针头与筒身高度差、输液器接口 | 符合医疗级检测标准,确保无盲区检测 |

| 汽车零部件行业 | 卡扣与基座高度差、传感器探头凸起 | 适配产线高速节拍,单件检测≤1秒 |

| 3C电子行业 | 手机摄像头模组(镜头与支架高度差) | 兼容多型号切换,配方调取≤10秒 |

无论是 “凸起 + 平面”“多层堆叠” 还是 “弧面起伏” 结构,维视景深融合技术都能一次性获取全区域清晰图像,替代传统 “多次取图 + 拼接” 模式,从根源提升检测效率与精度。

四、选择维视智造:不止是检测方案,更是品质伙伴

维视智造深耕工业视觉领域 20 年,累计服务 10000 + 工业检测项目,在光学制造领域拥有丰富的实战经验。我们不仅提供硬件与软件的集成方案,更会根据企业的实际生产场景、检测需求,提供定制化的技术支持与服务:

前期调研:深入企业产线,全面梳理检测痛点与需求,制定贴合实际的解决方案;

中期落地:专业团队全程跟进安装、调试、培训,确保系统快速适配产线;

后期保障:全国 4 大分公司(西安、苏州、北京、深圳)+ 成都办事处,提供 24 小时本地化服务,产线突发问题时,工程师最快 12 小时到场解决,保障检测系统稳定运行。

从人工检测到 AI 智能检测,维视智造助力光学企业实现品质升级,让每一枚镜片都经得起市场与客户的严苛考验!

审核编辑 黄宇

-

AI

+关注

关注

90文章

38236浏览量

297140 -

缺陷检测

+关注

关注

3文章

172浏览量

12873

发布评论请先 登录

RK3576驱动高端显控系统升级:多屏拼控与AI视觉融合解决方案

工业视觉网关:RK3576赋能多路检测与边缘AI

透明工件测量难?看光子精密 QM 系列闪测仪如何实现精准检测

立仪光谱共焦技术破解 3C 制造中的 mini LED 与屏幕检测难题

半导体制造良率低?RFID技术如何破解晶圆追溯难题?

破解高度差光学镜片检测难题,景深融合 AI 方案让制造更高效

破解高度差光学镜片检测难题,景深融合 AI 方案让制造更高效

评论