作者:Anne Meixner

来源:https://semiengineering.com/progress-in-wafer-and-package-level-defect-inspection/

在生产环境中,实现抽样的技术与对更多计量及检测数据的需求恰好同步发展,可满足半导体行业最新、最复杂制造工艺的需求。

在晶圆制造和封装组装环节,长期以来,工程团队一直依赖成像工具在特定工艺后测量关键特征并检测缺陷。这些工具采用不同的发射源(光学、X 射线和电子束),对工艺开发、良率提升及生产监控至关重要。

与此同时,检测细微缺陷的需求却在不断增加。先进 CMOS 设计与工艺的复杂性导致特征尺寸更小,设计布局敏感性更高。同样,2.5D 等先进封装工艺采用更高的互连密度,这进而要求超过 100 万个凸点 / 柱体具备共面性。

一、光学系统的性能瓶颈与检测需求的升级

在量产场景中,光学系统仍是绝对主力:不仅吞吐量最高,且数十年来,其测量分辨率始终能匹配 “关键尺寸” 与 “目标缺陷尺寸” 的演进需求。

但这一优势正遭遇挑战:在≤14nm 的先进 CMOS 逻辑节点,以及凸点 / 柱体间距≤50μm 的封装环节,光学系统的性能已逐渐 “力不从心”。

与此同时,“检测细微缺陷” 的需求却在持续升级:

先进CMOS 的设计与工艺复杂度提升,导致芯片特征尺寸更小、设计布局对缺陷的敏感性更高;

2.5D等先进封装工艺采用更高互连密度,要求超过100 万个凸点 / 柱体实现“共面性”(即高度一致性)。

这带来了核心成像难题:扫描区域与测量分辨率的比例急剧扩大。例如:300mm晶圆的 “扫描区域 - 分辨率比” 约为10⁹:1;50×50mm 封装基板的这一比例约为10⁴:1。若再叠加“量产场景需支持 100% 抽样” 的吞吐量要求,成像难度将进一步加剧。

二、技术突破:如何平衡吞吐量与检测精度?

幸运的是,依托工程创新、计算技术进步与 CCD 探测器升级,设备厂商已开发出能应对这一挑战的系统 —— 不仅能识别缺陷、测量关键尺寸(支撑工艺开发与良率提升),还优化了设备调试流程,实现了 “近实时工艺控制”。

但需注意:检测结果仍受 “抽样率” 影响——这本质是工厂管理层需权衡的 “时间 / 成本” 与 “良率 / 可靠性” 关系。

“检测不只是为了‘学习良率’,”普迪飞VPIndranil De指出,“即便是量产流程,晶圆厂也需提前规划检测预算的分配策略:检测不仅覆盖晶体管、Metal-1(第一层金属)、Metal-2(第二层金属),而是每一层金属都要检测,且不同层的检测频率不同。团队能够根据“可能出现工艺偏差的环节”,以最高效的方式分配投入。”

业界有个共识:“数据获取越早越好”—— 这进一步推高了对 “成像衍生数据” 的需求。但关键在于两点:

1.数据需是“有效数据”:能在工程师可干预的时间窗口内提供决策支撑;

2.成本需可控:CMOS晶圆制造周期至少 3 个月,先进封装至少 1 个月,过高的检测时间 / 成本会直接影响量产效率。

因此,评估检测方案的投资回报率(ROI)时,必须纳入 “未检出缺陷导致终端故障” 的风险 —— 而这一风险取决于芯片的应用场景:对于数据中心、汽车、军事 / 航空航天等 “任务关键型 / 安全关键型领域”,缺陷流到终端市场的风险极高;在这类场景中,100% 检测与计量不再是 “额外成本”,而是 “合理的风险保障措施”。

图 1:故障检测越晚,风险及关联成本越高 来源:Bruker

尽管如此,推动工程师采纳 “100% 检测” 仍需更多依据 —— 毕竟其成本居高不下。“质量因素固然重要,但企业最终需实现盈利,” Bruker应用与产品管理总监Frank Chen解释道,“因此,必须从商业角度说明:100% 检测的价值究竟在哪里?”

Frank Chen以 “采用Bruker X200 X 射线检测系统对 CPU 先进封装进行 100% 检测” 为例,提供了一个假设性 ROI 计算模型(见图 2)。

图 2:基于 4156 个产品单元的 “终端市场故障成本” 与 “出厂前故障成本” 对比 来源:Bruker

三、更高标准:成像系统的核心技术要求

“高吞吐量 + 高分辨率” 本身已对成像系统提出严苛要求,而 “支持 100% 抽样” 则进一步拉高了技术门槛。

要满足这一要求,工程团队需从三方面突破:

借力探测器技术进步;

搭配不同类型的发射源;

构建高效的计算分析方法。

其中关键在于 “检测目标的针对性”:目标越具体,成像系统的设计就能越高效、越经济。

无论是光学、X 射线还是电子束成像,核心组成部分其实一致:

运动系统(控制检测位置移动);

“照明” 源(光学 / X 射线 / 电子束);

图像采集模块;

可选多物镜设计(调节放大倍数);

计算资源(通过算法分析检测数据)。

“归根结底,核心是‘速度’,” Nordson Test & Inspection计算机视觉工程经理John Hoffman强调,“决定速度的有两大因素:

第一是‘移动速度’—— 从一个检测点到下一个的耗时,这取决于运动系统性能,也与‘待移动的传感器 / 晶圆重量’‘所需稳定性’‘停止速度’直接相关;

第二是‘数据采集速度’—— 需拍摄多少张图像、需要多少光源、相机速度有多快、需多少种照明方案。我们团队的核心任务是开发信号处理算法:算法速度必须超过‘移动时间 + 数据采集时间’之和。我们希望瓶颈来自‘物理限制’(如运动系统性能),而非‘计算限制’。”

所谓 “物理限制”,主要源于三方面:

运动系统的实际性能;

所选成像方式的物理原理(如光学反射、X 射线穿透性);

期望的视场(FOV,即发射源覆盖的区域)与测量分辨率。

其中,视场指投影光 / X 射线 / 电子束覆盖的区域;探测器的像素数量决定了每个像素覆盖的面积;模数转换(A/D 转换)则决定了将检测亮度转换为数字编码的数据位数。

成像系统主要分为 “连续扫描型” 与 “启停型”:在光学领域,连续扫描一直是主流。

“基于光学图像的检测技术,是高产量制造(HVM)场景中‘前端晶圆厂’与‘后端封装厂’的主流选择 —— 因其抽样率高,能满足特定工艺环节的 100% 检测需求,” Onto Innovation产品营销经理彭 Nathan Peng表示,“要实现晶圆 / 面板的 100% 全抽样检测,连续扫描是更优方案。具体速率取决于分辨率或缺陷尺寸:以 300mm 晶圆为例,若像素分辨率在 10μm 级别,吞吐量通常可达 100 片 / 小时(WPH)。”

CCD 相机像素密度的跃升,为速度与分辨率的双重提升提供了可能:Hoffman提到,诺信首款 3D 传感器采用 500 万像素相机,8 年后已升级为 8500 万像素 —— 数据量提升 20 倍。这一进步让 “启停型系统” 实现突破:不仅速度能与连续扫描型媲美,分辨率还更具优势。例如 “条纹投影轮廓测量法”,就能充分借力这一硬件升级。

“对于光学成像,‘动态扫描相位轮廓测量系统’在实现客户所需精度时,灵活性非常有限,” Hoffman补充道,“而‘移动 - 停止’模式能显著提升精度与重复性:我们采用的数字光投影仪(DLP)具备高灵活性,可微调图像采集过程,最大限度从每张图像中提取信息;同时通过‘减少图像数量、提升单图利用率’加快数据采集。我们的系统还搭载多台 DLP 与相机,能实现‘一台投影、多台同步采集’。”

这一 “速度与分辨率的权衡”,在 X 射线系统的对比中尤为明显。“传统失效分析 X 射线系统,为实现 1μm 特征尺寸的高分辨率,视场仅为几平方毫米 —— 这是 10³ 量级的差距,” Frank Chen解释道,“快速系统扫描一次需 15 分钟,慢速系统则需数小时。但先进封装需要的是 10⁵量级的‘视场 - 分辨率平衡’:高吞吐量工具虽能覆盖大视场,却会牺牲分辨率,无法满足先进封装需求 —— 这正是我们的技术要填补的空白。”

图 3:不同 X 射线系统在 “每小时晶圆检测量”“视场(FOV)”“像素分辨率” 上的对比 来源:Bruker

四、电子束检测:从实验室走向量产的突破

电子束检测的优势在于 “高精度”—— 测量精度可达 1nm 级别,非常适合检测先进 CMOS 逻辑 / 存储节点中的微小缺陷。

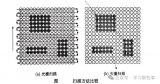

典型电子束系统采用“光栅扫描法”,但其测量时间限制需从物理原理理解:“电子束柱体有特定的光斑宽度与对应电流 —— 电流代表测量时段内撞击目标区域的电子数量,”普迪飞的 De 解释道,“电流越小,单个像素(由光斑宽度决定)的测量耗时越长。例如:10×10μm 的区域若划分为 10×10nm 的像素,每个像素测量需 100 纳秒;对 100 万个像素的测量,总耗时约 0.1 秒。”

当前最先进的电子束系统(单柱 / 多柱),每小时仅能对几百平方毫米区域进行光栅扫描 —— 据此推算,扫描 300mm 全晶圆需约 237 小时。因此,电子束工具长期局限于 “研发” 与 “失效分析实验室”。

突破这一局限的关键,在于 “精准定位检测区域”。“聚焦特定区域,能大幅提升吞吐量,” De 表示,“我们将扫描方式从‘光栅扫描’(逐点覆盖)改为‘点扫描’(直接跳转至目标位置)—— 这是核心突破。”

电子束检测:攻克5nm以下先进节点关键缺陷的利器

100% 检测的优势

借助这些兼具高吞吐量和高分辨率的新型成像系统,芯片制造商可在以往无法实现的场景中考虑采用 100% 抽样检测。当工程师聚焦于 “关键缺陷”时,检测系统可针对这类缺陷进行优化,从而以经济高效的方式支持 100% 抽样。例如,当前行业对晶圆边缘和背面检测的关注度日益提升。

“当客户转向更先进的工艺节点时,会加强制造过程中的质量控制,检测范围从晶圆正面扩展到边缘和背面,” Nathan Peng表示,“通过我们的边缘和背面检测模块,可识别晶圆边缘的崩裂、裂纹以及背面的划痕 —— 这些缺陷可能会扩散或转移到芯片区域,最终导致良率损失。我们观察到的趋势是,客户在质量保证(QA)环节对晶圆采用 100% 边缘 / 背面检测。”

另一个典型场景是 “隐藏缺陷检测”。数十年来,第一层金属互连的自对准硅化物(salicide)裂纹,以及接触孔 / 通孔中的部分空洞,一直是影响良率和失效分析的难题。这些缺陷带来的电学影响可能表现为时序延迟,进而导致系统故障。在晶圆工艺早期检测出这些缺陷,有助于改进工艺,并在晶圆测试前筛选出不良芯片。

电子束成像结合电压对比技术已成功实现此类缺陷的识别,但如前所述,光栅扫描中每个像素的测量时间使其难以应用于量产环境。然而,通过缩小检测区域范围,采用点扫描方式,可显著提高吞吐量。

我们用 “街道交通” 类比这一逻辑:“假设你在固定宽度的街道上行驶,速度有限;即便拓宽街道或提速,单位时间内的‘通行量’(类比电子数量)仍有上限。但如果不覆盖整条街道,只关注 2% 的关键路段(类比目标检测区域),就能显著提升‘行驶效率’(检测速度)。”

图 4:光栅扫描法(上)与点扫描法(下)的对比 来源:PDF Solutions

借助这一思路,普迪飞的电子束系统可在 2-4 小时内,完成 300mm 晶圆上 “数十亿个选定特征” 的扫描 —— 这为量产场景的应用提供了可能。但前提是 “精准定义目标检测区域”:需通过详细的 “设计敏感性分析”,结合每一层的布局敏感性、信号与电源互连布线信息(例如:仅关注 3 个冗余通孔的布线,忽略 10 个冗余通孔的布线)。

五、2.5D 封装中的检测与计量难点

高性能计算需求推动 2.5D 封装技术快速发展,也让 “芯片(die)与基板的键合密度” 大幅飙升。如今,产品的功能与可靠性,高度依赖近 100 万个 “键合焊料凸点” 或 “铜柱”—— 其中铜柱的尺寸 / 间距已缩小至 25μm,铜焊盘未来还将进一步缩小至 10μm。

这一趋势倒逼两大检测需求:

凸点 / 柱体形成过程中,需100% 检测与计量;

键合后,需检测冶金完整性(如是否存在裂纹、空洞)。

尤其关键的是 “凸点 / 柱体的共面性”:数百万个凸点的高度一致性,直接影响封装翘曲与键合质量 —— 因此,工艺工程师需重点监控 “影响共面性的工艺指标”。

图 5:铜柱凸点工艺流程 传统凸点高度测量在 “光刻胶剥离后” 进行;a)凸点形成前;b)凸点电镀;c)光刻胶剥离;d)UBM 蚀刻;e)焊料回流 来源:诺信测试与检测公司

值得注意的是,工程团队更关注 “工艺中期” 而非 “末期” 的计量数据。“Hoffman曾以为客户只会关注铜柱的最终检测 —— 即‘是否合格’,” Hoffman坦言,“但实际需求是‘光刻胶剥离前’的原位测量:在 10-12 步制造流程的中期,同步测量‘光刻胶厚度’(决定铜柱最终高度)与‘当前铜柱高度’。”

光学测量在此场景中面临两大挑战:

铜的光泽表面会产生强反射;

多层结构(光刻胶+ 铜)的反射信号会相互干扰。

要解决这一问题,需采用 “条纹投影轮廓测量法”,并搭配复杂的信号处理算法 —— 通过算法区分不同反射信号、融合多张图像,最终实现精准测量。

图 6:光刻胶剥离前的凸点高度测量原理 借助光刻胶折射的光线,先确定光刻胶厚度,再计算晶圆表面上方的凸点高度 来源:Nordson Test & Inspection

在键合后质量检测中,传统量产场景仅能实现 “边缘光学检测”,而 X 射线系统可 “穿透封装” 观察内部键合状态:在具备合适像素分辨率的前提下,能识别 “焊料颈缩”“头枕缺陷”“部分裂纹” 等典型问题。

此外,“像素信号的量化水平” 也至关重要 —— 直接影响图像可解释性。例如,将动态范围从 8 位提升至 16 位,能显著提升 “缺陷识别精度” 与 “凸点高度测量准确性”;而键合后的凸点高度数据,还可用于评估 “芯片与基板的翘曲程度”。

图 7:8 位与 16 位动态范围在金属结构测量中的差异 来源:Bruker

图 8:X 射线系统对键合后凸点高度的评估结果 来源:Bruker

六、结论

管控先进 CMOS 与 2.5D 封装工艺,核心在于 “更多、更精准的检测与计量数据”。在部分场景中,100% 抽样检测对良率与可靠性的提升效果显著,但 “改变现有制造流程” 需克服不小的阻力 —— 尤其是新增检测工具时,成本始终是决策者的核心考量。

“我们的所有优化,最终都指向‘提升速度’—— 这是客户的核心需求,” Hoffman总结道,“若能将检测吞吐量提升一倍,客户实现 100% 抽样的成本就能降低一半。”

-

半导体

+关注

关注

336文章

30012浏览量

258521 -

光学

+关注

关注

4文章

836浏览量

37891 -

电子束

+关注

关注

2文章

130浏览量

13945

发布评论请先 登录

BW-4022A半导体分立器件综合测试平台---精准洞察,卓越测量

极细同轴线束如何解决AI设备的高速信号传输难题?

国产首台28 纳米关键尺寸电子束量测量产设备出机

电子束检测:攻克5nm以下先进节点关键缺陷的利器

今日看点丨全国首台国产商业电子束光刻机问世;智元机器人发布行业首个机器人世界模型开源平台

CCLINK IE 与 PROFINET 无法互通?99% 的工程师都靠这招破局

三星在4nm逻辑芯片上实现40%以上的测试良率

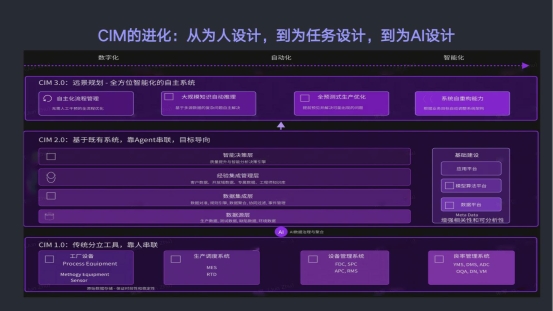

半导体制造AI大脑:从CIM1.0到CIM 3.0的中国式跃迁

新唐科技靛蓝半导体激光器开始量产

欧洲启动1nm及光芯片试验线

泊苏 Type C 系列防震基座在半导体光刻加工电子束光刻设备的应用案例-江苏泊苏系统集成有限公司

从光学 “乏力” 到电子束 “开挂”!半导体缺陷检测:细抓1nm 瑕疵,量产难题靠这招破局!

从光学 “乏力” 到电子束 “开挂”!半导体缺陷检测:细抓1nm 瑕疵,量产难题靠这招破局!

评论