在精密制造领域,薄壁零件(如电机端盖、航空结构件)的三坐标检测长期面临一个隐蔽而顽固的挑战:装夹变形。

在薄壁件测量中,传统方法对“装夹导致的变形误差”几乎无法觉察。当这种变形在测量时被掩盖,装配时却暴露,最终会导致产品振动、异响甚至失效——当壁厚仅2-3mm的端盖承受传统虎钳数百牛顿的夹紧力时,其微米级的形变足以让高端电机的NVH(噪声、振动与声振粗糙度)性能失控。

薄壁件在装夹过程中变形本质是“夹具-工件系统”在测量力、重力与夹紧力耦合作用下的力学响应。以典型电机端盖为例(壁厚2-3mm),其装夹需满足三大条件:

1.力与力矩平衡

在夹紧点需满足∑F=0(合力平衡)与∑M=0(合力矩平衡)。若夹点分布不对称,局部力矩将诱发翘曲变形,导致端面平面度失真。

2.摩擦约束失效

根据库伦摩擦定律,夹具与工件的切向力需满足|Fx|+|Fy|≤μFz(μ为摩擦系数)。当夹紧力不足时,工件在测量过程中可能发生微滑移,产生“虚位误差”。

3.材料弹性变形限界

法向接触力Fz必须满足0

“柔性夹具+低测力触发”三坐标检测的复合解决方案

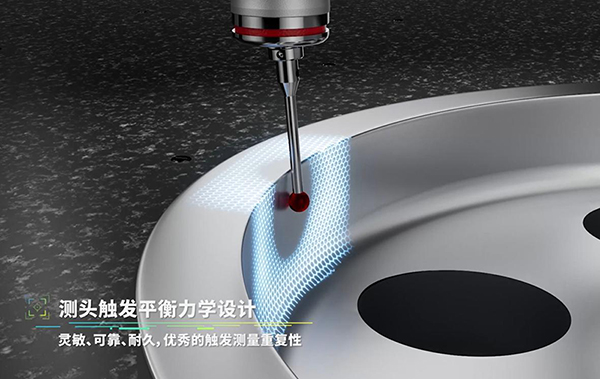

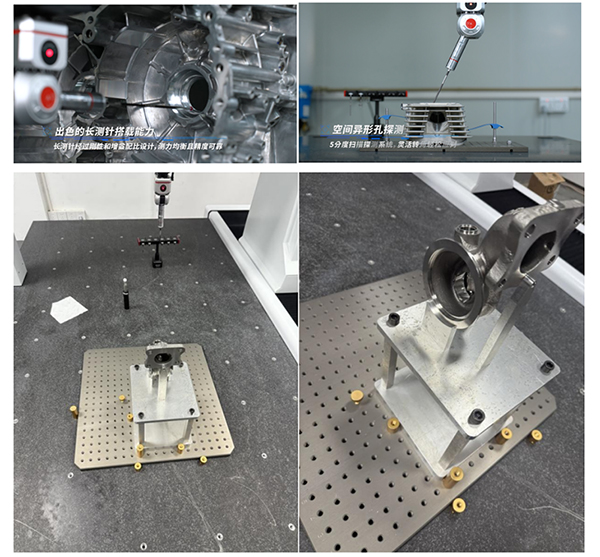

如针对电机端盖、壳体类零件易受装夹与测量力影响产生微变形,以及深腔微型特征,中图仪器三坐标夹具使用在测量机上,利用其模块化的支持和参考装置,完成对所测工件的柔性固定;测头触发平衡力学设计,灵敏、可靠、耐久,具有高触发测量重复性,丰富的测针配件系统满足多样化的测量需求。

且配备全自动测针更换架,根据测量程序自动切换不同长度、角度的加长杆及微型测针,精准深入定子槽底、微型散热孔、轴承安装孔等隐蔽区域。

装夹变形控制核心在于“物理柔性化+数字孪生化”,已不再是单纯的“夹具设计”。当每一微米的变形都被三坐标检测精准感知与补偿,那些曾隐形的误差,终将无所遁形。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

检测

+关注

关注

5文章

4791浏览量

93787 -

三坐标测量

+关注

关注

0文章

219浏览量

6568

发布评论请先 登录

相关推荐

热点推荐

使用OPA735AID检测uV级电压,出现的测量误差怎么消除?

检测到的信号都有被放大,而且放大程度还不一样,电路调试中,测量误差可以确定是由于运放OPA735AID造成的,假如使用OPA251,测量误差将变得更大,怎样才能消除这个测量

发表于 09-11 07:32

基于CAD模型的三坐标机矢量检测方法与误差分析

随着CAD技术的不断发展以及对产品质量要求的不断提高,三坐标测量机的矢量检测功能在复杂曲面测量中起着越来越重要的作用。结合某轿车零件实例,阐述了三

发表于 02-22 14:01

•29次下载

薄壁件切削加工中几个方面的正确选择

在进行零件精加工生产时,与粗加工不同的是精加工中需要充分考虑装夹、走刀、工艺参数对零件内部应力的影响以及切削时切削力、切削热对零件结构的影响

发表于 08-03 10:25

•2449次阅读

如何解决薄壁套筒类零件在加工中产生变形的难题

薄壁套筒类零件在加工中总是容易产生变形,出现椭圆或中间小,两头大的“腰形”现象,不易保证零件的加工质量。它的装

发表于 12-01 11:14

•8897次阅读

薄壁空心件车削安全无变形的装卡

在车削工件上对卡盘的布置作标识,通常被夹紧的工件在车削加工之后,在设备上仍会呈现完好的圆形。薄壁工件在装卡之后,或多或少会呈现出非圆形状,通过测圆工具可以明显观测到。因此必须在工件上标识出卡盘的分布情况,以便可以识别夹持力是否引起了变形。

数控机床加工薄壁套管造成尺寸和形状误差的解决方案

在切削过程中,薄壁受切削力的作用,容易产生变形,从而导致出现椭圆或中间小,两头大的“腰形”现象。另外薄壁套管由于加工时散热性差,极易产生热变形,不易保证零

激光干涉仪快速检测三坐标测量机垂直度

三坐标测量机测量精度高、效率高,广泛应用在精密加工检测领域。它与数控机床是保证工件测量与加工精度的关键设备。其中作为高精度的测量基准,几何误差的快速、高精度

发表于 12-28 11:43

•0次下载

壳体变形、微孔难测、热胀冷缩?三坐标检测电机核心部件真实几何精度与形位公差

、薄壁变形陷阱:端盖、壳体类零件易受装夹与测量力影响产生微变形,传统接触测量失真风险高。2、深腔

发表于 07-23 14:06

•0次下载

三坐标误差补偿技术:陶瓷横梁如何让三坐标少修正,更精准?

偏差无法通过机械结构完全消除,始终干扰最终结果:传统三坐标的精度本质是机械精度+补偿算法,当设备本身的角度误差(如X轴与Y轴的垂直度偏差)超过2角秒,测量软件每增

三坐标检测薄壁件:如何消除装夹变形误差?

三坐标检测薄壁件:如何消除装夹变形误差?

评论