摘 要:

针对镍铁合金薄壁零件车削加工出现的问题,从零件材料特性、零件加工易产生变形等方面进行分析,通过改进零件热处理工艺、设计装夹夹具及零件装夹方法,合理选择刀具材料和刀具角度、切削用量,从而达到减小加工变形、保证零件加工精度的目的。

0 引言

镍铁合金薄壁零件由于质量轻、强度好、塑性良好、性能稳定、导热性差等特点,在大气、海水、淡水中均具有较好的耐腐蚀性能,在航天遥感器器材的结构件上应用较多。因镍铁合金的镍元素含量较高,镍铁合金材料的强度、塑性、韧性增加,其具有奥氏体材料属性,虽然硬度不高(HB160),但是韧性很强,切削性较45号钢更软、更黏,使得切削性能显著下降,特别是镍铁合金薄壁类零件,由于零件壁薄、刚性差,车削加工中容易出现零件加工变形、走刀过程中振刀的现象,所以加工质量难以保证。基于该零件在材料和结构上的特点,在车削加工时,如何设计零件装夹夹具,如何选择刀具和切削参数来控制零件的变形是需要解决的主要问题。本文在对镍铁合金薄壁零件车削加工工艺分析的基础上,提出了一些解决问题的相应方法,使产品质量得到了有效提高。

1零件的加工性能分析

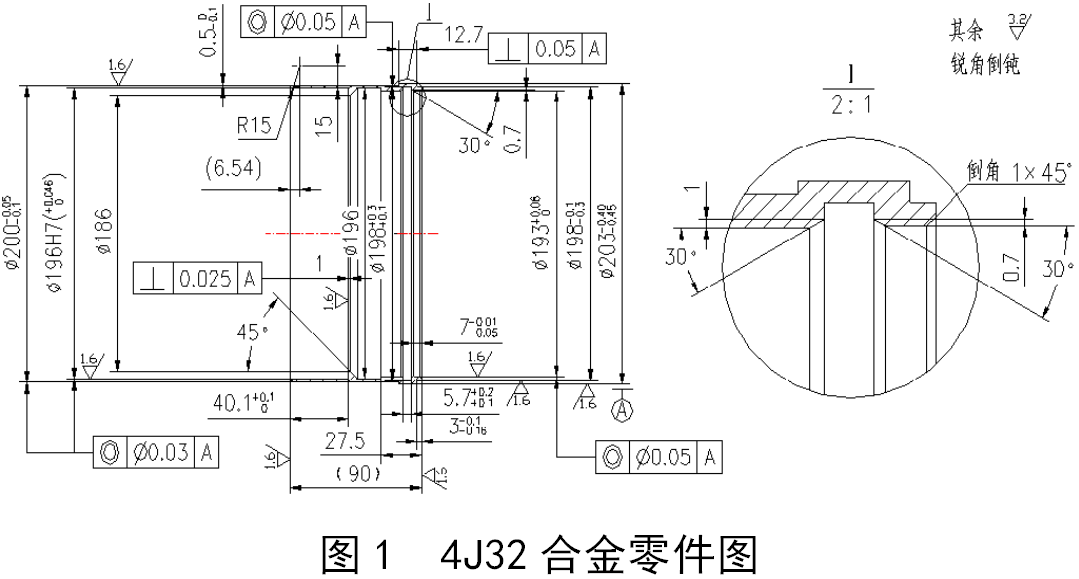

图1为本文研究的薄壁镍铁合金车削加工零件图,材料为4J32合金。4J32合金是典型的低膨胀镍铁合金,又称超因瓦合金(super-invar),其主要化学成分如表1所示[1]。

4J32超因瓦合金在大气温度变化范围内(-60~80℃)具有很低的膨胀系数,主要用于制造在环境温度变化范围内要求尺寸精度精确的精密部件,或者用在常温附近要求尺寸恒定的膨胀系数极低的装置中。由于4J32合金镍的含量高达31.5%~33.0%,所以材料的韧性很强,切削性软黏,导热系数仅为13.4 W/(m·K)[低于41.87 W/(m·K)],该类材料的可加工性很低,属于难加工材料,切削时产生的大量切削热不易被切屑带走,从而集中在刀具上,造成刀具磨损加快,缩短了刀具的使用寿命。

另外,薄壁筒件刚性较差,壁薄、易变形,加工过程中产生的内应力容易引起工件翘曲、侧弯和扭曲等形式的变形,用一般方法加工比较困难。而零件的精度要求较高,在加工过程中极易受到内外应力的影响而发生变形,受上述多因素综合影响,该产品的合格率相对较低,加工难度较大,零件的加工质量及加工效率较低。因此考虑以上加工问题,本文针对该零件进行车削加工工艺的研究和探讨,从而优化薄壁零件车削加工工艺,从根本上解决镍铁合金薄壁零件车削加工过程中出现的问题,提高薄壁零件的加工质量与加工精度。

2 减小零件变形的方法

2.1 降低薄壁零件的残余应力

薄壁零件残余应力主要在两个过程中产生:毛坯制造过程和零件切削加工过程。薄壁零件在残余应力下发生尺寸和形状变形主要有两方面因素,一方面是机械力因素,另一方面是材料受热因素。

针对残余应力的消除,经过多方面试验,首先在零件热处理阶段,采取了淬火和回火的热处理方法,消除了一部分的残余应力[2],方法如下:先将经过锻造的毛坯零件加热至(840±10)℃,保温1 h,水淬,目的是使合金成分均匀化,后期将经过粗车的零件再进行一次回火处理,2 h缓慢加热到(315±10)℃,保温2 h,随炉冷却到90℃以下出炉,并进行时效处理,从而进一步降低材料内部的残余应力,使材料组织均匀性得到改善,尺寸更加稳定,工件变形减小。

零件经过上述多次热处理后,切削性能方面有所改善,有效降低了零件的残余应力。

2.2 薄壁工件装夹

针对零件的加工步骤,通过零件尺寸可以看出,该零件中间处壁厚7 mm,边缘壁厚2.5 mm,所以零件刚性较差,毛坯装夹加工时,如果采用三爪卡盘直接装夹,一次粗车、精车车削加工到图示尺寸,若夹紧力过大,零件加工后变形较大,会使得薄壁零件的圆度超差,从而导致零件加工精度无法保证。

改进措施:薄壁零件车削可采取粗车、半精车和精车三道工序。以零件图1内孔加工为例,零件右端内孔粗车为φ191→半精车为φ192.5H7→精车为φ193+0.06 0,零件左端内孔粗车为φ194→半精车为φ195.5H7→精车为φ196H7。

薄壁零件粗车改进办法:

(1)采用三爪卡盘装夹零件毛坯,夹紧阶段要用划针找正装夹零件。

(2)粗车零件一端端面至平整,在该已加工端面加工出4个M10均布螺纹孔。

(3)粗加工零件内外圆时,用M10的螺栓将零件紧固在特制的、预先装夹在卡盘上的圆盘上,圆盘均布螺孔与零件均布螺孔分布同轴。

(4)粗加工零件内外圆,利用切断刀切下零件,这样可以有效减小直接用三爪卡盘装夹毛坯零件时夹紧力造成的零件尺寸变形。

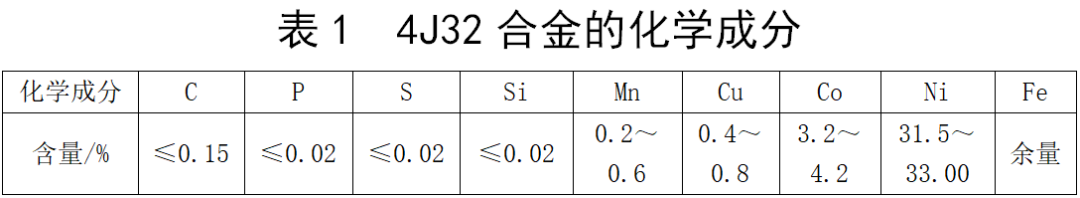

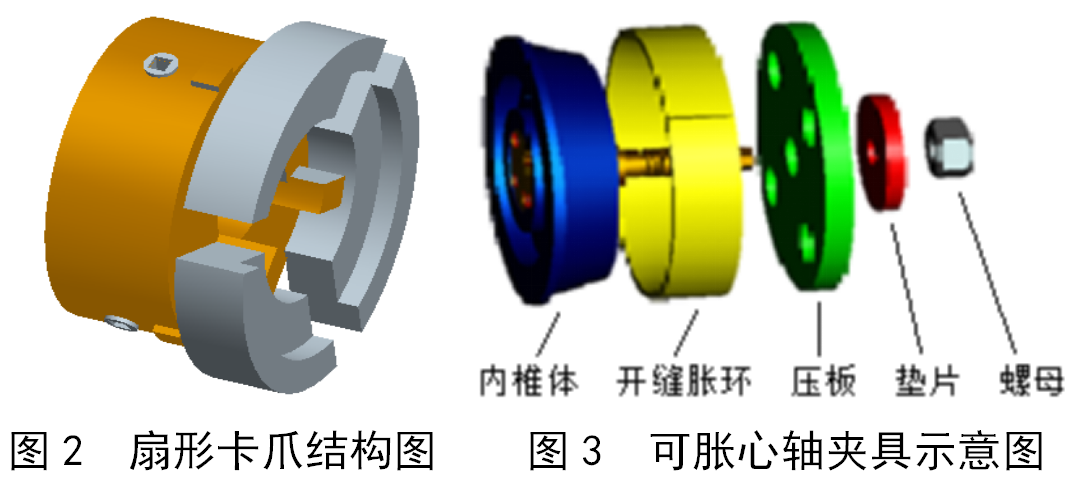

工件半精车与精车的改进方法:先利用扇形软爪(图2)撑住零件右端φ191处,半精车左端孔为φ195.5H7,其余各部车至留0.5 mm精车余量;然后掉头利用可胀心轴(图3)撑住φ195.5H7内孔,外圆用扇形软爪夹持,对工件右端进行半精车,其中内孔车至φ192.5H7,其余各部车至留0.5 mm精车余量。精车时采用可胀心轴支撑工件内部,扇形软爪夹紧工件外圆,先精车图1左端各轮廓尺寸至符合图纸要求,然后掉头同方法装夹薄壁零件,精车右端各轮廓尺寸至符合图纸要求。

扇形软爪设计要求:扇形软爪的内圆弧面半径尺寸大小与薄壁零件半精车外圆直径尺寸相接近,这样可以增大薄壁零件装夹接触面,使得薄壁零件外表面承受扇形软爪的夹紧力更分散,有利于降低零件的变形量。

可胀心轴结构设计:由内椎体、开缝胀环、压板、压紧螺栓、垫片、螺母组成。螺母和螺栓紧固的轴向推力,通过垫片和压板的传递,推动开缝胀环向内椎体方向压紧,内椎体的大端直径径向扩张开缝胀环,开缝胀环直径变大,将薄壁工件内孔壁胀紧,使得薄壁工件和可胀心轴形成统一体,扇形软爪内圆弧面夹持薄壁工件的外表面,使得扇形软爪的夹紧力与可胀心轴的胀紧力近似一致,从而达到减小工件夹紧变形的目的。

在半精车和精车薄壁零件外圆及内孔时,将撑好可胀心轴的工件通过扇形软爪定位夹紧,这种装夹方法具有更强的适应性和减振作用,操作过程中有以下几点注意事项:

(1)扇形软爪在三爪卡盘上加工时,软爪内孔直径比所要夹持的工件外圆略大(0.05 mm)即可,过大或过小都会因夹紧力的分布不均而对工件变形产生影响。

(2)可胀心轴的胀环必须在胀紧的情况下进行磨削加工,胀环磨削应满足与所要胀的工件内孔为过渡配合,磨好后需在螺母与心轴的端面上做一个标记,在可胀心轴胀紧工件时,螺母上的记号与心轴端面上的记号对齐时胀紧力刚好合适。

(3)工件在进行半精车和精车时必须保持内孔或外圆各项尺寸都在设计公差范围以内,否则会由于夹紧力与胀紧力的不一致而导致工件变形。

(4)使用扇形软爪和可胀心轴装夹工件进行半精车和精车前,须用百分表检验工件的圆跳动,一般圆跳动量控制在0.02 mm以内,这样薄壁零件尺寸变形小,满足零件精度要求。

2.3 选择合适的车刀和冷却液

针对薄壁零件切削热问题,从刀具材料选择、刀具几何角度选择、冷却方式选择上主要采取如下改进措施:

首先,加工时对零件和刀具表面进行连续、充分的冷却和润滑,以减小零件的热变形,提高刀具的耐用度。笔者运用的是硫化乳化液,因为这种乳化液具有较好的冷却、润滑和抗粘结性能。

其次,为了使切削轻快,提高零件的加工质量。在试制之初选用了热性好、耐磨性好、粘附性小的硬质合金和高速钢(如YG8、YG813、YW2和M2A)作为切削刀具。通过对刀具的实际运用发现,这些刀具更适合用于粗车,因为它们强度和韧性虽然不错,但热硬性稍差些,所以刀具磨损现象比较严重。后经反复试切最终选择了硬质合金TiN涂层刀具和HSSAL高速钢刀具作为精车用刀具,因为它们具备更高的硬度和耐磨性,使加工效率和零件质量得到显著提高[3]。

再次,由于4J32合金的硬度并不高,其塑性、韧性都较好,切削时切屑不易折断,易粘结,因此在保证刀具强度足够的前提下应选用较大的前角,这样既能减小金属的塑性变形,又能降低切削力和切削温度,同时可以减小硬化层的深度。加大后角能减小后刀面与加工表面的摩擦,但会使切削刃的强度和散热能力降低,在切削厚度较小时,宜采用较大的后角[4]。因此,选择合适的刀具角度,能够减小切削力对零件变形产生的影响。

笔者在实际车削薄壁零件的过程中,使用高速钢刀具时前角取6°~30°,后角取6°~12°;用硬质合金刀具时前角取5°~20°,后角取4°~12°。主偏角的选择一般在30°~90°,由于主偏角的大小对切削力会产生较大的影响,所以加工薄壁零件时宜选择90°,以减小径向力对零件变形的影响。刃倾角的大小和方向决定了切屑流出的方向,为避免切屑对已加工表面的影响,刃倾角通常取-10°~20°为宜。在精车外圆、精车端面、精车内孔时,刀具的刃倾角可选择较大值。

2.4 切削用量选择要求

薄壁零件车削加工过程中,切削力的大小和切削用量是密切相关的[4]。

第一,背吃刀量和进给量同时增大使得刀具切削力增加,导致零件变形加大,不利于薄壁零件车削加工。

第二,减少背吃刀量,加大进给量,切削力虽然有所下降,但工件表面粗糙度值会增加,使得强度不好的薄壁零件内应力加大,同样也会导致零件的变形。

第三,切削用量选择不当会导致积屑瘤产生,零件表面质量降低。

所以,合理选择切削用量能减少切削力,并进一步减少零件变形,使零件加工质量得到提高[5]。

刀具材料选择:使用TiN涂层刀具和YG类刀具加工零件,粗加工时,背吃刀量选择在2 mm左右,进给量选择在0.15~0.25 mm/r;精加工时,背吃刀量选择在0.1~0.25 mm,进给量选择在0.06~0.12 mm/r。当选择HSSAL高速钢刀具时,进给量应小于0.15 mm/r;高速钢刀具一般切削速度较低,以防止切削温度过高。使用HSSAL高速钢刀具时,切削速度约取45 m/min;使用YG刀具时,切削速度约取70 m/min;使用TiN涂层刀具加工时,切削速度约取160 m/min。

3 技术实施现状

第一,对刀具材料的合理选择及刀具角度的合理运用,使刀具易磨损、零件尺寸不稳定的现象得到了改善,尤其是原先使用高速钢车刀加工内槽时,由于刀具磨损较快,零件的尺寸精度难以控制且生产效率较低,后来改用了硬质合金TiN涂层刀具,零件的加工精度得到了保障,生产效率得到了很大的提高[6]。

第二,薄壁零件可胀心轴装夹方法和夹紧力大小的控制是一个重要经验的体现,早期笔者是采用扇形软爪与铝质闷头来对薄壁零件进行装夹的,由于铝质闷头与孔的配合间隙难以控制,加工后的零件变形很大,有的零件变形量超过了0.2 mm,而该薄壁零件的内孔公差只有0.046 mm。后期采用可胀心轴与扇形软爪配合装夹,很好地解决了闷头与零件孔配合的间隙问题,使得零件装夹方便而快捷,加工后的零件精度达到了图纸设计的要求。

4 结语

本文对镍基合金薄壁筒件的车削加工问题进行了研究与实践,从材料特性和零件结构等方面分析特种材料薄壁零件的可加工性,通过改进装夹方式、合理选用刀具及切削参数来减小加工变形,提出使用硬质合金TiN涂层刀具和HSSAL高速钢刀具加工超因瓦合金薄壁筒件,从而获得良好的加工质量,并通过试验获得了一些合适的切削参数选用范围。应用本文所述改进方法,薄壁筒件的加工质量得到了很大的提高。

审核编辑:汤梓红

-

工艺

+关注

关注

3文章

540浏览量

28585 -

零件

+关注

关注

1文章

103浏览量

14790 -

车削加工

+关注

关注

0文章

5浏览量

5775

原文标题:镍铁合金薄壁零件车削加工研究

文章出处:【微信号:机电信息杂志,微信公众号:机电信息杂志】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于OSG的虚拟数控车削过程研究

有那位师兄知道如图所示的零件

labview零件缺陷检测问题求助

宇航用电连接器主要零件材料选用

电路板零件掉落 该如何着手分析 判断并厘清问题点

深圳车削用电主轴有哪些特点?

模架、模具、零件相关知识

如何解决薄壁套筒类零件在加工中产生变形的难题

镍铁合金薄壁零件车削加工研究

镍铁合金薄壁零件车削加工研究

评论