氮化硅陶瓷高频电路绝缘环:各向同性微观结构保障性能一致性

在高频电子设备(如雷达、通信基站、功率放大器)中,绝缘环承担着关键的电绝缘、机械支撑及散热通道作用。工作频率的提升对绝缘材料的介电性能、结构均匀性及热管理能力提出了严苛要求。氮化硅(Si₃N₄)陶瓷,特别是通过特殊工艺实现各向同性微观结构的氮化硅,凭借其优异的综合性能,成为高频绝缘环的理想选择。海合精密陶瓷有限公司在该领域具备成熟工艺,其生产的各向同性氮化硅绝缘环在高端电子市场获得广泛应用。

氮化硅陶瓷绝缘环

一、各向同性氮化硅材料的物理化学性能基石

实现高频电路绝缘环所需的性能一致性,关键在于获得高度均匀、各向同性的微观结构。这种结构的氮化硅具备以下核心性能:

均匀的介电性能:

低且稳定的介电常数 (εr):优化后的各向同性氮化硅介电常数通常在 7-9 范围内(1 MHz - 10 GHz),显著低于氧化铝(~9-10),更接近空气或真空。低εr可减小电路中的寄生电容,提升信号传输速度和保真度,尤其利于高频设计。

极低的介电损耗角正切 (tanδ):通过严格控制杂质(特别是碱金属和过渡金属离子)、降低气孔率、优化晶界相,各向同性氮化硅在GHz频段下tanδ可低至10⁻⁴量级(0.0001-0.001)。极低的损耗意味着更少的信号能量转化为热能,对维持高频电路效率、增益和稳定性至关重要。

优异的频率稳定性:介电常数εr和损耗tanδ在宽频率范围(MHz至数十GHz)内变化极小,保证电路性能的可靠性和可预测性。

高电阻率与优异绝缘性:体积电阻率>10¹⁴ Ω·cm(常温),表面电阻率>10¹³ Ω。即使在高温(如150-200℃)和潮湿环境下,也能保持极高的绝缘强度,有效隔离电路。

优异的热性能:

良好导热性:热导率适中(~20-30 W/m·K),远高于氧化铝(~30 W/m·K)和氧化锆(~2-3 W/m·K),有利于将电路产生的热量迅速传导散发,防止局部过热导致器件性能劣化或失效。

低热膨胀系数 (CTE):各向同性的CTE约为3.2 × 10⁻⁶ /K,且各个方向一致。这种特性使其与常用半导体材料(如硅,CTE ~2.6-4.2 × 10⁻⁶ /K)及金属封装材料(如可伐合金)的热膨胀匹配性较好,减小热循环应力,提高封装的长期可靠性。

高耐热性与抗热震性:熔点高(~1900℃),高温下结构稳定,性能衰减小。适中的热导率和较低的热膨胀系数赋予其良好的抗热震性,能承受设备开关机或功率突变引起的温度冲击。

卓越的力学性能:

高强度与高刚性:弯曲强度>800 MPa,弹性模量~300 GPa。各向同性结构确保力学性能在环的各个方向上均匀一致,提供稳固可靠的机械支撑,抵抗安装应力和振动。

高硬度与耐磨性:维氏硬度>1400 HV,抵抗安装和服役过程中的刮擦磨损。

化学稳定性与低放气性:化学性质稳定,耐酸碱腐蚀(氢氟酸除外)。在真空或保护气氛环境中放气率极低,避免污染敏感的电子元器件。

氮化硅陶瓷加工精度

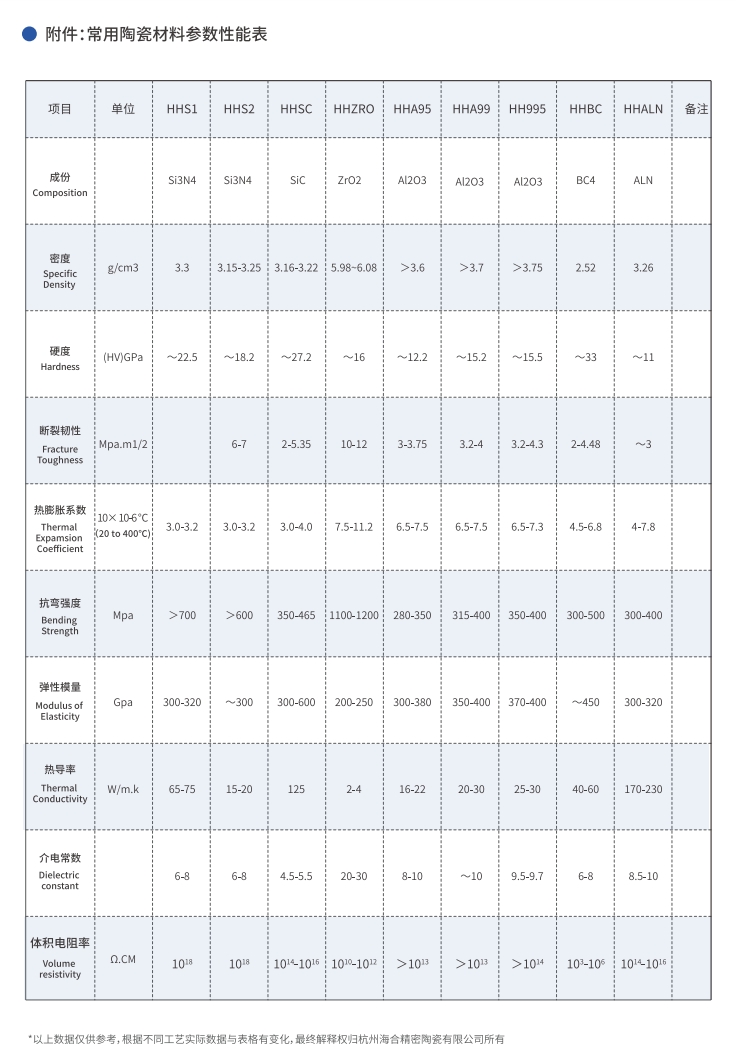

二、各向同性氮化硅绝缘环与其他工业陶瓷材料的性能对比

在高频绝缘环应用中,各向同性氮化硅相比其他陶瓷材料展现出独特优势:

对比氧化铝陶瓷 (Al₂O₃, 如96%、99%瓷):

优势:氮化硅的断裂韧性是氧化铝的2-3倍,抗机械冲击和热冲击能力显著更强,可靠性更高。其热导率与高纯氧化铝相当或略优,但热膨胀系数更接近半导体材料(如硅)。在相同绝缘强度下,氮化硅可设计得更薄。介电常数更低且更稳定(氧化铝的εr随纯度/晶向有一定波动)。海合精密陶瓷的氮化硅绝缘环在抗热震失效方面表现更优。

劣势:氧化铝原材料和制造成本远低于氮化硅。对于介电性能要求不极端严苛的中低频、低成本应用,氧化铝仍是主流选择。

对比氮化铝陶瓷 (AlN):

优势:氮化硅的断裂韧性和机械强度远高于氮化铝(AlN通常较脆)。抗热震性更好,在存在温度剧烈变化的复杂工况下更可靠。各向同性氮化硅的介电性能(低εr、极低tanδ)与优质AlN相当,但批次稳定性可能更易控制。成本通常低于高导热AlN。

劣势:氮化铝的最大优势是极高的热导率(理论值~320 W/m·K,实际可达150-220 W/m·K),远超氮化硅。对于散热要求为首要考量的超高功率密度器件,AlN是更优选择。但AlN的机械可靠性是其应用瓶颈。

对比氧化铍陶瓷 (BeO):

优势:氮化硅无毒!氧化铍粉尘有剧毒,其生产、加工、废弃处理面临严格环保限制和高成本。氮化硅的机械强度和韧性远优于BeO。介电性能(低εr、低tanδ)与BeO相当。

劣势:BeO的热导率(~250 W/m·K)远高于氮化硅。但在绝大多数非极端散热需求且重视安全环保的应用中,氮化硅已成为BeO的首选替代材料。

对比氧化锆陶瓷 (ZrO₂):

优势:氮化硅的热导率显著高于氧化锆(约10倍以上),散热能力好得多。介电常数更低更稳定。高温稳定性更好(无相变风险)。各向同性更容易实现。

劣势:氧化锆(Y-TZP)在室温下具有极高的断裂韧性,但该优势在高频绝缘环应用中并非核心需求,而其低热导率和高介电常数是主要缺点。

结论:对于要求高频低损耗、优异绝缘性、良好散热、高机械可靠性以及各向同性性能的绝缘环,各向同性氮化硅陶瓷在介电性能、力学性能、热性能、环境友好性以及综合可靠性方面取得了最佳平衡。海合精密陶瓷有限公司通过独特的工艺路线,确保其氮化硅绝缘环微观结构高度均匀,性能高度一致。

氮化硅陶瓷性能参数

三、各向同性氮化硅绝缘环的生产制造与工业应用

生产制造过程(保障各向同性微观结构):

超细高纯粉体选择:采用高α相含量、超细粒度、低杂质(尤其金属杂质)的氮化硅粉体。严格控制氧含量。

均匀混合与烧结助剂优化:使用高能球磨或先进的混料技术(如行星球磨、纳米分散),确保粉体与微量烧结助剂(如MgO、稀土氧化物等,旨在形成高温下稳定且电性能优良的晶界相)达到原子级均匀混合。这是获得微观均匀性的前提。

等静压成型 (CIP) - 关键步骤:将喷雾造粒后的粉料填充至弹性模具中,施加各向同性的超高静水压力(通常>200 MPa)。CIP是制造高性能氮化硅绝缘环,尤其是实现各向同性微观结构的首选成型方法:

消除粉体堆积的方向性,确保素坯密度在三维空间高度均匀。

为后续烧结获得均匀致密化和无取向的晶粒生长奠定基础。

气压烧结 (GPS) - 精密控制:

在高温(1750-1850℃)和高压氮气气氛(数MPa)下进行烧结。

精确的温度场和气氛控制对于抑制异常晶粒长大、获得细小均匀的等轴晶/短柱状晶混合结构至关重要。这种结构是实现优异各向同性性能(力学、热学、电学)的微观保证。

高压氮气抑制Si₃N₄分解,促进完全致密化(>99%理论密度),减少有害气孔(气孔是介电损耗的重要来源)。

精密加工:烧结后的毛坯环需进行高精度加工:

采用金刚石工具进行平面磨削、内外圆磨削、切割、钻孔等。

严格控制尺寸公差(通常达微米级)、平行度、垂直度、圆度及表面光洁度(Ra < 0.2 μm),确保与金属件或电路板的精密配合。

海合精密陶瓷拥有先进的CNC磨削中心和精密检测设备保障精度。

严格的质量控制:贯穿始终,包括:

原材料纯度分析。

素坯密度均匀性检测(如超声波扫描)。

烧结后密度、微观结构(金相观察晶粒尺寸分布、均匀性)、物相分析。

关键尺寸及形位公差精密测量(CMM)。

力学性能测试(强度、硬度)。

核心:高频介电性能测试(εr、tanδ,覆盖目标频段如1-40 GHz)。

绝缘电阻、耐压强度测试。

适合的工业应用:

基于其优异的综合电绝缘性(低εr、极低tanδ)、各向同性、良好散热、高可靠性和环境友好性,各向同性氮化硅绝缘环广泛应用于:

高频大功率半导体封装:作为功率模块(如IGBT、SiC MOSFET、GaN HEMT)的绝缘衬底、隔离环或外壳。其低损耗、高绝缘、良好导热性对提升模块效率、功率密度和可靠性至关重要。

真空电子器件(行波管、速调管):用作输能窗、支撑环、绝缘隔断,要求高真空密封性、低微波损耗、高功率容量和耐高温性。

高频连接器与转接器:绝缘支撑体,保证信号传输完整性,减小反射和损耗。

天线馈源系统:绝缘支撑与隔离部件。

高端测试测量设备:用于高频探针台、测试夹具中的精密绝缘部件,要求极低的信号干扰和稳定的电性能。

航空航天与国防电子:雷达系统、电子对抗设备等对可靠性和性能要求极端苛刻的领域。

高能物理实验装置:需要高绝缘、低放气、耐辐射的真空绝缘部件。

结语

各向同性氮化硅陶瓷绝缘环是高频、高可靠性电子设备的关键基础元件。其核心竞争力在于通过特殊的粉体处理、等静压成型和精密烧结工艺,实现了高度均匀、无取向的微观结构,从而确保了材料在力学、热学和尤其是高频介电性能(低介电常数、极低损耗、优异频率稳定性)上的各向同性和批次一致性。海合精密陶瓷有限公司依托先进的等静压成型技术、可控的气压烧结工艺以及严格的高频介电性能测试体系,成功实现了高性能、高一致性各向同性氮化硅绝缘环的规模化生产。随着5G/6G通信、电动汽车、新一代半导体(SiC/GaN)以及国防科技的快速发展,对高性能高频绝缘部件的需求将持续增长,各向同性氮化硅陶瓷绝缘环凭借其不可替代的综合优势,将在这些前沿领域发挥越来越重要的作用。

审核编辑 黄宇

-

高频电路

+关注

关注

12文章

243浏览量

36795 -

氮化硅

+关注

关注

0文章

91浏览量

647

发布评论请先 登录

AMB覆铜陶瓷基板迎爆发期,氮化硅需求成增长引擎

高抗弯强度氮化硅陶瓷晶圆搬运臂解析

氮化硅陶瓷基板:新能源汽车电力电子的散热革新

氮化硅AMB陶瓷覆铜基板界面空洞率的关键技术与工艺探索

通过LPCVD制备氮化硅低应力膜

spm清洗会把氮化硅去除吗

氮化硅在芯片制造中的核心作用

LPCVD氮化硅薄膜生长的机理

氮化硅陶瓷高频电路绝缘环性能

氮化硅陶瓷高频电路绝缘环性能

评论