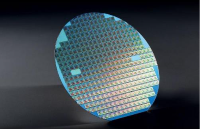

晶圆清洗后表面外延颗粒的要求是半导体制造中的关键质量控制指标,直接影响后续工艺(如外延生长、光刻、金属化等)的良率和器件性能。以下是不同维度的具体要求和技术要点:

一、颗粒污染的核心要求

颗粒尺寸与数量

小尺寸晶圆(2-6英寸):

允许颗粒尺寸通常≥1μm,数量控制在<1000颗/cm²(具体取决于工艺节点)。

部分应用(如功率器件)可接受更低标准,但需避免肉眼可见污染物。

大尺寸晶圆(8-12英寸):

先进制程(如5nm以下):要求≥0.1μm颗粒数<10颗/cm²,≥0.5μm颗粒<1颗/cm²。

常规制程(如10μm以上):标准放宽至≥1μm颗粒<100颗/cm²。

检测方法:

使用激光粒度仪(LDS)、光学显微镜(OM)或扫描电子显微镜(SEM)进行表面扫描。

参考标准:ISO 14644-1(洁净室分级)或SEMI F18(颗粒检测规范)。

颗粒成分与来源

典型污染物:

硅屑/氧化硅:来自晶圆切割或清洗后的残留。

金属颗粒(如Al、Cu、Fe):设备或化学液中的交叉污染。

光刻胶残渣:光刻工艺后清洗不彻底导致的有机颗粒。

控制手段:

清洗后增加兆声波(MHz级超声)或离心冲洗步骤,去除亚微米颗粒。

使用高纯度化学液(如电子级HF/H₂O₂)和DI水(电阻率>18.2MΩ·cm)。

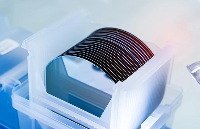

二、外延生长的特殊要求

颗粒对外延的影响

缺陷引入:表面颗粒可能成为外延生长的成核位点,导致堆叠层错(Stacking Fault)或位错密度升高。

均匀性下降:颗粒遮挡区域外延厚度不均,影响器件电学性能(如MOSFET的阈值电压漂移)。

外延前清洗的强化措施

酸洗步骤:

使用SC-1溶液(NH₄OH:H₂O₂:H₂O)去除有机物和金属污染,SC-2溶液(HCl:H₂O₂:H₂O)去除氧化层。

温度控制在60~80℃,时间≤10分钟,避免氢脆效应。

干燥技术:

采用IPA(异丙醇)蒸汽干燥或真空烘干,防止水痕残留导致颗粒二次污染。

边缘处理:

针对晶圆边缘(倒角区)的颗粒聚集问题,增加旋转刷洗(如300rpm配合软毛刷)。

三、检测与标准化流程

检测方法

激光散射法(LDS):快速检测≥0.1μm颗粒,适用于量产线实时监控。

原子力显微镜(AFM):分析纳米级颗粒(<100nm)的形貌和分布。

SEM+EDS:识别颗粒成分(如金属类型),用于溯源污染源。

行业标准

SEMI F33:定义晶圆表面清洁度分级(Class 1~Class 10)。

ASTM F2798:规定颗粒检测的采样方法和报告格式。

四、不同工艺节点的差异

| 工艺节点 | 颗粒控制要求 |

|---|---|

| 成熟制程(≥1μm) | 重点清除≥1μm颗粒,允许局部少量残留(<100颗/cm²),依赖RCA清洗+人工目检。 |

| 先进制程(≤20nm) | 严格控制≥0.1μm颗粒(<10颗/cm²),需兆声波+单片清洗机,配合AI缺陷分类算法。 |

| 功率器件(SiC/GaN) | 对颗粒尺寸容忍度高(≥1μm),但需避免金属污染(如Mo、W颗粒),依赖HF酸腐蚀+喷淋。 |

五、常见问题与解决方案

颗粒残留原因

清洗液老化或过滤不充分(需定期更换滤芯,使用0.1μm过滤器)。

干燥过程中水滴残留(优化IPA脱水参数,如温度25~35℃、流速0.5L/min)。

金属污染控制

使用塑料(PFA/PTFE)材质的清洗槽和管道,避免不锈钢腐蚀。

清洗后增加DI水 rinse步骤(电阻率>18.2MΩ·cm),去除残留化学液。

晶圆清洗后的颗粒控制需结合工艺节点需求、材料特性和设备能力,通过优化清洗配方、流体力学设计和检测手段,实现原子级洁净度。未来随着制程进步(如3nm以下),颗粒管控将向更小尺寸(<10nm)、智能化监测(AI+大数据)和环保无氟方案方向发展。

-

半导体制造

+关注

关注

8文章

499浏览量

25834

发布评论请先 登录

去除晶圆表面颗粒的原因及方法

晶圆表面清洗静电力产生原因

晶圆清洗后的干燥方式

晶圆清洗后表面外延颗粒要求

晶圆清洗后表面外延颗粒要求

评论