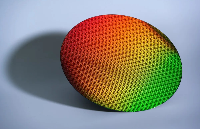

检测晶圆清洗后的质量需结合多种技术手段,以下是关键检测方法及实施要点:

一、表面洁净度检测

颗粒残留分析

使用光学显微镜或激光粒子计数器检测≥0.3μm的颗粒数量,要求每片晶圆≤50颗。

共聚焦激光扫描显微镜可三维成像表面形貌,通过粗糙度参数评估微观均匀性。

有机物与金属污染检测

紫外光谱/傅里叶红外光谱:识别有机残留(如光刻胶)。

电感耦合等离子体质谱:量化金属杂质含量(标准≤1×10¹⁰ atoms/cm²),适用于HF/H₂O₂工艺验证。

X射线光电子能谱:分析表层化学成分,检测氟、氯等腐蚀性离子残留。

亲水性评估

水滴角测量:接触角≤10°表明表面无有机物污染;角度异常提示需优化冲洗步骤。震仪股份的仪器支持滚动角测量,可动态评估疏水性涂层的耐久性。

二、微观缺陷与损伤检测

表面形貌观察

扫描电子显微镜/原子力显微镜:观测纳米级划痕、凹坑,结合EDS能谱分析污染物成分。

椭圆偏振光谱法/X射线衍射:测量氧化膜厚度及分层情况,判断CMP工艺是否损伤保护层。

应力与微裂纹识别

电化学阻抗谱:通过高频容抗弧半径评估表面清洁度,低频扩散阻抗反映微孔隙残留电解质。

热循环冲击试验:液氮与热水浴交替切换,利用热膨胀差异放大微裂纹,配合红外热成像定位失效点。

三、电学性能关联测试

I-V曲线校验

在探针台上对测试结构施加阶梯式偏压,记录电流随电压变化的轨迹。任何非线性拐点都可能指示金属电极表面的污染物吸附导致肖特基势垒异常。

漏电流与可靠性评估

电子束诱发电流成像:定位漏电路径,结合FIB切割分析导电细丝的形成机制。

阈值电压稳定性监测:多次循环应力测试下,移动离子污染会导致器件特性显著改变,加速老化实验可预判长期风险。

四、功能性验证与工艺兼容性

掩膜附着力测试

清洗后旋涂光刻胶并显影,台阶仪测量留膜率分布。低附着力区域通常对应于清洗过度导致的表面亲水性失衡,需调整最后一道去离子水冲洗的时间参数。

蚀刻速率均匀性监控

选取陪片植入反应离子刻蚀腔室,记录不同位置的材料去除速率差异。定期抽取数据统计过程能力指数(Cpk),确保工艺窗口稳定性满足量产要求。

五、环境模拟与大数据优化

高压蒸煮试验

将封装前的芯片置于85℃/85%RH环境中加偏置电压运行96小时,模拟十年使用条件下的潮气渗透效应。清洗残留的碱金属离子在电场作用下向栅极聚集,可能引发阈值电压负向漂移。

智能反馈系统

机器学习算法自动分类SEM图像缺陷类型,结合历史工艺参数预测清洗配方调整方向,形成闭环优化。

总之,实际检测中需根据制程节点选择侧重方法,例如先进制程更依赖AFM和CLSM的纳米级精度,而成熟工艺可能以光学显微镜和水滴角测试为主1

-

显微镜

+关注

关注

0文章

715浏览量

25127

发布评论请先 登录

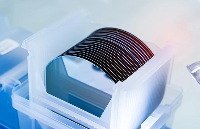

失效分析:晶圆划片Wafer Dicing

晶圆清洗后的干燥方式

晶圆清洗后的干燥方式介绍

如何检测晶圆清洗后的质量

如何检测晶圆清洗后的质量

评论