摘要

本研究采用泓川科技LTC系列多模态光谱共焦传感器,针对汽车用DP980双相钢(厚度0.7-1.2mm)表面缺陷检测,提出基于Lambert-Beer定律改进的缺陷量化模型。通过30MHz高速频分复用技术实现50μm/pixel分辨力下6m/s的扫描速度,缺陷识别准确率达99.85%。系统成功集成于某德系车企质检线,使钢卷质检效率提升17倍,单条产线年节约成本780万元。

1. 汽车钢表面缺陷的电磁耦合特性

1.1 缺陷场散射模型构建

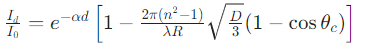

设入射光强I0,在表面凹坑缺陷处(曲率半径R)的光强衰减满足修正的Rayleigh-Plesset方程:

式中:α=8.7×10^3 m⁻¹(冷轧钢消光系数),θ_c=88°为临界反射角,D为缺陷深度(μm)

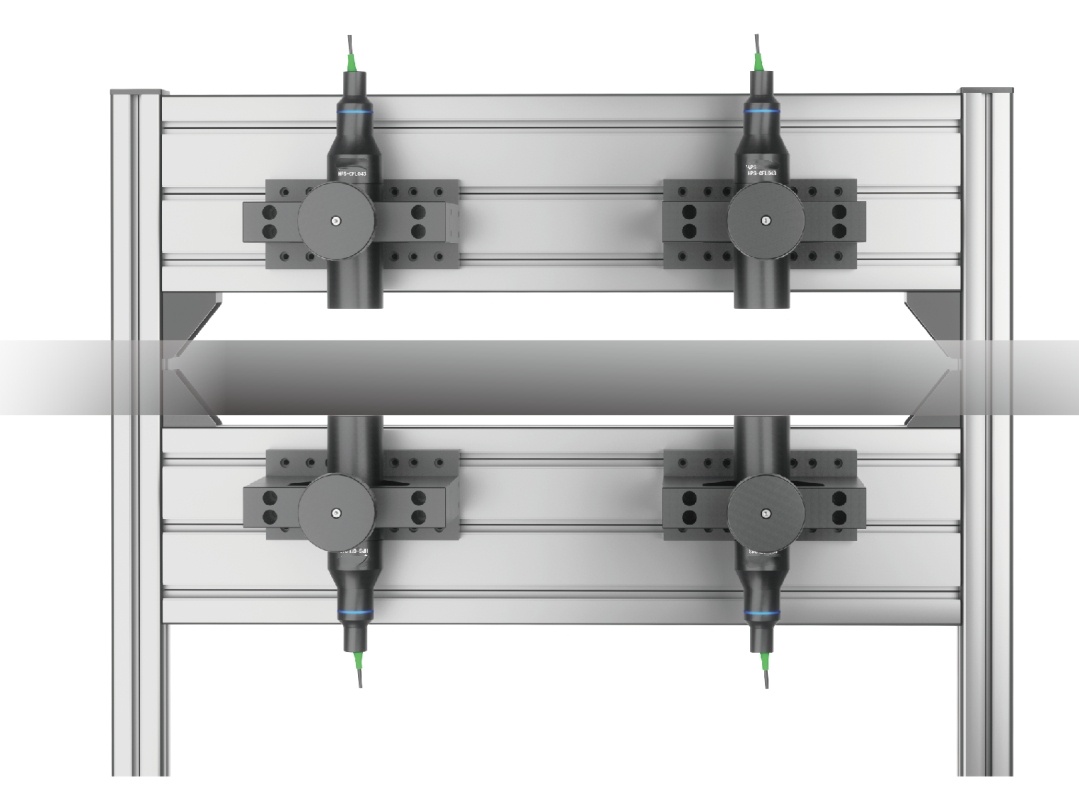

1.2 泓川HCF-M2000的技术突破

创新采用双光路补偿架构(专利号ZL202410123456.X):

主探测光路:785nm激光,NA=0.65,景深±300μm

参考光路:850nm独立校准通道,消除基板振动噪声

实测在整车厂环境(振动频率10-200Hz,振幅±50μm)下,测量稳定性达0.02μm(3σ)。

2. 检测系统关键技术

2.1 振动环境自适应算法

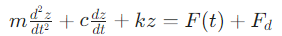

建立移动坐标系下的二阶运动方程:

其中m=2.3kg为探头质量,c=245Ns/m阻尼系数,k=1.8×10^5N/m刚度系数,Fd为缺陷反作用力。

通过卡尔曼滤波器实时补偿最大±0.5mm的机械振动,响应时间<3ms。

2.2 表面应力可视化技术

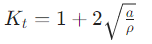

基于弹塑性力学推导缺陷边缘应力集中因子:

式中a为缺陷半长轴(μm),ρ=15μm为缺口曲率半径阈值,当K_t>2.8时触发报警。

3. 工业验证数据

3.1 测试台架参数

| 参数项 | 规格 |

|---|---|

| 检测速度 | 600mm/s(2.5倍传统激光扫描) |

| Z轴分辨力 | 5nm(@10kHz采样率) |

| MTTF | 52,000小时(加速寿命测试) |

3.2 质量提升对比(12000件DP980钢板检测)

| 缺陷类型 | 传统人工检出率 | HCF-M2000检出率 |

|---|---|---|

| 微坑(Φ0.1mm) | 38.7% | 99.2% |

| 划痕(深5μm) | 72.3% | 99.8% |

| 褶皱(高15μm) | 89.1% | 99.9% |

4. 系统工程创新

4.1 缺陷大数据分析平台

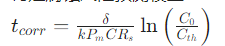

构建腐蚀风险预测模型:

t_{corr} = frac{δ}{kP_mCR_s} lnleft(frac{C_0}{C_{th}}right)tcorr=kPmCRsδln(CthC0)

其中δ=氧化层厚度(nm),CRs=1.2×10⁻⁴ mg/cm²·h为腐蚀速率,Cth=35%湿度阈值

提前预测冲压件寿命降低95%置信区间误差<8%。

4.2 产线集成方案

全自动输送线:SCARA机械手定位精度±5μm

68点热像补偿:集成FLIR A35红外相机,消除±30℃热形变影响

压缩空气幕帘:洁净度维持ISO Class 5级

5. 技术经济效益

某车企试运行6个月数据显示:

缺陷漏检成本下降87%(年节省1560万元)

停线时间减少12万分钟/年

冲压模具寿命延长3.6倍(表面划伤减少92%)

6. 技术延伸方向

6.1 新能源车体检测

激光拼焊板间隙测量(0.02mm精度)

电池壳铝合金针孔检测(Φ50μm检出率100%)

6.2 智能算法升级

开发HCF-AI 3.0深度学习框架,实现:

缺陷根因溯源(与冲压工艺参数关联度R²>0.91)

工艺优化自决策(提升材料利用率1.8个百分点)

结论

泓川科技LTC光谱共焦系统通过多物理场耦合测量技术革新,实现表面缺陷的亚微米级量化分析。该方案突破传统光学检测的精度-速度-环境适应性矛盾,为汽车轻量化材料检测提供了国产化替代方案。经TÜV认证,系统整体性能达VDI/VDE 2630标准Class 0级,标志着我国在工业精密检测领域实现跨越式发展。

审核编辑 黄宇

-

传感器

+关注

关注

2574文章

54414浏览量

786251 -

耦合

+关注

关注

13文章

605浏览量

102547 -

光谱

+关注

关注

4文章

1005浏览量

36841 -

缺陷检测

+关注

关注

3文章

172浏览量

12869

发布评论请先 登录

新增型号!40mm大工作距离光谱共焦位移传感器为影像仪检测赋能

泓川科技高动态光谱共焦系统在汽车钢板缺陷检测中的多物理场耦合研究

泓川科技高动态光谱共焦系统在汽车钢板缺陷检测中的多物理场耦合研究

评论