近两年新能源汽车和光伏储能市场的火热,让半导体供应上升到了很多公司战略层面的考虑因素。特别是SiC的供应更加紧俏。最近几年用户对SiC的使用更有经验,逐渐发挥出了其高效率高功率密度的优点,正在SiC使用量增大的阶段,却面临了整个市场的缺货的状态。碳化硅功率器件缺货有很多因素,目前前道是最大的瓶颈,特别是前道的“最前端” ,SiC衬底片和外延片是目前缺货最严重的材料。

面对这种问题,作为功率半导体的领头羊英飞凌又有哪些举措呢?一方面,英飞凌与多家晶圆厂签订长期供货协议推动其碳化硅(SiC)供应商体系多元化,保证晶圆供应。就在本月,英飞凌与中国碳化硅供应商北京天科合达半导体股份有限公司和山东天岳先进科技股份有限公司分别签订了长期协议,以确保获得更多而且具有竞争力的碳化硅材料供应。协议将为英飞凌供应高质量并且有竞争力的150毫米碳化硅晶圆和晶锭,以及助力英飞凌向200毫米直径碳化硅晶圆的过渡。其供应量预计将占到英飞凌长期需求量的两位数份额。另一方面,英飞凌继续在欧洲和亚洲扩产,增加碳化硅产能。

除此之外,英飞凌还有一个增加晶圆利用率的独门黑科技:冷切割(cold split)技术。几年前英飞凌收购了一家名为SILTECTRA的科技公司,其核心技术“冷切割”,是一种高效的晶体材料加工工艺,能够将材料损失降到最低。英飞凌目前已经开始将这项技术用于SiC晶锭的切割上,从而让单个晶锭可出产的芯片数量翻番。在未来,这项技术还可以用于晶圆制作过程中的切割,进一步提高芯片产量。

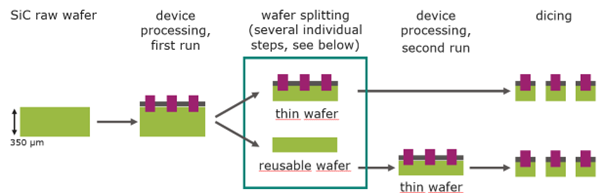

传统的芯片制作过程包括晶圆切片,外延生长,芯片正面工艺和背部减薄等。其中晶锭的切片和背部减薄工序对SiC材料的“浪费”最多,几乎可以达到四分之三。

晶圆切割工艺包括锯切割和研磨,其中锯切割通常采用金刚石线切割碳化硅的晶锭,效率低而且碳化硅晶锭和金刚石线的损耗也很高。不仅如此,锯切割的晶圆片切割面平整度比较差,这对后续SiC芯片的制作良率也造成一定的障碍。研磨除了在晶圆处理过程中需要使用之外,在芯片最后的背部减薄工艺中也经常会用到,这一步对于原材料的损耗也很大。针对传统的处理方式,冷切割技术则可以大大的提高晶圆利用率,并改进切面的平整度和良率。

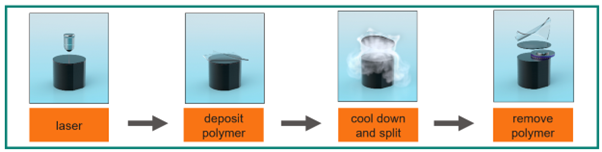

那么冷切割技术又是如何进行的呢?首先在碳化硅晶锭切片过程中,采用低温和激光技术切出晶圆片Wafer,这一步相比于锯切割对于材料的损耗几乎可以忽略不计。

在芯片工艺的最后,冷切割技术又可以替代背部减薄工艺,将本来需要磨掉的材料切下完整的一片晶圆片。更重要的是,这一片晶圆还可以再次利用,回到之前的工艺继续生产芯片。

通过晶锭的切片和背部减薄的切割方法,冷切割技术理论上可以达到传统晶圆处理方法4倍的利用率。不仅如此,冷切割技术还可以用于GaN晶锭的生产过程中。英飞凌目前已经在晶锭的切片过程中开始试产冷切割技术,未来两年会继续把冷切割技术用到背部减薄工艺中去。

英飞凌正着力提升碳化硅产能,以实现在2030年之前占据全球30%市场份额的目标。预计到2027年,英飞凌的碳化硅产能将增长10倍。英飞凌位于马来西亚居林的新工厂计划于2024年投产,届时将补充奥地利菲拉赫工厂的产能。迄今为止,英飞凌已向全球3,600多家汽车和工业客户提供碳化硅半导体产品。

-

英飞凌

+关注

关注

68文章

2443浏览量

142306 -

硅晶

+关注

关注

0文章

11浏览量

7738

发布评论请先 登录

重大突破!12 英寸碳化硅晶圆剥离成功,打破国外垄断!

如何利用 AI 算法优化碳化硅衬底 TTV 厚度测量数据处理

激光干涉法在碳化硅衬底 TTV 厚度测量中的精度提升策略

碳化硅衬底切割自动对刀系统与进给参数的协同优化模型

基于机器视觉的碳化硅衬底切割自动对刀系统设计与厚度均匀性控制

自动对刀技术对碳化硅衬底切割起始位置精度的提升及厚度均匀性优化

碳化硅衬底切割进给量与磨粒磨损状态的协同调控模型

基于进给量梯度调节的碳化硅衬底切割厚度均匀性提升技术

切割进给量与碳化硅衬底厚度均匀性的量化关系及工艺优化

碳化硅何以英飞凌?—— SiC MOSFET性能评价的真相

英飞凌达成200mm碳化硅(SiC)新里程碑:开始交付首批产品

英飞凌碳化硅晶圆处理黑科技——冷切割

英飞凌碳化硅晶圆处理黑科技——冷切割

评论