一、引言

碳化硅(SiC)衬底凭借优异性能在半导体领域地位关键,其切割加工精度和效率影响产业发展。自动对刀系统决定切割起始位置准确性,进给参数控制切割过程稳定性,二者协同优化对提升碳化硅衬底切割质量与效率意义重大。然而,当前研究多将二者独立分析,难以满足高精度切割需求,亟需构建协同优化模型。

二、自动对刀系统与进给参数协同优化的挑战

2.1 动态交互复杂

自动对刀系统确定的初始位置精度,会因进给过程中切割力、热效应导致衬底变形而改变;同时,进给参数设置不当,如进给速度过快,会使切割过程振动加剧,影响对刀系统的反馈精度,二者间存在复杂的动态交互关系 。

2.2 多参数耦合影响

对刀系统的光学参数、机械结构参数,与进给参数中的进给速度、切割深度等相互耦合。一个参数的调整会引发其他参数关联变化,难以精准把控各参数间的协同作用,增加优化难度 。

三、协同优化模型构建

3.1 模型架构设计

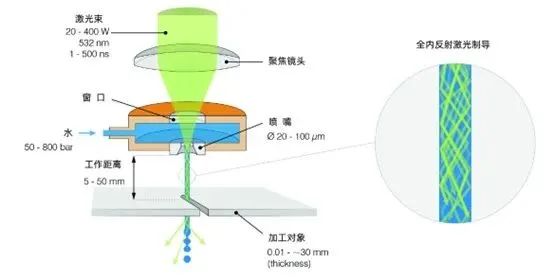

以碳化硅衬底切割质量(表面粗糙度、切割尺寸精度)为目标函数,将自动对刀系统参数(激光波长、光学元件焦距等)和进给参数(进给速度、切割深度)作为自变量。基于有限元分析和实验数据,建立参数与目标函数间的非线性关系模型,综合考虑切割过程中的物理现象,如热传导、材料去除机制 。

3.2 数据驱动方法

收集大量不同对刀参数和进给参数组合下的切割实验数据,运用机器学习算法(如神经网络、支持向量机)对数据进行训练,挖掘参数间的潜在规律,实现模型参数的动态优化与更新,提升模型对复杂工况的适应性 。

四、协同优化策略

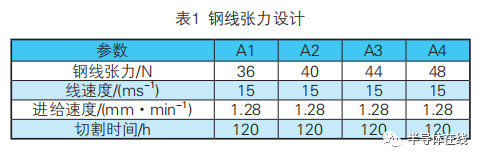

4.1 分级优化

先通过单因素实验确定对刀系统参数和进给参数的可行范围,再进行多参数组合优化。采用遗传算法、粒子群算法等智能优化算法,在可行范围内搜索最优参数组合,平衡计算效率与优化精度 。

4.2 实时反馈调整

在切割过程中,利用传感器实时采集衬底变形、切割力等数据,反馈至协同优化模型。模型根据实时数据动态调整对刀系统参数和进给参数,实现参数的自适应优化,确保切割过程始终处于最优状态 。

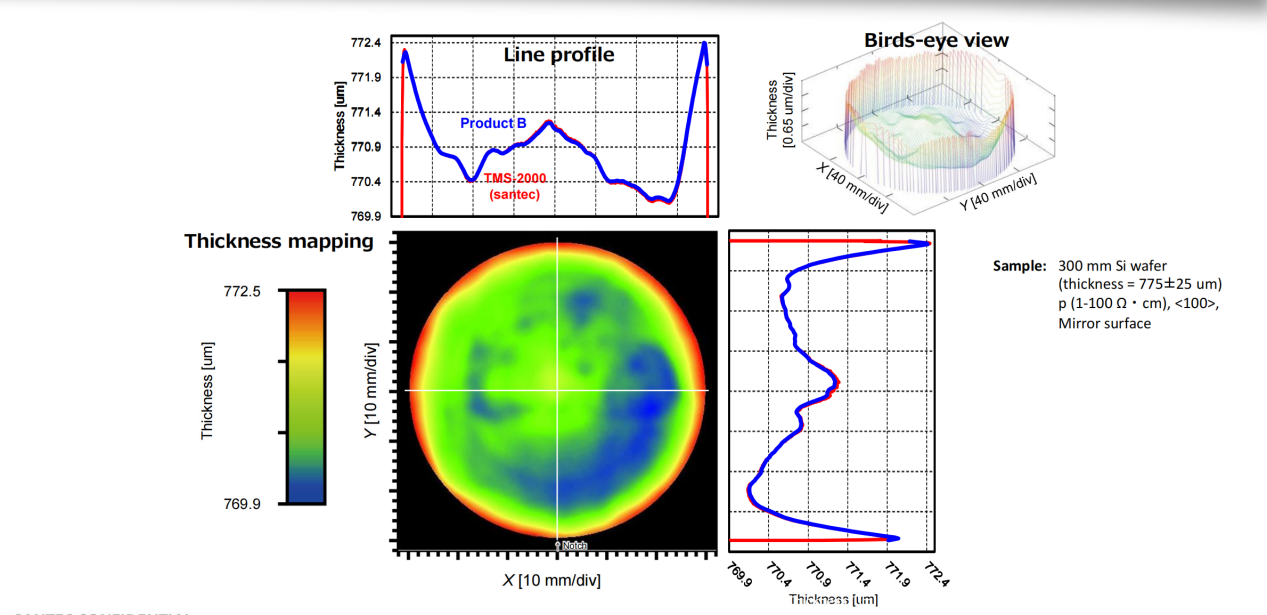

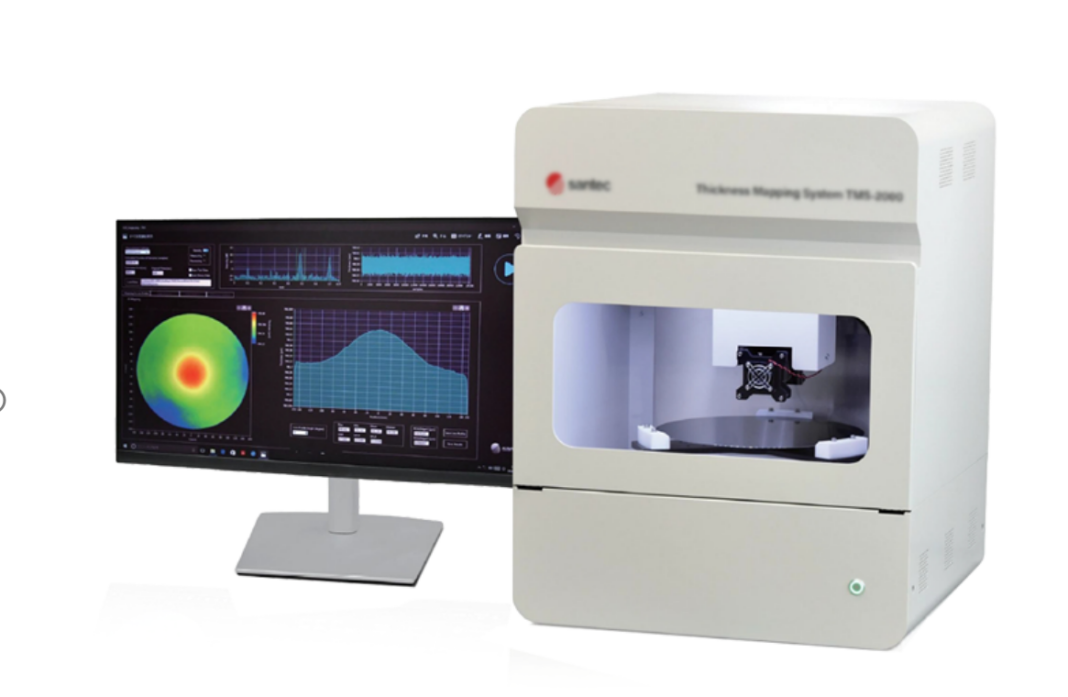

高通量晶圆测厚系统运用第三代扫频OCT技术,精准攻克晶圆/晶片厚度TTV重复精度不稳定难题,重复精度达3nm以下。针对行业厚度测量结果不一致的痛点,经不同时段测量验证,保障再现精度可靠。

我们的数据和WAFERSIGHT2的数据测量对比,进一步验证了真值的再现性:

(以上为新启航实测样品数据结果)

该系统基于第三代可调谐扫频激光技术,相较传统双探头对射扫描,可一次完成所有平面度及厚度参数测量。其创新扫描原理极大提升材料兼容性,从轻掺到重掺P型硅,到碳化硅、蓝宝石、玻璃等多种晶圆材料均适用:

对重掺型硅,可精准探测强吸收晶圆前后表面;

点扫描第三代扫频激光技术,有效抵御光谱串扰,胜任粗糙晶圆表面测量;

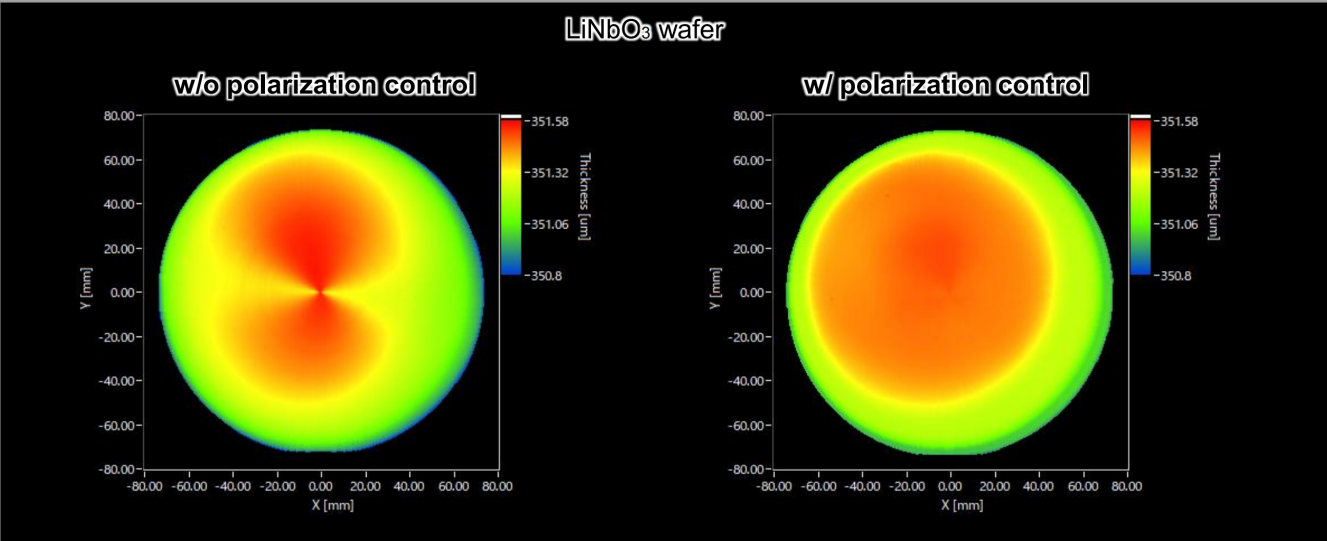

通过偏振效应补偿,增强低反射碳化硅、铌酸锂晶圆测量信噪比;

(以上为新启航实测样品数据结果)

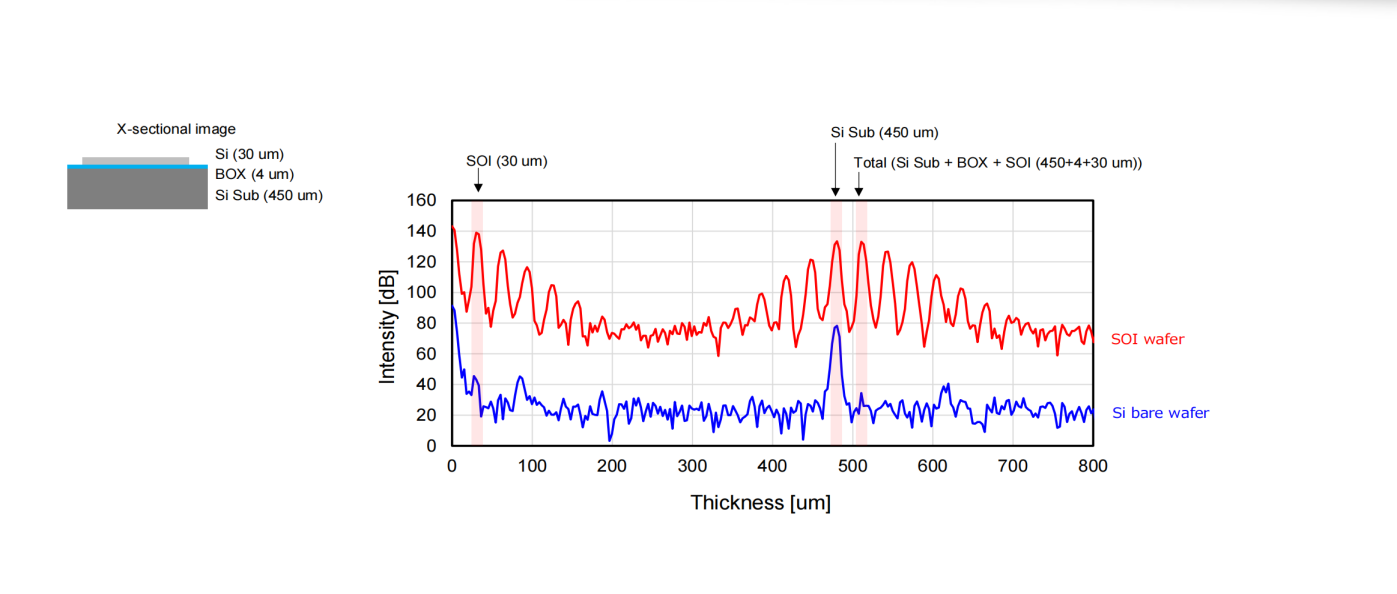

支持绝缘体上硅和MEMS多层结构测量,覆盖μm级到数百μm级厚度范围,还可测量薄至4μm、精度达1nm的薄膜。

(以上为新启航实测样品数据结果)

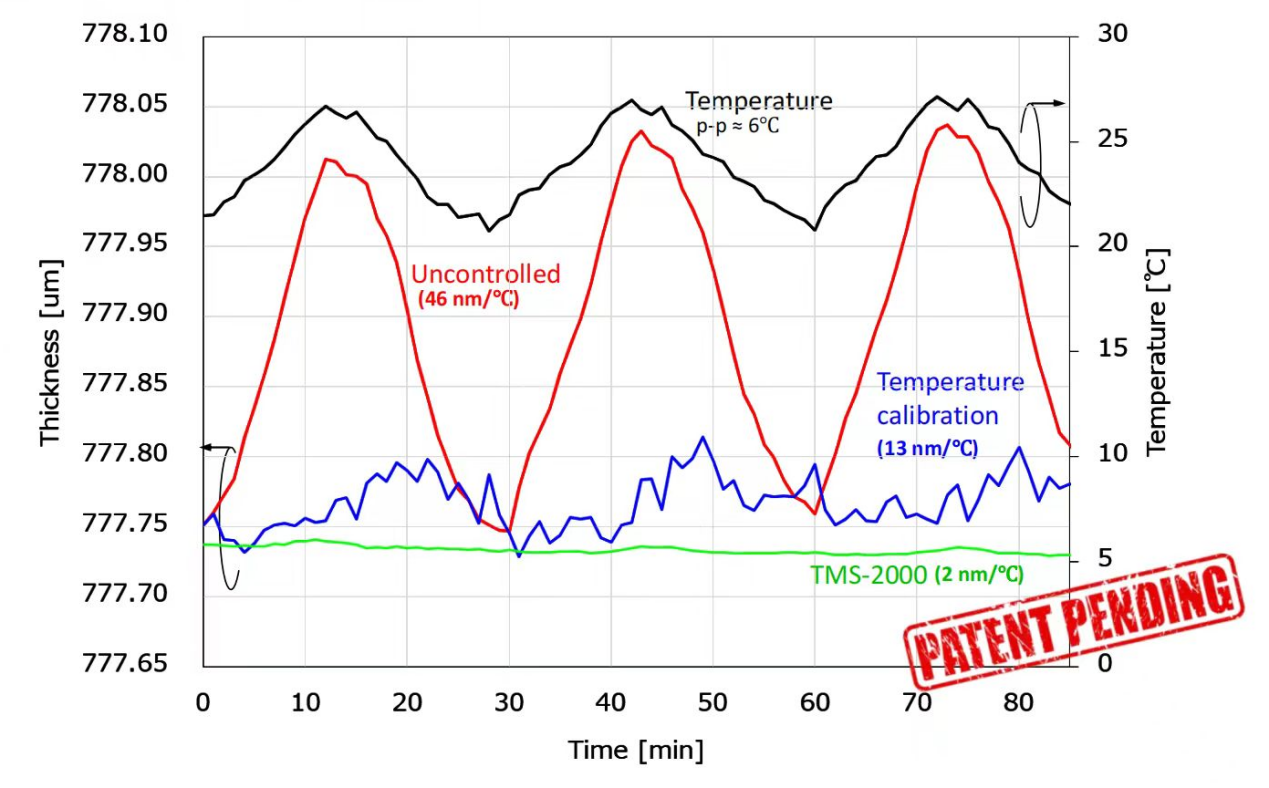

此外,可调谐扫频激光具备出色的“温漂”处理能力,在极端环境中抗干扰性强,显著提升重复测量稳定性。

(以上为新启航实测样品数据结果)

系统采用第三代高速扫频可调谐激光器,摆脱传统SLD光源对“主动式减震平台”的依赖,凭借卓越抗干扰性实现小型化设计,还能与EFEM系统集成,满足产线自动化测量需求。运动控制灵活,适配2-12英寸方片和圆片测量。

-

半导体

+关注

关注

336文章

29977浏览量

257989 -

SiC

+关注

关注

32文章

3502浏览量

68054 -

碳化硅

+关注

关注

25文章

3305浏览量

51705

发布评论请先 登录

碳化硅深层的特性

碳化硅衬底市场群雄逐鹿 碳化硅衬底制备环节流程

基于机器视觉的碳化硅衬底切割自动对刀系统设计与厚度均匀性控制

碳化硅衬底切割自动对刀系统与进给参数的协同优化模型

碳化硅衬底切割自动对刀系统与进给参数的协同优化模型

评论