电池制造的效率与质量成为行业竞争的加分项,深圳比斯特自动化设备有限公司凭借其半自动电池生产线,以“人机协作”模式实现了高效生产与精确控制的平衡。本文将深度解析该产线从电芯分选到成品检测的全流程,揭示其技术亮点与行业价值。

一、概述半自动生产线

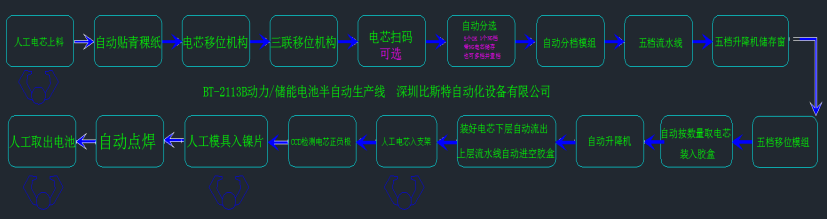

比斯特半自动生产线采用模块化、柔性化设计理念,将电池制造过程划分为电芯分选、模组组装、焊接集成、成品检测四大重要模块。每个模块既可独立运行,又能通过标准接口实现高效衔接,形成完整的生产流程。

产线设计充分考虑了人机协作的优化配置。这种设计既避免了全自动化产线的高投资风险,又克服了传统手工线效率低、一致性差的问题。在需要高精度、高重复性的工序采用自动化设备,而在需要灵活判断和复杂操作的环节保留人工介入空间。

整条产线的布局遵循精益生产原则,物料流向清晰,工作站间距合理,更大限度的减少无效搬运和等待时间。通过智能调度系统的引入,实现了生产过程的可视化管理,实时监控各环节状态,及时发现并解决生产瓶颈。

二、电芯分选

电芯分选是保证电池包一致性的第一道关键工序,其目的是确保电芯参数的一致性。比斯特产线采用“机械臂+激光测厚仪+测试仪”的组合,实现电芯厚度、电压、内阻的快速分级筛选。机械臂以每秒3颗的速度抓取电芯,激光测厚仪实时反馈厚度数据,误差控制在±0.01mm以内,内阻测试仪则通过四线法测量电芯内阻,精度达0.1mΩ。

人工复核环节进一步保障质量:操作员将分选后的电芯按批次码放入料盘,并通过目视检查剔除表面划痕、鼓包等缺陷。

三、模组组装

模组组装模块采用半自动化工作站设计,配备了自动涂胶系统、绝缘垫片贴附设备和极耳整形装置。六轴机械臂搭载视觉定位系统,将电芯按预设阵列堆叠成模组。机械臂通过3D相机识别电芯极耳位置,定位精度达0.05mm,堆叠速度达12秒/模组。极耳对齐与端板固定仍需人工完成:操作员使用定制化夹具辅助定位,确保电芯间距均匀,通过力矩扳手拧紧端板螺栓,扭矩控制精度达±2%,避免机械臂力度不均导致的模组变形。

在这一环节,半自动化的优势尤为明显。自动化工序保证了关键工艺参数的一致性,而人工操作则提供了处理异常情况的灵活性。这种组合既保证了产品质量,又保持了生产的适应性。

四、焊接集成

焊接工站是产线的重要环节,机器人完成极耳与汇流排的焊接路径规划,但焊接参数需人工根据材料特性实时调整。例如,针对磷酸铁锂与三元锂电芯,工人通过操作面板将激光功率从1500W调整至1800W,焊接速度从80mm/s降至60mm/s,确保熔深均匀。焊接完成后,工人用放大镜检查焊缝表面,剔除飞溅、气孔等不良品。

焊接部分配备了比斯特自主研发的智能焊接系统。该系统采用视觉定位技术,自动识别焊接位置,引导操作人员进行精确焊接。焊接参数实现数字化管理,每个焊点都有完整的工艺记录,确保焊接质量的稳定可靠。

五、成品检测

检测设备采用模块化设计,可根据不同产品要求灵活配置检测项目,测试项目包含:电性能测试、气密性检测、外观检查和充放电测试。

电性能测试系统能够自动完成电池包的电压、内阻、绝缘电阻等关键参数的测量,并与设计标准进行比对。气密性检测采用先进的差压法,能够精确检测微小泄漏。外观检查站配备高分辨率视觉系统,辅助操作人员发现表面缺陷。

检测数据实时上传至中央数据库,自动生成质量报告。系统支持统计过程控制(SPC)分析,帮助管理人员及时发现质量趋势变化。不合格品自动标记并分流至返修区,确保只有合格产品流入下一环节。

比斯特半自动生产线是现代制造业的一种智慧选择:在自动化与人工之间找到合适的平衡点,在投资与收益之间实现更优配置,在当前需求与未来发展之间建立合理桥梁。随着新能源产业的持续发展,比斯特将继续深化半自动产线的技术创新,帮助更多企业在自动化转型的道路上行稳致远,共同推动中国电池制造业向更高质量、更高效率的未来迈进。

审核编辑 黄宇

-

电芯

+关注

关注

14文章

824浏览量

27204

发布评论请先 登录

从电芯分选到成品检测:比斯特半自动生产线全流程解析

从电芯分选到成品检测:比斯特半自动生产线全流程解析

评论