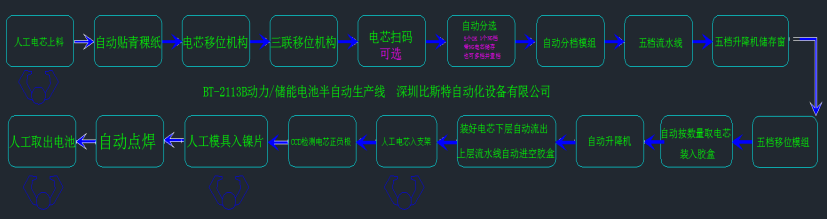

动力电池组半自动生产线是新能源汽车产业链中的关键环节,其核心在于通过机械化与人工协作实现高效、稳定的生产流程。该生产线不追求全自动化,而是根据工艺特点保留必要的人工干预环节,既保障了生产灵活性,又降低了设备投入成本。

生产线起始于电芯分选工序。电芯作为动力电池的基础单元,需经过严格筛选以确保一致性。分选过程中,机械臂根据预设参数完成电芯的搬运与排列,而人工则负责监控设备运行状态,并处理异常电芯。这种分工既发挥了机械的高效性,又利用了人工的判断能力,避免因设备误判导致批量质量问题。

接下来是模块组装环节。电芯通过激光焊接或超声波焊接技术连接成模块,此过程对焊接精度要求极高。半自动生产线采用可调节的焊接工装,配合人工校准,确保焊点位置与压力符合标准。模块组装完成后,需进行初步性能测试,如电压检测、内阻测量等。测试环节由设备自动完成,但结果判定仍需人工复核,确保数据可靠性。

系统集成是生产线的核心阶段。多个模块需在特定工装上完成组装,形成完整的动力电池组。此过程涉及冷却系统安装、线束连接、外壳封装等步骤。半自动生产线通过标准化工装与模块化设计,实现不同型号电池组的快速切换。人工在此阶段主要负责连接点检查、密封性验证等需要经验判断的环节,而重复性较高的组装动作则由设备完成。

质量控制贯穿整个生产线。从电芯分选到最终成品检测,每个环节均设置多重检验点。自动化检测设备负责基础参数采集,而人工则进行视觉检查与功能验证。这种双保险机制有效降低了产品缺陷率,同时避免了过度依赖单一检测方式可能导致的漏检风险。

半自动生产线的另一优势在于其维护成本较低。相比全自动化生产线,半自动设备结构更简单,故障排查更便捷。人工参与也使得生产线能够快速适应产品迭代,例如当电池设计变更时,只需调整部分工装参数或人工操作流程,无需大规模改造设备。

然而,半自动生产线也面临挑战。如何平衡人工与机械的分工比例,确保生产效率与质量控制的最优组合,是持续优化的重点。此外,操作人员的技能培训与标准化作业流程的制定,直接影响生产线的稳定运行。

总体而言,动力电池组半自动生产线通过机械与人工的协同,在效率、成本与质量之间找到了平衡点。随着技术进步与工艺优化,这种生产模式仍将在动力电池制造领域发挥重要作用。

审核编辑 黄宇

-

动力电池组

+关注

关注

1文章

21浏览量

8012

发布评论请先 登录

2113B储能/动力电池组半自动生产线:以“柔性+可靠”重新定义中端制造标准

动力电池组半自动生产线:效率与灵活性的平衡之道

动力电池组半自动生产线:效率与灵活的平衡之道

比斯特BT-1221B:开启储能/动力电池组生产的智能半自动新时代

BT-1221B储能/动力电池组半自动生产线:赋能新能源

比斯特 BT-2113:动力储能电池组全自动生产线出众的选择

电池全自动生产线:驱动新能源产业升级的核心引擎

电池组半自动生产线:效率与精度的平衡艺术

18650动力电池组PACK生产线:半自动化生产的卓越之选

电池自动生产线:驱动新能源时代的智能引擎

BT-2113-18650 动力储能电池组全自动生产线之第 5 单元:系统与防护设备保障生产的有序与安全

BT-2113-18650 动力储能电池组全自动生产线之第 2 单元:关键组装与品质保障

BT-2113-18650 动力储能电池组全自动生产线之第 1 单元:电芯处理的起点

BT-2113B-18/21电池组半自动生产线助力高效生产

动力电池组半自动生产线的工艺解析

动力电池组半自动生产线的工艺解析

评论