一、耐振动性能的核心突破

结构加固设计

双重缓冲结构:采用底部树脂固定与顶部弹性胶结合的方式,铝壳底部冲压加强筋,配合带金属支架的SMD贴片封装,使谐振频率避开发动机振动频段(80-120Hz)。例如,合粤电子的HDL系列电容在实测中可承受50G机械冲击,崎岖路况振动测试容量衰减率仅为常规产品的1/3,完全满足ISO 16750-3标准。

柔性端子技术:TDK的CeraLink系列采用柔性连接端子,在50G冲击下位移量<0.1mm,减少振动对内部结构的应力损伤。

蜂窝矩阵布局:宁德时代专利显示,将电容单元排列成六边形蜂窝结构,可使振动应力分散效率提升40%,增强整体抗振能力。

材料与工艺优化

高纯度铝箔与电解液:使用99.99%纯度蚀刻铝箔,表面积提升40%,配合梯度孔径设计,确保低温下电解液充分浸润。电解液采用乙二醇、γ-丁内酯等复合体系,添加稀土元素络合剂,电导率在-40℃仍保持5mS/cm以上,减少低温凝固风险。

激光焊接密封:金属外壳通过激光焊接实现气密性密封,氦气检漏率<1×10⁻⁸Pa·m³/s,防爆阀设计压力精确控制在1.8±0.2MPa,防止振动导致的压力积聚。

测试验证体系

机械冲击测试:通过20G机械冲击试验(持续6ms)和10-2000Hz随机振动测试(持续96小时),模拟整车30万公里工况,要求参数漂移不超过标称值的5%。

复合环境测试:在-40℃至125℃宽温范围内,结合振动测试验证电容稳定性。例如,某德系车企要求电容在-40℃~180℃范围内容量变化率≤±5%。

二、高耐压性能的技术支撑

介质材料创新

阳极氧化膜技术:通过分段赋能形成双层介电结构,高温漏电流降低至0.01CVμA以下,支持160V高压长期稳定运行。例如,160V高耐压电容在125℃耐久性测试中,2000小时老化后容量衰减率仅为8%,远低于行业标准的20%。

纳米级陶瓷颗粒掺杂:增强介质层温度适应性,使电容在-55℃至+125℃温差下容量波动控制在±5%以内,优于普通电容的±20%。

电极与结构优化

超高纯度蚀刻箔:铝箔表面蚀刻孔洞深度控制在微米级,有效表面积提升5-8倍。配合新型乙二醇基电解液体系,添加磷酸三甲酯等耐高压添加剂,可将闪火电压提升至650V以上。

多层串联结构:针对800V平台,采用多个电容单元垂直堆叠并串联连接,实现电压分压效果。例如,村田制作的GCG系列在直径18mm封装内实现800V额定电压,纹波电流承受能力达5.2A@100kHz。

高压认证与测试

AEC-Q200认证:涵盖温度循环(-55℃~+125℃循环1000次)、高温存储(125℃下1000小时)、湿热偏压、机械冲击、振动等40余项严苛测试,平均失效率需低于1PPM。

高压老炼测试:施加1.5倍额定电压进行72小时通电老化,确保电容在高压下的长期稳定性。例如,某800V平台车型实测显示,新型高压电容在400V工作电压下损耗角正切值(tanδ)降低到0.15以下。

三、实际应用案例与性能验证

逆变器应用

特斯拉Model 3:电机控制器采用12颗并联的轴向引线电容,纹波电流处理能力达18A@100kHz,有效抑制电机启动时的浪涌电流。

小鹏G9:采用“双电容阵列”方案,通过正负极独立布局设计,将等效串联电阻(ESR)控制在5mΩ以下,解决高电压下的热积累问题。

极端环境测试

低温启动:在-55℃低温启动测试中,容量恢复时间缩短60%至<2秒,满足北方严寒地区电动车冷启动需求。

高温耐久:125℃高温下寿命超5000小时,容量保持率>90%,避免因温度波动导致的PWM调制波形畸变。

振动与高压复合测试

某头部车企实测:在漠河-40℃至吐鲁番80℃的温差循环中,结合10-2000Hz振动测试,电容失效率远低于车规级要求的0.1‰标准。

审核编辑 黄宇

-

新能源

+关注

关注

27文章

6577浏览量

113409 -

铝电解电容

+关注

关注

1文章

341浏览量

14065 -

汽车逆变器

+关注

关注

0文章

4浏览量

5476

发布评论请先 登录

48V 轻混系统 车规铝电解电容 10 万小时超长寿命

车规车规铝电解电容抗电磁干扰:新能源汽车雷达识别准

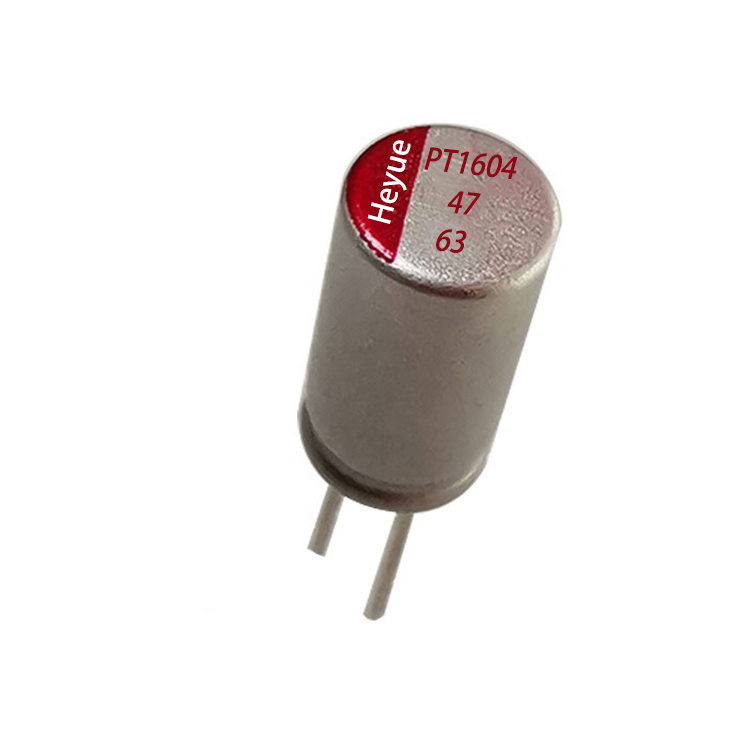

合粤车规铝电解电容:160V高耐压,轻松应对汽车高压电路

合粤车规铝电解电容:为新能源汽车电池管理系统“保驾护航”

新能源汽车 BMS 低压回路:车规铝电解电容如何守护信号采集精度?

新能源汽车逆变器车规铝电解电容在耐振动和高耐压方面的技术特性

新能源汽车逆变器车规铝电解电容在耐振动和高耐压方面的技术特性

评论