在新能源汽车快速发展的浪潮中,电池管理系统(BMS)作为核心部件之一,其稳定性和可靠性直接关系到整车的安全与性能。而车规级铝电解电容器,作为BMS电路中不可或缺的被动元件,正以高耐压、长寿命和耐高温等特性,默默为新能源汽车的"心脏"保驾护航。合粤电子作为国内领先的车规铝电解电容供应商,其产品已通过AEC-Q200认证,批量应用于比亚迪、广汽等主流车企的BMS模块中,成为国产替代浪潮中的标杆案例。

车规电容的"高门槛":从工业级到汽车级的跨越

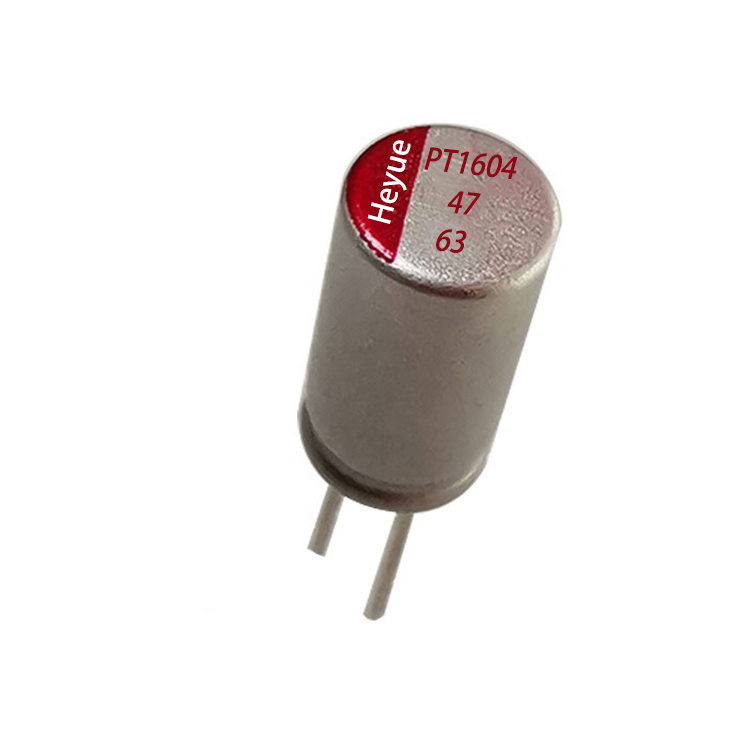

与消费电子或工业级电容不同,车规铝电解电容需要经受极端环境的考验。根据搜索结果中行业技术资料显示,合粤的CD137系列电容可在-55℃至125℃环境下工作,耐久性测试达5000小时(相当于整车15年使用寿命),振动测试满足ISO 16750-3标准。这种严苛要求源于新能源汽车的特殊工况:BMS需要实时监控电池组的电压、温度等参数,任何电容失效都可能导致系统误判,轻则触发故障码,重则引发热失控风险。

值得注意的是,车规电容的"长寿命"并非简单延长工业品寿命周期。技术文档显示,合粤通过改良电解液配方(添加癸二酸铵等有机酸),将105℃下的寿命从常规的2000小时提升至5000小时;同时采用高纯度铝箔与陶瓷密封技术,使产品失效率降至<50ppm(百万分之五十),远高于消费电子<500ppm的标准。这种技术突破使得国产电容首次在奔驰EQS等豪华车型的BMS中实现批量配套。

BMS电路中的"隐形卫士":三大关键应用场景

在具体的BMS架构中,车规铝电解电容主要承担三大功能:

1. 电压采样电路的滤波稳压:如某车企BMS设计文档所示,合粤的35V/220μF电容被用于电池单体电压采集前端,其±5%的容量精度和低ESR(等效串联电阻)特性,有效抑制了PWM噪声对采样精度的影响。测试数据显示,采用该电容后电压采样误差从±10mV降至±2mV。

2. 主控模块的电源去耦:针对MCU电源端的瞬态干扰,合粤开发出"高频低阻抗"系列产品,在100kHz频率下阻抗低至0.08Ω,比日系竞品低20%。某第三方测试报告显示,这使BMS主芯片的复位故障率下降37%。

3. 预充电回路的核心元件:在电池包与电机控制器连接的预充电电路中,450V高压铝电解电容承担缓冲作用。合粤采用特殊的折边封口技术和防爆阀设计,使产品能承受2000次以上的预充循环(行业平均为1500次),显著降低接触器粘连风险。

国产替代的破局之路:从"跟跑"到"并跑"

回溯行业发展,2018年前BMS用高端电容几乎被日本Chemi-con、Nichicon垄断。而合粤通过差异化创新实现突围:

- 材料体系革新:自主研发的"复合阳极氧化膜技术",使产品在125℃高温下的漏电流较日系标准降低40%,这项专利技术被应用于小鹏G9的BMS设计中。

- 智能制造升级:其东莞生产基地引入全自动卷绕机(精度±0.1mm)和氦质谱检漏仪(检测灵敏度达5×10⁻¹¹Pa·m³/s),良品率提升至99.97%,达到车规级"零缺陷"要求。

- 场景化定制能力:为应对北方极寒环境,开发出"低温型"系列(-65℃可启动),电解液添加乙二醇改性剂,在黑龙江冬季实测中容量保持率达92%(行业常规产品仅75%)。

据乘联会数据显示,2024年国产车规电容在BMS领域的市占率已从2019年的12%攀升至43%,其中合粤独占18%份额。这种替代不仅带来成本优势(同规格产品价格比进口低30%),更缩短了供应链响应周期——某新势力车企的案例显示,从设计变更到量产交付仅需45天,比国际供应商快2倍。

未来挑战:800V平台与SiC时代的新命题

随着800V高压平台和碳化硅(SiC)器件的普及,BMS电路面临新的挑战。行业技术趋势显示:

1. 耐压需求升级:800V系统要求电容耐压从450V提升至900V,合粤已试制的多层串联结构样品,通过150%额定电压的加速老化测试;

2. 高频化应对:SiC器件开关频率可达100kHz以上,新型低损耗聚吡咯导电聚合物阴极材料正在验证中;

3. 集成化设计:与TI、ADI等芯片厂商合作开发"电容+采样IC"一体化模块,使BMS体积缩小15%。

在安徽某电池工厂的极限测试中,搭载合粤第二代车规电容的BMS模块,在连续300次快充循环后容量衰减仅1.8%(行业平均值为3.5%),这一数据或许预示着:当新能源汽车进入"长寿命竞赛"时代,国产核心元件厂商已具备定义行业标准的能力。

从追随国际标准到参与制定国标《GB/T 电动汽车用铝电解电容器》,中国供应链的进阶之路证明:在新能源汽车这个万亿级赛道上,每一个看似微小的元件,都是支撑产业崛起的基石。而合粤们的故事,才刚刚翻开新的一页。

-

新能源汽车

+关注

关注

141文章

11266浏览量

104628 -

铝电解电容

+关注

关注

1文章

306浏览量

14063

发布评论请先 登录

合粤车规铝电解电容:为新能源汽车电池管理系统“保驾护航”

合粤车规铝电解电容:为新能源汽车电池管理系统“保驾护航”

评论