深度解析基本半导体34mm半桥SiC碳化硅MOSFET功率模块在工业电源领域的应用价值与技术革新

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

执行摘要

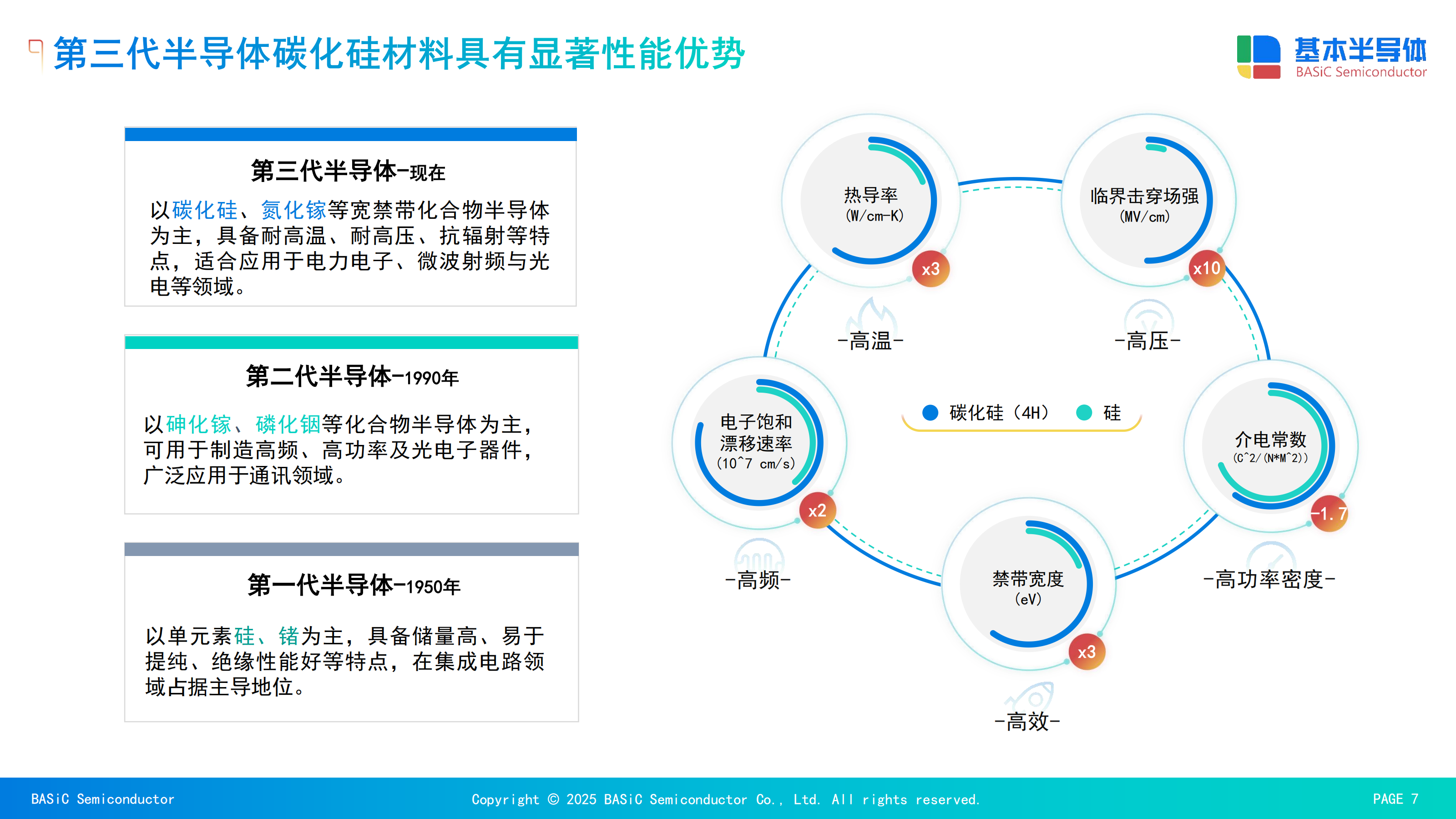

在全球工业电力电子技术向高频化、高能效化和高功率密度化转型的关键时期,以碳化硅(SiC)为代表的第三代宽禁带半导体技术正逐步重塑传统的功率转换架构。倾佳电子力推的基本半导体(Basic Semiconductor)34mm半桥SiC MOSFET功率模块(BMF系列),进行详尽的垂直应用价值分析。探讨该系列模块在电镀电源、电解电源、感应加热电源、逆变焊机、移相全桥(PSFB)DC/DC变换器、以及高频风机与高效水泵变频器等七大核心工业场景中的技术优势、系统级收益及工程实现路径。

基本半导体基于第三代SiC沟槽栅芯片技术与高性能氮化硅(Si3N4)AMB陶瓷基板封装技术的结合,不仅解决了传统硅基IGBT在开关损耗与热管理上的物理瓶颈,更为工业电源的拓扑创新提供了物理基础。通过对BMF60R12RB3、BMF80R12RA3、BMF120R12RB3及BMF160R12RA3等型号的深入剖析,我们发现其应用价值远超单一的效率提升,更体现在对磁性元件体积的数倍缩减、系统动态响应的质变以及在恶劣工况下可靠性的数量级飞跃。特别是在逆变焊机应用中,相较于高速IGBT,SiC方案在将开关频率提升四倍(从20kHz至80kHz)的同时,仍能实现总损耗降低约20%,彻底改变了该类设备的形态与能效标准。通过多维度的技术论证与数据支撑,全面揭示这一变革背后的深层逻辑。

第一章 工业电力电子的代际更迭与SiC技术的崛起

1.1 硅基功率器件的物理极限与工业痛点

在过去的三十年中,绝缘栅双极型晶体管(IGBT)一直是中大功率工业电源的核心开关器件。然而,随着工业4.0对能源利用效率和设备紧凑度的要求日益严苛,硅材料的物理极限已成为制约技术发展的“天花板”。

1.1.1 拖尾电流与开关损耗的博弈

IGBT作为双极型器件,其关断过程伴随着少数载流子的复合,这不可避免地产生了“拖尾电流”。在感应加热、逆变焊机等需要高频硬开关的应用中,这种拖尾电流会导致巨大的关断损耗(Eoff)。为了控制热量,工程师不得不限制开关频率,通常在20kHz左右。这直接导致了变压器、电感等磁性元件体积庞大,铜损和铁损居高不下,设备笨重且动态响应迟缓。

1.1.2 导通压降的非线性特征

IGBT具有固定的集射极饱和压降(VCE(sat)),通常在1.5V至2.0V之间。这意味着即便在轻载条件下,器件也会产生显著的导通损耗。对于风机、水泵等经常运行在部分负载工况下的设备,这种非线性压降严重拉低了全生命周期的综合能效。

1.2 34mm封装标准的战略意义

在工业电源领域,34mm和62mm是应用最为广泛的功率模块封装标准。基本半导体推出的BMF系列采用了标准的34mm半桥封装,这一策略具有深远的市场与工程意义。

无缝升级路径:对于大量现有的基于34mm IGBT模块设计的电镀电源或焊机,设计人员无需更改散热器结构或机械布局,即可通过替换SiC模块实现性能跃升。这种“原位替换”的潜力极大地降低了企业拥抱新技术的门槛。

低杂散电感设计:尽管封装外形标准,但SiC的高速开关特性(dv/dt>50V/ns)对封装内部的杂散电感提出了极高要求。基本半导体通过优化内部键合线布局与端子结构,显著降低了寄生电感,抑制了关断电压尖峰,使得模块能够充分发挥SiC芯片的高速潜力而不至于被过压击穿。

第二章 基本半导体BMF系列模块的技术架构解析

要理解BMF系列在具体应用中的价值,首先必须剖析其内部的芯片技术与封装工艺。正是这些微观层面的创新,决定了宏观系统层面的性能表现。

2.1 第三代SiC MOSFET芯片技术核心

基本半导体BMF系列搭载了第三代SiC MOSFET芯片,这一代技术相比平面型SiC器件,在比导通电阻(Rds(on),sp)与栅极氧化层可靠性之间取得了更优的平衡。

2.1.1 极低的比导通电阻与温度特性

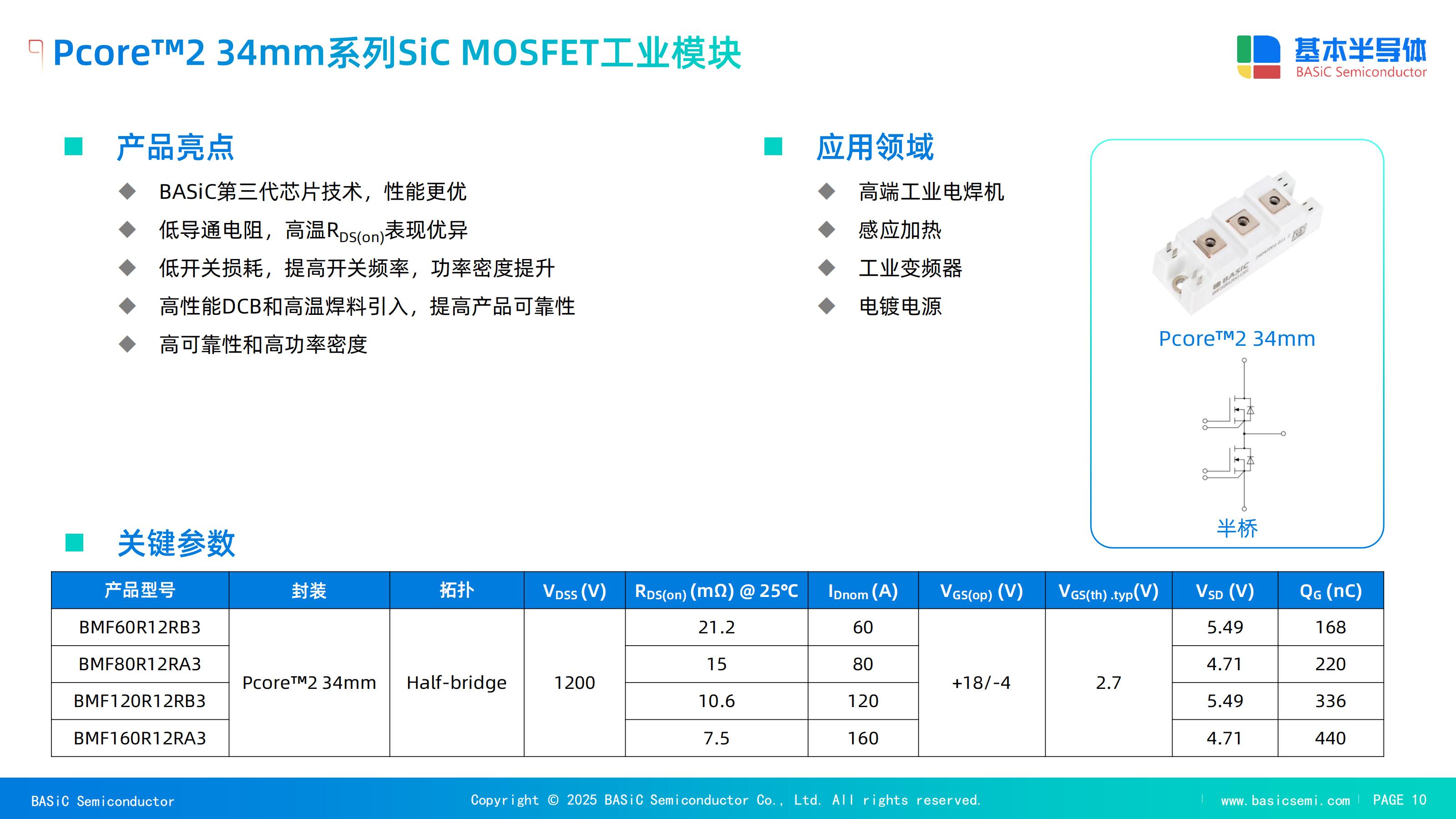

BMF系列覆盖了从60A到160A的电流等级,其导通电阻特性如下表所示:

表2-1:BMF系列模块导通电阻参数概览

| 型号 | 额定电流 (ID) | 典型导通电阻 (RDS(on) @ 25°C) | 典型导通电阻 (RDS(on) @ 175°C) | 温度系数影响分析 |

|---|---|---|---|---|

| BMF160R12RA3 | 160 A | 7.5 mΩ | 14.5 mΩ | 大电流应用首选,高温损耗增加可控。 |

| BMF120R12RB3 | 120 A | 10.6 mΩ | 18.6 mΩ | 平衡成本与性能,适合中功率电源。 |

| BMF80R12RA3 | 80 A | 15.0 mΩ | 26.7 mΩ | 高频焊机黄金选型,高速开关优化。 |

| BMF60R12RB3 | 60 A | 21.2 mΩ | 37.3 mΩ | 小功率高频风机/泵类驱动优选。 |

深入洞察:与IGBT不同,SiC MOSFET表现为纯阻性特性。以BMF160R12RA3为例,在100A负载下,25°C时的压降仅为100A×0.0075Ω=0.75V,远低于同等级IGBT约1.5V-2.0V的压降。即便在175°C结温下,压降约为1.45V,依然具有优势。这种特性在电镀电源和水泵变频器的轻载运行中,能够带来立竿见影的节能效果。

2.1.2 集成SiC肖特基二极管(SBD)的性能红利

传统的SiC MOSFET体二极管虽然理论上能够续流,但存在由于双极性退化(Bipolar Degradation)导致的导通电阻漂移风险,且其反向恢复特性虽优于硅,但仍非完美。基本半导体在BMF系列模块中集成了采用了抗退化工艺,这一设计带来了两大核心价值:

消除反向恢复损耗(Qrr≈0):

在移相全桥DC/DC和图腾柱PFC等拓扑中,死区时间内二极管需要续流。当主开关管再次开通时,二极管的反向恢复电流会叠加在主开关管上,造成巨大的开通损耗。BMF80R12RA3在175°C下的反向恢复电荷(Qrr)仅为1.6 μC 1,几乎可以忽略不计。这不仅降低了开关损耗,更大幅减少了电磁干扰(EMI),简化了滤波电路设计。

2.2 封装革命:高性能氮化硅(Si3N4)AMB基板

在工业应用中,热管理与机械可靠性往往比电气性能更为关键。基本半导体BMF系列摒弃了传统的氧化铝(Al2O3)DBC基板,转而采用了成本更高但性能卓越的氮化硅(Si3N4)活性金属钎焊(AMB)基板。

2.2.1 热导率与散热能力的飞跃

Si3N4陶瓷的热导率约为90 W/mK,远高于Al2O3的24 W/mK 。这意味着芯片产生的热量能够以更低的热阻传导至铜底板。

数据支撑:BMF160R12RA3的结壳热阻(Rth(j−c))低至0.29 K/W 。

应用价值:在感应加热电源中,功率器件往往工作在极高的热流密度下。低热阻特性使得BMF模块在同等散热条件下能输出更大的功率,或者在同等功率下降低结温,从而延长器件寿命。

2.2.2 机械强度与热循环寿命

逆变焊机等设备的工作模式具有显著的间歇性(焊接-停顿-焊接),这导致功率模块经历剧烈的温度循环。不同材料的热膨胀系数(CTE)失配会导致焊接层疲劳甚至基板断裂。

Si3N4陶瓷的抗弯强度高达700 N/mm2,断裂韧性为6.0 Mpa/m,远超Al2O3(450 N/mm2, 4.2 Mpa/m)1。结合AMB工艺带来的更强铜-陶瓷结合力,BMF模块的热循环寿命是传统模块的数倍。这对于经常在恶劣工地环境下使用的逆变焊机而言,意味着设备故障率的显著降低和品牌口碑的提升。

第三章 应用场景深度剖析:电镀与电解电源

电镀与电解工业是典型的高耗能行业,其电源系统通常要求低电压(几十伏)但极大的电流(数千至数万安培)。尽管BMF系列是1200V的高压器件,但在这些电源的高压侧原边逆变环节,它们扮演着至关重要的角色。

传统的电镀电源多采用工频变压器配合晶闸管相控整流,体积庞大、功率因数低、纹波大,且很难实现精确的镀层控制。现代电镀电源普遍转向高频开关电源架构,即:三相380V交流输入 -> 整流滤波 -> 高频逆变(原边) -> 高频变压器 -> 副边整流 -> 直流输出。

3.2 BMF系列在原边逆变中的价值

3.2.1 频率提升与变压器小型化

在数千安培输出的电镀电源中,高频变压器是体积和重量最大的部件。

SiC优势:利用BMF160R12RA3 ,设计人员可以将原边逆变频率从IGBT时代的20kHz提升至50kHz-100kHz。

物理机制:根据变压器电动势方程 E=4.44fNBS,频率 f 的提升直接允许减小磁芯截面积 S 或匝数 N。这意味着变压器体积可缩小50%以上,铜材消耗大幅减少。

经济效益:虽然SiC模块单价高于IGBT,但变压器铜材和磁芯成本的节省、机柜体积缩小带来的物流与占地成本降低,往往能覆盖器件成本的增加,实现系统级降本。

3.2.2 提升镀层质量的动态响应

高品质的电镀(如PCB电镀、贵金属电镀)经常使用脉冲电镀电源。这要求电源能够快速切换输出电流的极性和大小。

高速开关:BMF系列模块纳秒级的开通与关断速度(例如BMF120R12RB3的tr仅为55ns ),使得电源能够输出极陡峭的脉冲波形。

工艺价值:陡峭的脉冲边缘有助于细化镀层晶粒,提高镀层的致密性和结合力,减少添加剂的使用,从而直接提升电镀产品的良率和质量。

3.2.3 恶劣环境下的可靠性护盾

电镀车间通常充斥着酸碱腐蚀性气体和高湿度。

铜底板设计:BMF系列的铜底板 提供了优异的耐腐蚀潜力和热容。

AMB基板:在24小时不间断运行的电解槽电源中,模块长期处于稳态热负荷下。Si3N4 AMB基板的高导热性确保了芯片结温始终处于安全范围,避免了因长期过热导致的参数漂移或失效,保障了生产线的连续性。

第四章 应用场景深度剖析:感应加热电源

感应加热广泛应用于金属熔炼、透热淬火、表面热处理等领域。其核心原理是利用交变磁场在工件内部产生涡流。加热的深度(趋肤深度)与频率的平方根成反比,因此不同工艺对频率有着严格要求。

4.1 突破频率瓶颈,实现精密加热

对于齿轮表面淬火、细金属丝加热等应用,往往需要100kHz甚至更高的频率。

IGBT的局限:在100kHz下,IGBT的拖尾电流会产生巨大的关断损耗,导致器件迅速过热烧毁。此前这类高频电源多采用MOSFET(功率受限)甚至电子管(寿命短、效率低)。

BMF系列的突破:BMF60R12RB3和BMF80R12RA3凭借极低的开关损耗,能够轻松工作在100kHz-300kHz频段。

应用价值:这使得大功率固态感应加热设备能够覆盖高频精密加热领域,替代老旧的电子管设备,不仅能效提升30%以上,更消除了高压电子管的安全隐患和维护成本。

4.2 谐振拓扑中的鲁棒性保障

感应加热电源通常采用串联谐振或并联谐振拓扑,力求实现零电压开关(ZVS)以减少损耗。

工况挑战:在加热过程中,随着工件温度升高(特别是超过居里点后),工件磁导率发生剧变,导致谐振回路参数漂移,系统可能瞬间失谐,进入硬开关状态。

SiC的应对:

高耐压余量:1200V的额定电压为电网波动和谐振过压提供了充足的安全裕度。

硬开关耐受力:即便在失谐导致的硬开关工况下,BMF系列极小的Qrr和Eoff也能保证器件不会因过热而瞬间失效。

雪崩耐量:SiC MOSFET本身具备一定的雪崩击穿耐受能力,能吸收回路中多余的感性储能,防止电压尖峰击穿器件。

4.3 无功功率处理与热管理

在感应加热中,感应线圈往往表现为低功率因数的感性负载,需要大量的无功功率在槽路中振荡。这导致流经开关管的电流有效值(RMS)很高,产生显著的导通损耗。

低RDS(on)优势:BMF160R12RA3的7.5mΩ导通电阻 能显著降低大电流下的导通损耗。

散热设计:结合Si3N4基板的低热阻,使得模块在处理大电流无功振荡时,温升控制更为从容,允许设计更为紧凑的水冷散热系统。

第五章 应用场景深度剖析:逆变焊机

逆变焊机市场正向着便携化、数字化和高可靠性方向发展。SiC技术的引入被视为焊机技术的一次重大迭代。

5.1 频率与功率密度的极致追求

便携式工业焊机要求单人即可搬运,这就对重量和体积提出了极致要求。

频率倍增:传统IGBT焊机工作在20kHz左右。使用BMF80R12RA3 ,可以将频率提升至80kHz-100kHz。

体积缩减:频率提升4倍,意味着主变压器和输出滤波电感的体积可缩小至原来的1/4左右。这不仅大幅减轻了重量,还减少了昂贵的铜材使用。

5.2 仿真验证:SiC vs IGBT的能效对决

根据基本半导体提供的仿真数据 ,在20kW全桥焊机拓扑中,对比BMF80R12RA3与主流高速IGBT的表现令人震撼:

表5-1:20kW焊机全桥拓扑损耗对比仿真

| 参数 | SiC方案 (BMF80R12RA3) | IGBT方案 (某主流品牌高速型号) | 变化幅度 |

|---|---|---|---|

| 开关频率 | 80 kHz | 20 kHz | 频率提升 4倍 |

| 导通损耗 | 15.93 W | 37.66 W | 降低 58% |

| 开通损耗 | 38.36 W | 64.26 W | 降低 40% |

| 关断损耗 | 12.15 W | 47.23 W | 降低 74% |

| 单管总损耗 | 80.29 W | 149.15 W | 降低 46% |

| H桥总损耗 | 321.16 W | 596.6 W | 总热耗降低 46% |

深度解读:

数据显示,即便SiC模块运行在IGBT 4倍的频率下,其总损耗依然只有IGBT方案的一半左右。这意味着:

散热器减重:损耗减半,散热器体积和风扇功率可大幅减小。

整机效率提升:整机效率提升约1.5% ,对于大功率设备而言,这意味着显著的节能。

频率红利:在获得损耗降低的同时,享受了高频带来的磁性元件小型化红利。

5.3 应对热疲劳的材料科学

焊机的工作特点是“起弧-焊接-断弧”的循环。起弧瞬间电流极大,断弧时电流为零。这种剧烈的功率波动导致芯片温度剧烈波动。

热机械应力:芯片、焊料、基板、底板的热膨胀系数不同,温度循环会在界面处产生剪切应力,久而久之导致焊料层开裂或键合线脱落。

Si3N4 AMB护航:BMF系列采用的氮化硅AMB基板,其热膨胀系数(2.5 ppm/K)与SiC芯片(4.0 ppm/K)更为匹配 ,且基板本身机械强度极高。这使得模块能够承受数万次甚至更多的热冲击循环,极大地提升了焊机在恶劣工工地环境下的耐用性。

第六章 应用场景深度剖析:移相全桥(PSFB)DC/DC变换器

PSFB是中大功率隔离型DC/DC变换器的主流拓扑,广泛应用于电动汽车充电桩、通信电源和储能变流器。其核心优势在于利用变压器漏感和开关管结电容实现零电压开通(ZVS)。

6.1 拓展ZVS范围,提升轻载效率

PSFB的软开关特性依赖于滞后臂的能量能够抽走开关管的输出电容(Coss)中的电荷。

SiC特性:BMF系列SiC MOSFET的Coss(如BMF120R12RB3为314pF )远小于同规格的超级结MOSFET或IGBT,且具有良好的线性度。

应用价值:较小的Coss意味着实现ZVS所需的能量更小。因此,PSFB变换器可以在更宽的负载范围内(尤其是轻载条件下)维持ZVS运行。这对于储能系统或充电桩这种负载变化剧烈的应用至关重要,能显著提升全负载范围的加权效率。

6.2 800V/1000V高压母线的最佳拍档

随着储能和电动汽车向800V甚至更高电压平台演进,传统的650V硅基器件已无法满足耐压要求。

1200V耐压:BMF系列提供的1200V阻断电压,为800V-1000V直流母线系统提供了充足的安全裕量,能够承受母线电压波动和关断时的电压尖峰。

可靠性:在PSFB失谐或启动瞬间,可能会出现硬开关或直通风险。SiC MOSFET的高耐压和集成的SBD特性,使其在这些瞬态工况下的生存能力远强于硅基MOSFET(后者易发生反向恢复失效)和IGBT(易发生闩锁效应)。

第七章 应用场景深度剖析:高频风机与高效水泵变频器

风机和水泵占据了工业能耗的半壁江山。变频驱动(VFD)虽然实现了调速节能,但传统低频VFD也带来了电机谐波发热和噪音问题。

7.1 电机效率的“二次挖掘”

传统VFD的开关频率通常在2kHz-8kHz。这会在电机定子绕组中产生大量的高次谐波电流。这些谐波不产生转矩,只会导致电机铁芯发热(铁损)和绕组发热(铜损)。

SiC高频驱动:利用BMF60R12RB3 或 BMF80R12RA3,可以将变频器的开关频率提升至16kHz-32kHz以上,且不显著增加变频器损耗。

正弦波净化:高频开关使得输出电流波形极其接近纯正弦波,大幅削减了电机内部的谐波损耗。研究表明,这可以将电机本身的运行效率提升2%-5%,同时显著降低电机运行噪音和振动,延长电机轴承寿命。

7.2 一体化电机驱动的实现

为了减少安装空间和布线成本,行业趋势是将变频器直接集成在电机尾部,形成“电机-变频器一体机”。

散热挑战:一体化设计意味着变频器处于高温、密闭、无风冷(或仅靠电机风扇)的环境中,散热条件极差。

SiC解题:BMF系列极低的导通损耗和耐高温特性(175°C结温),使得变频器产生的热量极少,且耐受环境温度能力强。设计者甚至可以取消变频器的散热风扇,直接通过电机外壳散热,极大地提高了系统的整体可靠性和防护等级(如IP65/IP67)。

第八章 驱动与保护生态:释放SiC潜能的关键

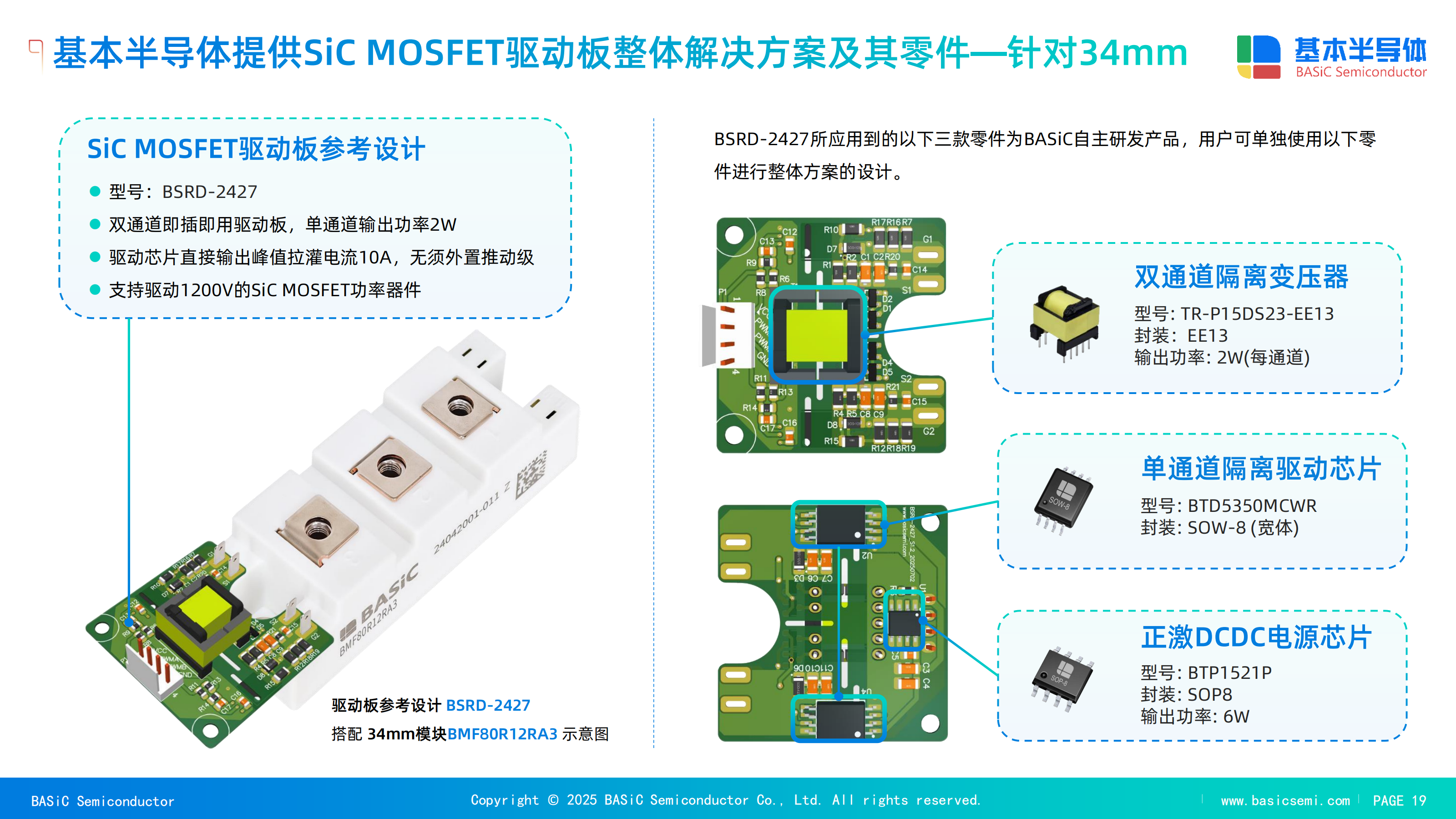

好马配好鞍。SiC MOSFET的高速特性对驱动电路提出了全新挑战。倾佳电子不仅提供模块,还需配套提供基本半导体的驱动解决方案,以确保用户“用得好”。

8.1 驱动电压的匹配

与IGBT通用的+15V/-8V或+15V/0V不同,BMF系列SiC MOSFET推荐的驱动电压为:

开通电压 (VGS(on)) :推荐 +18V 。虽然+15V也能开通,但+18V能进一步降低RDS(on),减少导通损耗。

关断电压 (VGS(off)) :推荐 -5V 。负压关断对于防止误导通至关重要。

8.2 米勒效应与有源钳位的必要性

SiC MOSFET开关速度极快,dv/dt可达50-100 V/ns。在半桥拓扑中,当上管快速开通时,巨大的dv/dt会通过下管的米勒电容(Cgd)向栅极注入电流。如果栅极驱动回路阻抗不够低,这股电流会将栅极电压抬升超过阈值电压(VGS(th)≈2.7V),导致上下管直通炸机。

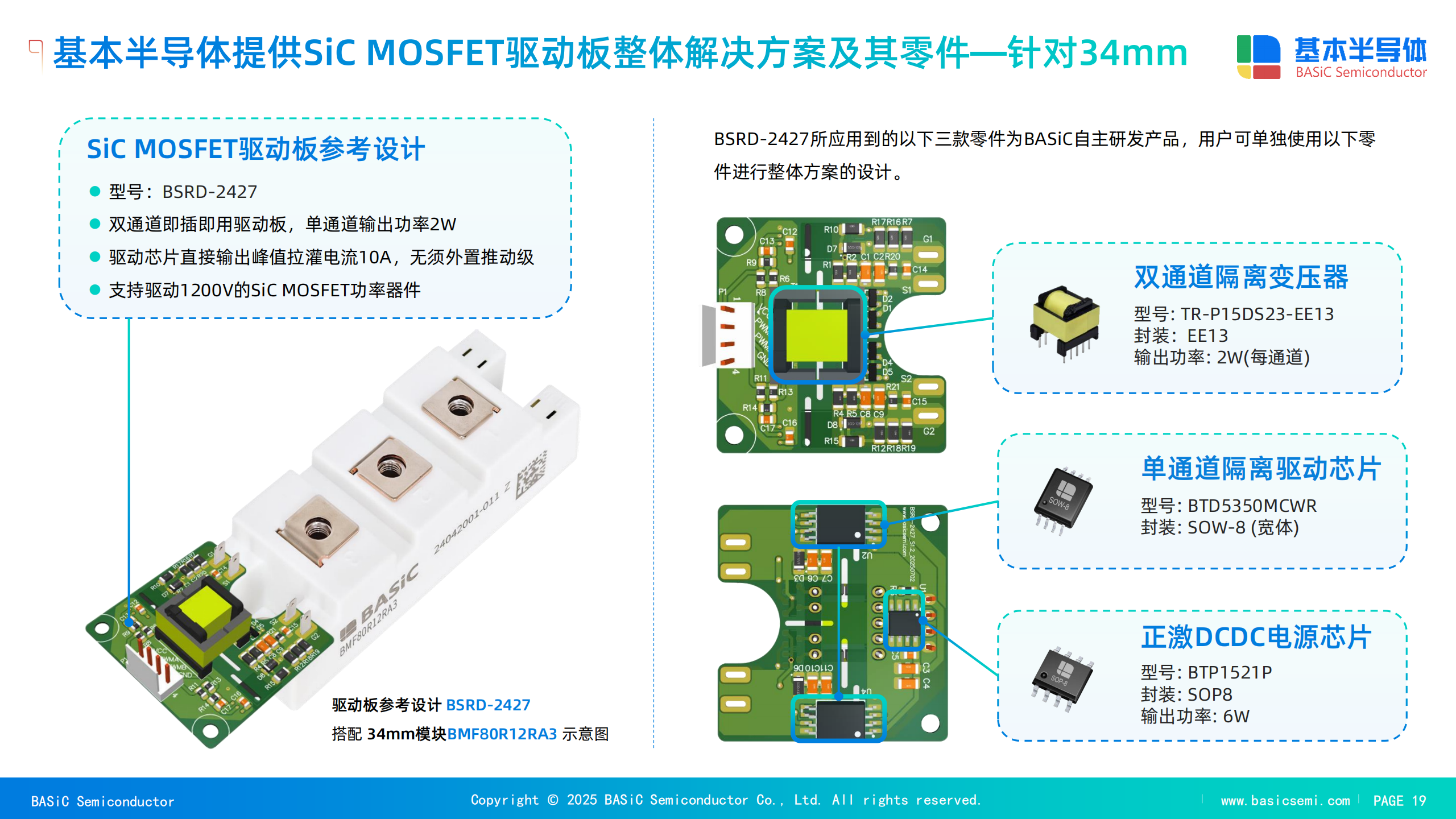

解决方案:基本半导体提供的BSRD-2427驱动板 专为34mm模块设计。

米勒钳位功能:该驱动板集成了有源米勒钳位电路。在关断期间,当检测到栅极电压低于2V时,钳位电路导通,提供一个极低阻抗的通路将栅极直接拉到负压轨。这能有效泄放米勒电流,死死“按住”关断管的栅极电压,彻底杜绝误导通风险 。对于工业客户而言,这一功能的集成省去了复杂的离散电路设计,大大缩短了研发周期。

8.3 驱动功率与隔离

BSRD-2427驱动板提供单通道1W的驱动功率和±10A的峰值电流能力 ,完全满足BMF系列(Qg最大约440nC )的高频驱动需求。同时,其集成的4000Vac隔离DC/DC电源确保了高压侧与控制侧的安全隔离。

第九章 结论与展望

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

通过对基本半导体34mm半桥SiC MOSFET功率模块(BMF系列)的全面剖析,我们得出以下结论:

重构电镀/电解电源能效:凭借BMF160R12RA3的超低导通电阻和Si3N4基板的散热优势,实现了同步整流和高频逆变,解决了大电流下的能效与散热痛点,为24小时连续作业提供了可靠保障。

赋能感应加热精密化:突破了硅基器件的频率限制,使大功率电源轻松迈入100kHz+时代,为精密金属热处理提供了核心动力,同时具备极强的抗失谐鲁棒性。

革新焊机形态:通过将频率提升至80kHz,不仅使整机损耗降低近50%,更促成了焊机体积与重量的革命性缩减,而AMB基板技术则筑起了抵抗热疲劳的坚固防线。

优化流体机械驱动:在风机与水泵应用中,SiC带来的高频纯净正弦波驱动和一体化集成能力,从系统层面实现了电机能效提升与设备形态的紧凑化。

综上所述,基本半导体34mm SiC模块并非简单的元器件替换,而是工业电源系统实现高频化、小型化、高效化转型的战略支点。对于倾佳电子的客户而言,采纳这一方案不仅意味着技术指标的领先,更意味着在全生命周期成本(TCO)和产品可靠性上构筑起坚实的竞争壁垒。

审核编辑 黄宇

-

MOSFET

+关注

关注

150文章

9435浏览量

229742 -

SiC

+关注

关注

32文章

3526浏览量

68209 -

功率模块

+关注

关注

11文章

612浏览量

46640 -

碳化硅

+关注

关注

25文章

3324浏览量

51732

发布评论请先 登录

34mm半桥SiC碳化硅MOSFET功率模块在工业电源领域的应用价值与技术革新

34mm半桥SiC碳化硅MOSFET功率模块在工业电源领域的应用价值与技术革新

评论