高精度散热片作为电子设备散热系统的核心组件,其加工精度直接影响设备热管理效能与长期稳定性。当前制造领域对散热片加工提出了更高要求,需在材料适配性、形位公差控制、表面处理工艺等维度实现系统性突破。本文聚焦加工流程中的关键环节,探讨工艺优化与品质控制的实施路径。

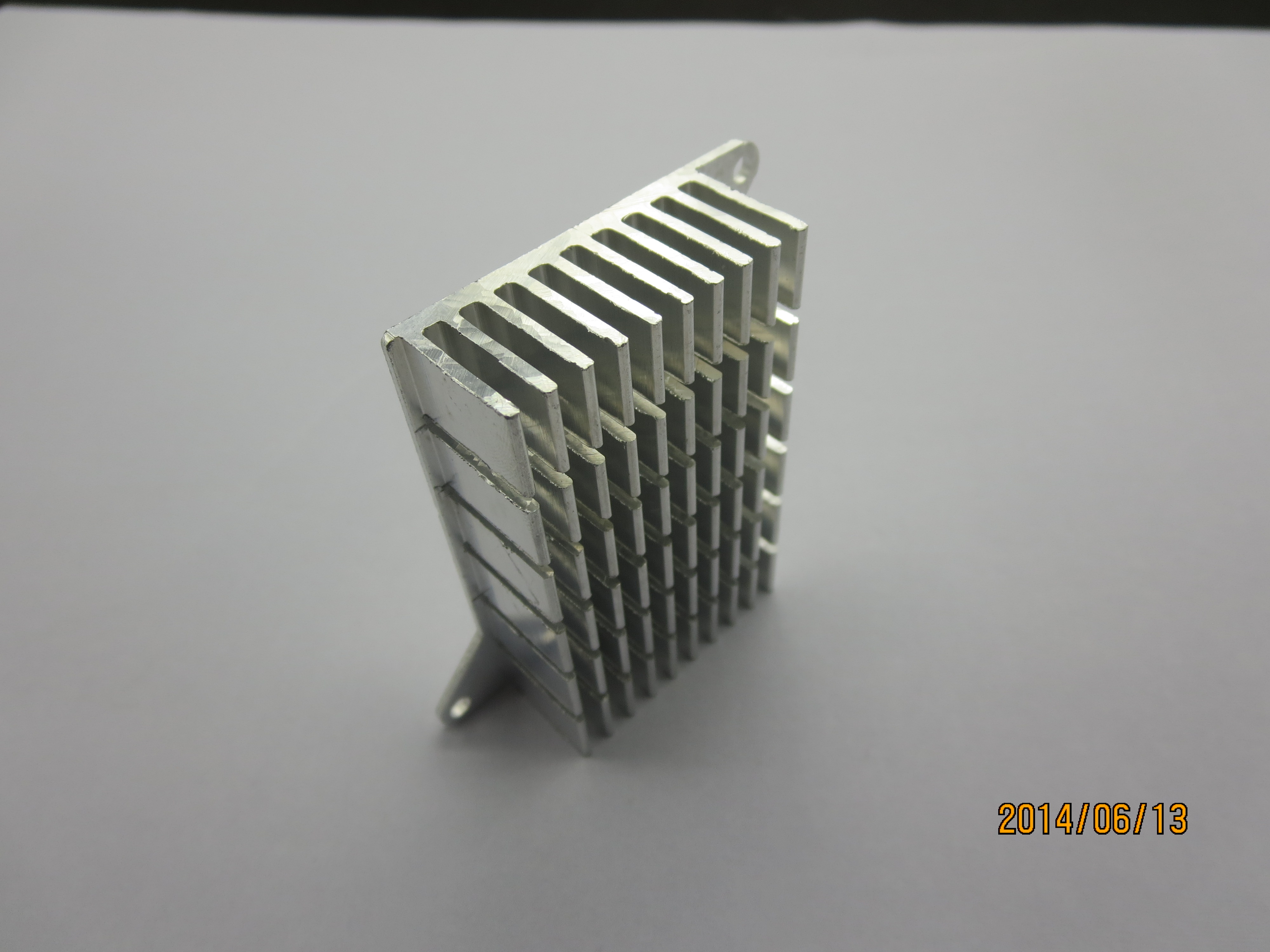

材料选择与预处理是加工的基础环节。散热片常用导热性能优异的铜合金或铝合金,需根据应用场景的导热系数、耐腐蚀性、机械强度等需求进行针对性选材。例如,高频电子设备需优先选用低热阻铜材,而户外设备则需考虑铝合金的抗氧化特性。材料预处理环节需通过退火、酸洗等工艺消除内部应力,确保加工过程中的尺寸稳定性。

精密加工环节需采用多轴联动数控机床实现复杂型面的高精度成型。散热片的翅片间距、厚度、角度等参数需严格控制在公差范围内,这对机床的重复定位精度与刀具磨损补偿提出了严格要求。加工过程中需采用动态刀具补偿技术,实时修正因切削热、机械振动等因素导致的尺寸偏差。同时,冷却液的选择与喷淋策略需兼顾切削效率与表面质量,避免因热变形影响最终精度。

表面处理工艺对散热效能具有决定性影响。阳极氧化、微弧氧化等工艺可显著提升铝合金表面的硬度与耐腐蚀性,而化学镀镍、电镀锡等工艺则能增强铜材的抗氧化能力。表面粗糙度的控制需结合应用场景需求——高粗糙度表面可增加散热面积,但过度粗糙可能引发流体阻力增大。因此,需通过磨削、抛光等工艺实现表面质量的精准调控。

质量检测环节需构建多维度的检测体系。尺寸检测需采用三坐标测量机、光学投影仪等设备实现微米级精度的全尺寸验证。热性能测试则需通过红外热成像、稳态热流法等技术手段,验证散热片在实际工况下的热传导效率。同时,需建立可追溯的质量档案,对加工参数、检测数据、操作人员等信息进行全流程记录,确保品质管控的透明化与可验证性。

工艺优化需结合仿真技术与实验验证。通过有限元分析软件模拟散热片的热流场分布,可优化翅片排列方式与基板厚度参数。加工路径的仿真验证可提前识别潜在的加工干涉风险,减少试切成本。此外,需建立工艺参数的动态调整机制,根据材料批次、设备状态等因素实时优化加工参数,确保生产过程的持续稳定。

高精度散热片加工的本质是通过系统性工艺控制实现热管理性能的精准调控。从材料选择到成品检测的每一步都需贯彻“精度可控、性能可测”的原则,最终实现散热效能与加工成本的平衡优化。这一过程不仅需要先进的加工设备与检测手段,更依赖于工艺工程师对热物理特性、材料力学性能、加工工艺学的深刻理解与综合运用。

审核编辑 黄宇

-

散热片

+关注

关注

0文章

115浏览量

17770

发布评论请先 登录

华南散热片代工厂:从小部件到大未来的热管理革新

新能源车散热片CNC加工

在电子制造的高精度领域中,芯片引脚的处理工艺

如何为特殊设备定制最佳散热方案?——CNC散热片定制指南

铲齿散热片CNC加工:精密制造赋能高效散热解决方案

CNC数控散热器生产:高精度制造赋能散热解决方案

CNC散热器铝件加工:精密制造中的散热解决方案

铜基板与散热片怎么结合更稳更散热?

新能源车散热片加工:支撑绿色出行的关键工艺

散热片CNC定制:精密制造赋能高效散热解决方案

smt贴片散热片:电子设备的 “清凉卫士”

散热片最新的自然界散热原理或先进的工程散热理念

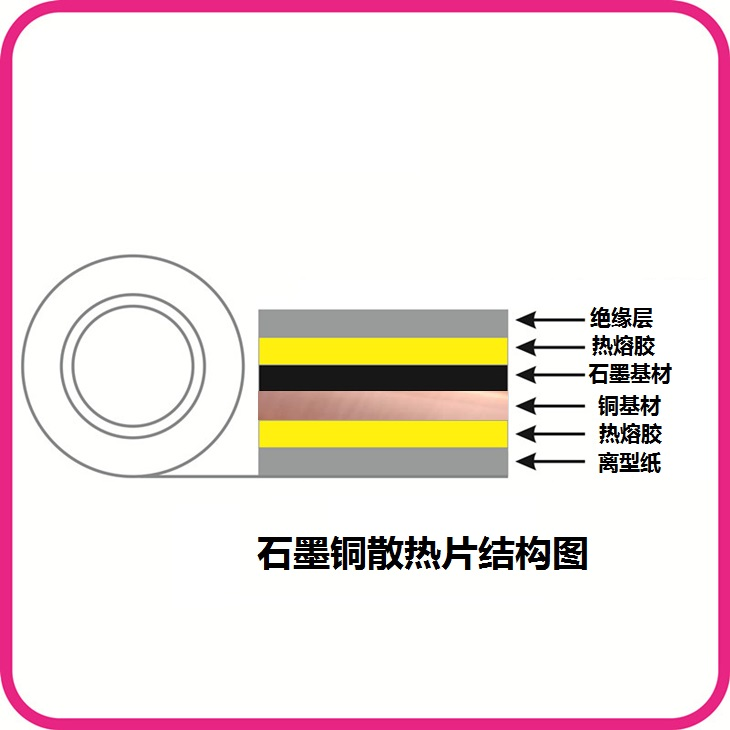

石墨铜散热片

高精度散热片加工:工艺优化与品质控制的核心路径

高精度散热片加工:工艺优化与品质控制的核心路径

评论