新能源车散热片作为电池热管理系统的核心部件,其加工工艺直接影响整车散热效率与安全性。不同于传统燃油车散热系统,新能源车散热片需适应高功率密度、高散热需求的特性,加工过程中需聚焦材料适配性、结构优化及工艺稳定性三大核心要素。

材料选择是散热片加工的首要环节。铝合金因其轻量化、高导热性成为主流选择,但不同牌号性能差异显著。例如,6063铝合金导热系数达200W/(m·K)以上,适合常规散热场景;而6005A铝合金通过添加硅、镁等元素,在强度与导热性间取得平衡,更适用于振动环境。铜合金虽导热性能更优,但密度较高,需结合轻量化需求权衡使用。材料预处理环节需严格控制晶粒度与杂质含量,避免因晶界缺陷导致热传导效率下降。

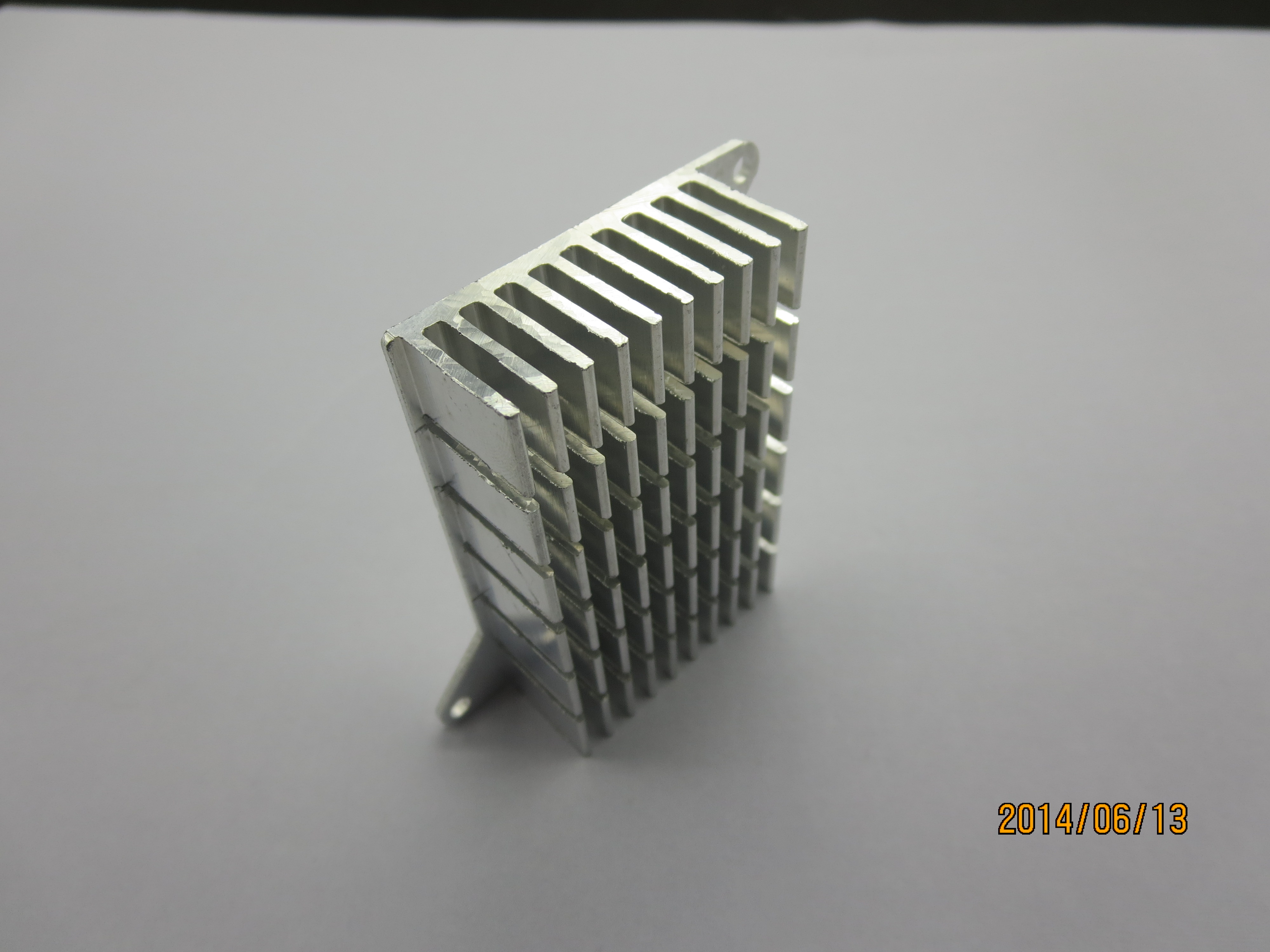

加工工艺需兼顾精度与效率。冲压成型适用于大批量生产,但需优化模具设计以减少回弹变形;铸造工艺虽能形成复杂流道结构,但需控制冷却速率以避免缩孔、裂纹等缺陷。CNC数控加工在精度控制上优势明显,但需合理规划刀具路径以避免材料浪费。散热片翅片结构的设计需通过流体力学模拟验证,确保空气或冷却液流经时能形成有效湍流,提升热交换效率。

表面处理直接影响散热性能与耐久性。阳极氧化处理可在铝合金表面形成致密氧化膜,提升耐腐蚀性;微弧氧化技术则能生成更厚的陶瓷质涂层,适应高温高湿环境。对于铜合金散热片,镀镍或镀锡工艺既能增强抗氧化能力,又能改善与冷却介质的接触热阻。需注意表面处理层的厚度均匀性,避免因局部过厚导致热阻增加。

质量控制贯穿加工全流程。尺寸精度需通过三坐标测量仪严格把控,特别是翅片间距与厚度偏差需控制在0.1mm以内。焊接工艺需采用激光焊或超声波焊,确保焊缝致密无气孔。耐压测试需模拟实际工况压力,验证散热片在高温、振动环境下的密封性能。

新能源车散热片加工的挑战在于平衡性能需求与成本控制。随着电池能量密度提升,散热片需在有限空间内实现更高热通量,这对材料创新与工艺优化提出持续要求。未来发展方向包括新型复合材料的应用、3D打印复杂流道结构的探索,以及基于仿真技术的工艺参数优化。这些努力旨在构建更高效、可靠的热管理系统,支撑新能源车向更高性能、更长续航的目标迈进。

审核编辑 黄宇

-

散热片

+关注

关注

0文章

115浏览量

17770 -

新能源车

+关注

关注

3文章

672浏览量

25111

发布评论请先 登录

高精度散热片加工:工艺优化与品质控制的核心路径

华南散热片代工厂:从小部件到大未来的热管理革新

新能源车散热片CNC加工

如何为特殊设备定制最佳散热方案?——CNC散热片定制指南

傲琪人工合成石墨片: 破解智能手机散热困境的创新解决方案

铲齿散热片CNC加工:精密制造赋能高效散热解决方案

CNC散热器铝件加工:精密制造中的散热解决方案

铜基板与散热片怎么结合更稳更散热?

新能源车散热片加工:支撑绿色出行的关键工艺

散热片CNC定制:精密制造赋能高效散热解决方案

smt贴片散热片:电子设备的 “清凉卫士”

超薄时代的选择:0.025mm合成石墨片如何重塑消费电子散热格局

革新突破:高性能多晶金刚石散热片引领科技新潮流

散热片最新的自然界散热原理或先进的工程散热理念

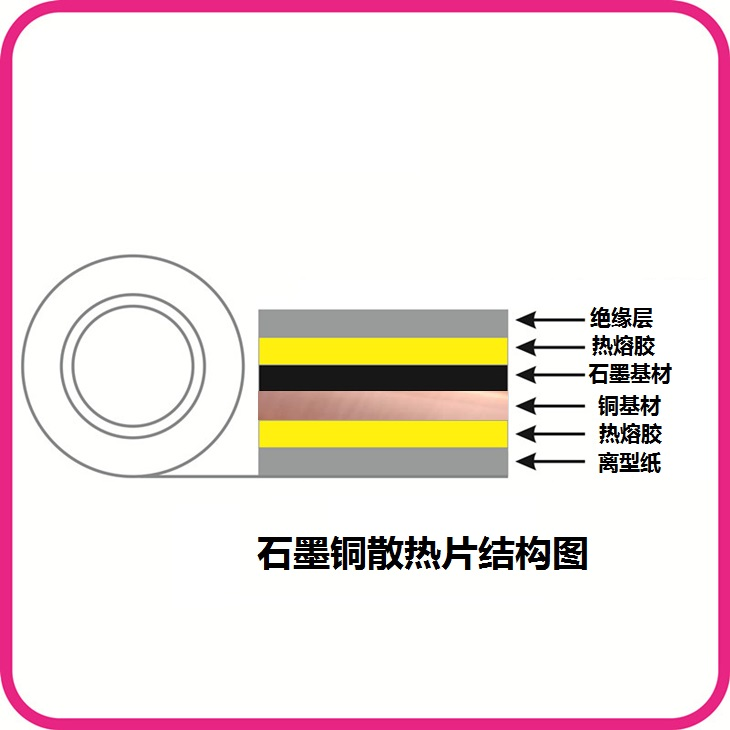

石墨铜散热片

新能源车散热片加工工艺的要点与挑战

新能源车散热片加工工艺的要点与挑战

评论