在智能手机制造业,每一个微小零部件的精度,都直接关系到整机的品质、手感与可靠性。其中,内部结构件(如中框、支架)的平整度,是一个至关重要的“隐形”指标。它如同摩天大楼的地基,微小的不平整就可能导致装配应力、异响,甚至影响屏幕显示的均匀性。

今天,小明将分享一个极具代表性的案例,看先进的工业传感技术如何攻克手机工件平整度检测的极限挑战。

场景需求与挑战

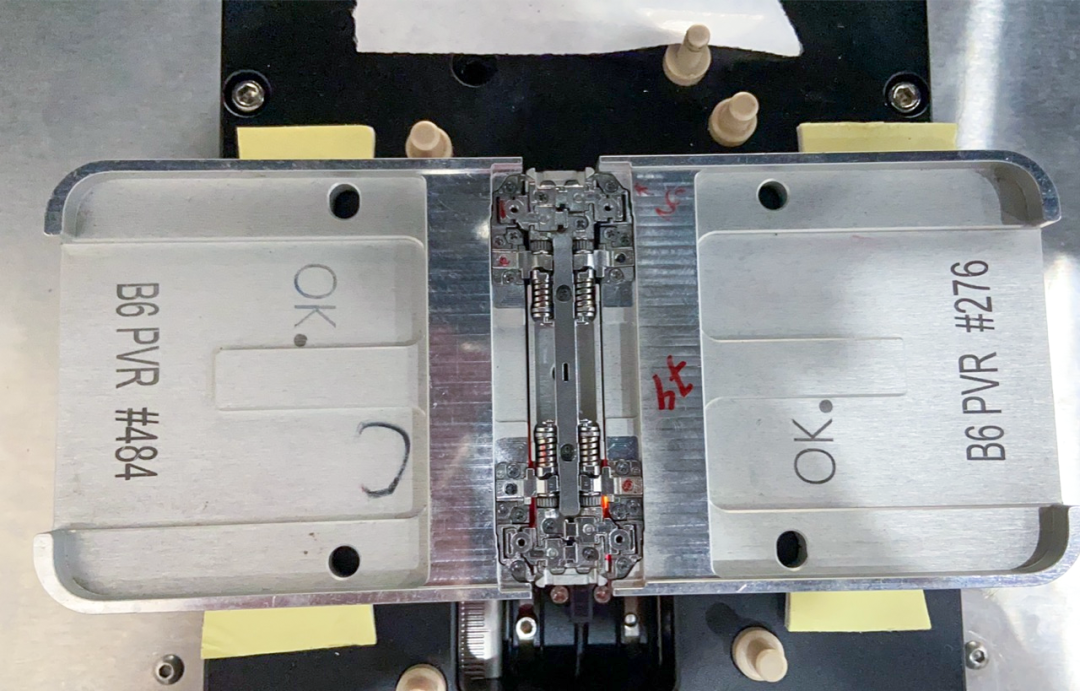

检测目标:测量长度为120mm的手机内部工件平整度

检测方式:在120mm的长度上,选取10个关键点进行高度测量,再通过算法拟合计算整体平整度

难点分析:

精度要求极高:精度必须稳定在 “1条” 以内(行业术语,“1条”即0.01mm,或10微米)。这差不多是一根头发丝直径(约70微米)的1/7!

速度要求极快:从定位、测量10个点到数据处理、输出结果,整个循环时间(CT)必须控制在1秒以内,以满足高速产线的节拍。

简而言之,这是一项要求

在弹指一挥间,用微米级的尺子完成十次精准度量的任务

解决方案

面对上述挑战,传统的接触式测针(速度慢、有磨损)或普通的激光位移传感器(易受材质、颜色影响,精度难以保证)都无法满足要求。经过严谨的技术评估,我们为客户推荐了以下方案:

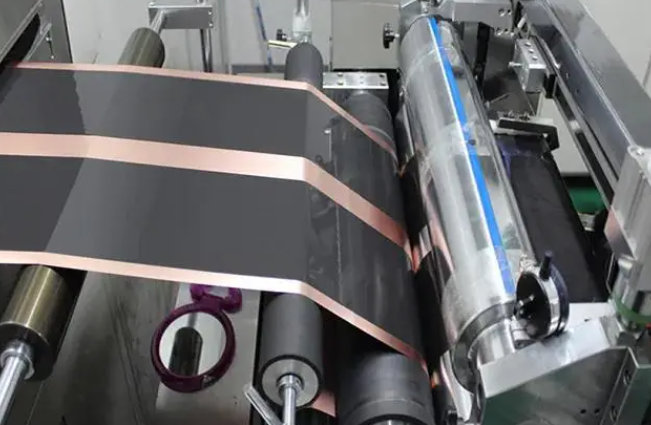

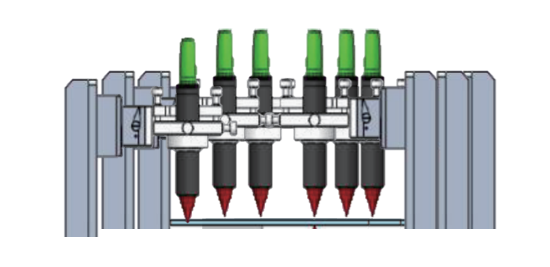

直线电机带传感器测头做平移运动,通过采集产品表面对应坐标位置点高度实现检测效果。

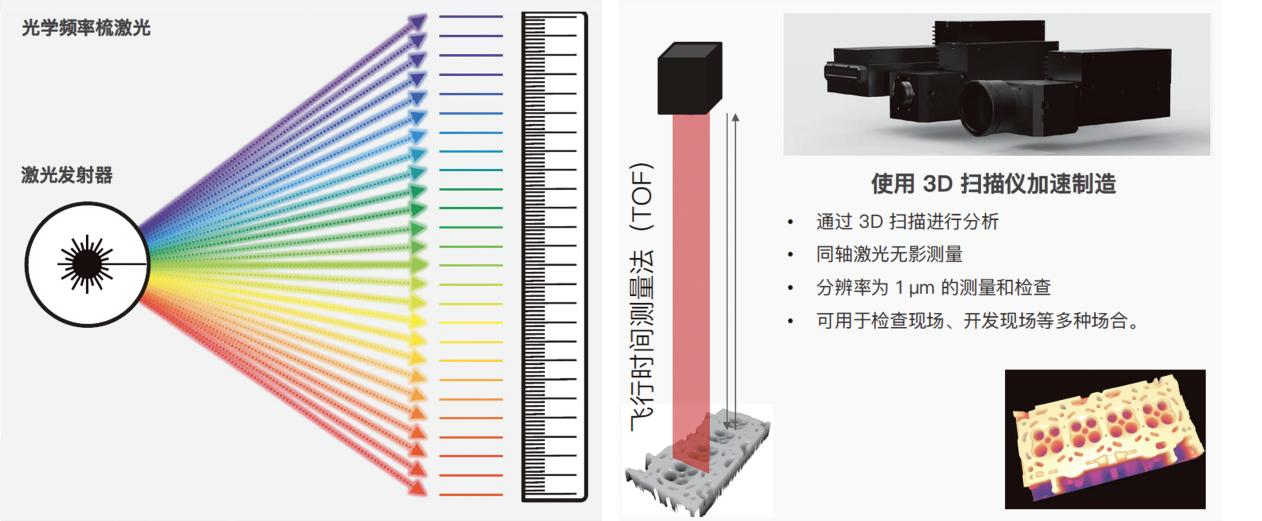

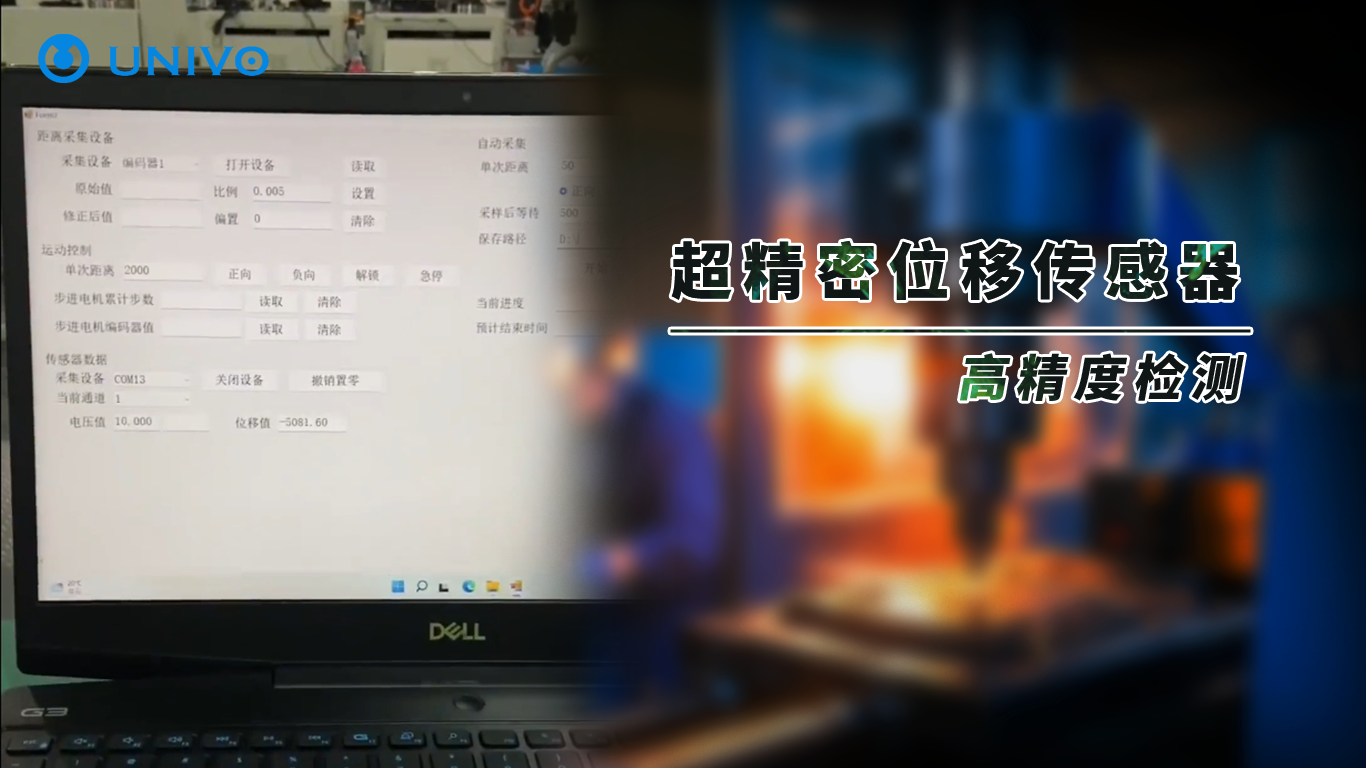

1、原理优势:光谱共焦技术通过分析反射光的光谱来确定距离,对光的强度变化不敏感。这意味着,无论被测物是亮面、暗面、金属、陶瓷还是玻璃,它都能获得稳定、可靠的高精度测量结果。

2、性能参数:光谱共焦传感器通常具备亚微米级甚至纳米级的重复精度。其线性度极高,完全可以满足客户“1条”(1µm)以内的精度要求,甚至留有充足的余量。这是普通激光三角反射法难以企及的。

3、超高采样率:我们选配的控制器支持30kHz(即每秒30,000次) 的测量速度。即便在120mm长度上移动并采集10个点,每个点的测量几乎是“瞬间”完成的,极大地压缩了纯测量时间。

4、安装高度30mm:客户现场的安装空间限制了传感器测头与工件的距离大约在30mm。ACC-30 这个型号正是为其30mm左右的标准工作距离而设计的。在这个距离上,它能发挥出最佳的性能。

-

智能手机

+关注

关注

66文章

18672浏览量

185538 -

检测

+关注

关注

5文章

4785浏览量

93760 -

测量

+关注

关注

10文章

5509浏览量

116072

发布评论请先 登录

影像仪AI自动寻边技术精准捕捉边界测量,检测效率翻倍!

Rz代表什么?如何精准测量Rz?

重负载龙门机自动化方案——30吨级工件的“微米级测量专家”

Mizar Gold三坐标测量机:小空间里的微米级精准

透明工件测量难?看光子精密 QM 系列闪测仪如何实现精准检测

平面度+位置度+轮廓度,三坐标高效攻克汽车散热器检测难题

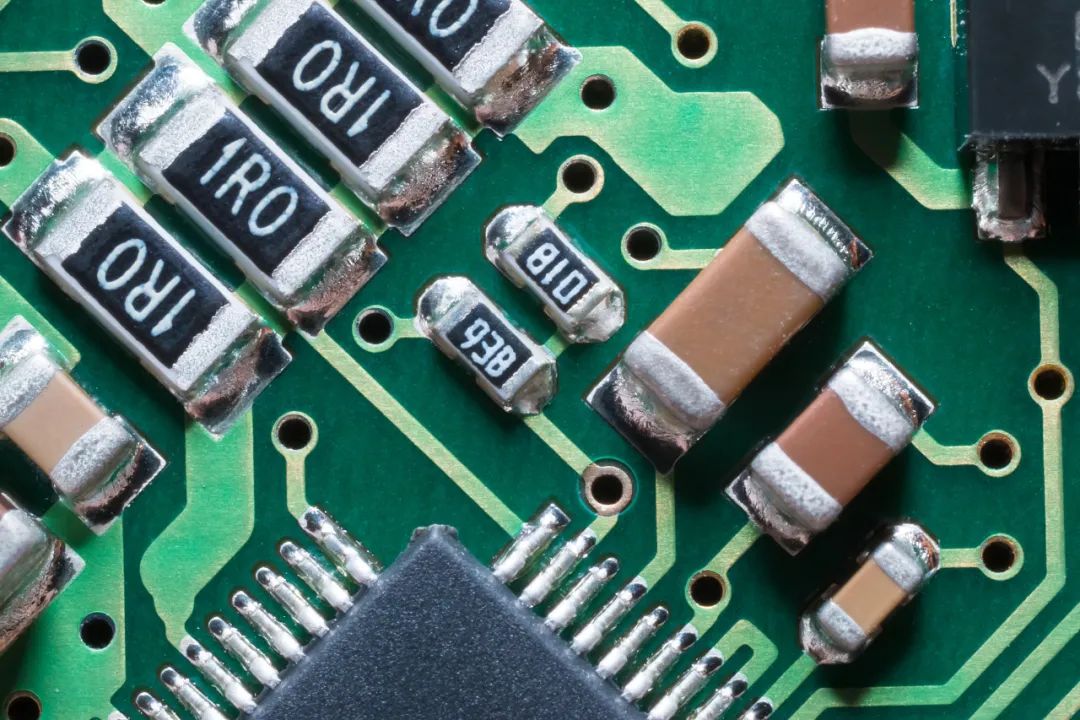

明治案例 | 150个/分钟!电阻【OCR识别】+【尺寸测量】一步到位

明治案例 | 1分钟极速检测!100个手机工件微米级平面度精准测量

明治案例 | 1分钟极速检测!100个手机工件微米级平面度精准测量

评论