随着全球电动汽车市场的迅猛发展,充电基础设施的技术革新成为行业关注的焦点。近期,一项突破性技术——1200V高耐压固态插件电容在充电桩领域的应用,将直流快充效率提升至97%,为行业带来了革命性的变化。这一技术的出现,不仅解决了传统充电桩效率低、散热差等痛点,更为未来超快充电网络的建设奠定了坚实基础。

### 一、技术突破:1200V固态插件电容的核心优势

传统充电桩普遍采用电解电容或薄膜电容,其耐压等级通常为400V-800V,在高压快充场景下存在效率衰减(约90%-92%)、体积庞大、高温稳定性不足等问题。而新型1200V固态插件电容通过以下创新实现了性能跃升:

1. **材料革新**:采用氮化镓(GaN)与碳化硅(SiC)复合介质,耐压能力提升50%以上,同时降低介质损耗,使能量转换效率达到97%。

2. **固态结构设计**:取消液态电解质,改用固态聚合物,避免了电解液干涸导致的寿命问题,工作温度范围扩展至-40℃~125℃(如奥特能能源的实测数据)。

3. **模块化集成**:体积较传统电容缩小40%,可直接嵌入充电桩功率模块,减少线路损耗,适配350kW及以上大功率快充桩。

据行业测试显示,搭载该技术的充电桩(如Autel Energy的第三代超充站)可在15分钟内为400公里续航车型补能80%,且全程温升控制在15℃以内,远优于国际电工委员会(IEC)标准。

---

### 二、效率提升背后的科学逻辑

高耐压电容的效率突破并非孤立成果,而是多学科协同优化的结果:

- **电力电子拓扑重构**:1200V耐压允许充电桩采用两电平或三电平拓扑,减少开关次数,降低谐波干扰(THD<3%)。

- **动态响应增强**:固态电容的ESR(等效串联电阻)低至0.5mΩ,充放电速度比传统方案快3倍,有效匹配电池BMS的瞬时需求。

- **热管理协同**:通过电容与散热器的一体化设计(如ZAKER报道中提到的“直接冷却”技术),热阻降低60%,确保高温环境下效率不衰减。

中国电力科学研究院的对比实验表明,在相同工况下,采用该技术的充电桩年能耗可减少12.7万度(以日均100次充电计算),相当于减排二氧化碳38吨。

---

### 三、产业链影响:从制造到服务的全链条升级

1. **上游材料**:碳化硅衬底需求激增,国内企业如天岳先进已实现6英寸衬量产,成本较进口产品下降30%。

2. **中游设备**:充电桩制造商(如特来电、星星充电)加速推出兼容1200V平台的第四代超充设备,单桩成本有望在2026年降至8万元以内。

3. **下游运营**:97%的效率直接降低电费分摊成本,据百度百家号测算,快充站投资回收周期可缩短至3.2年(原为4.5年)。

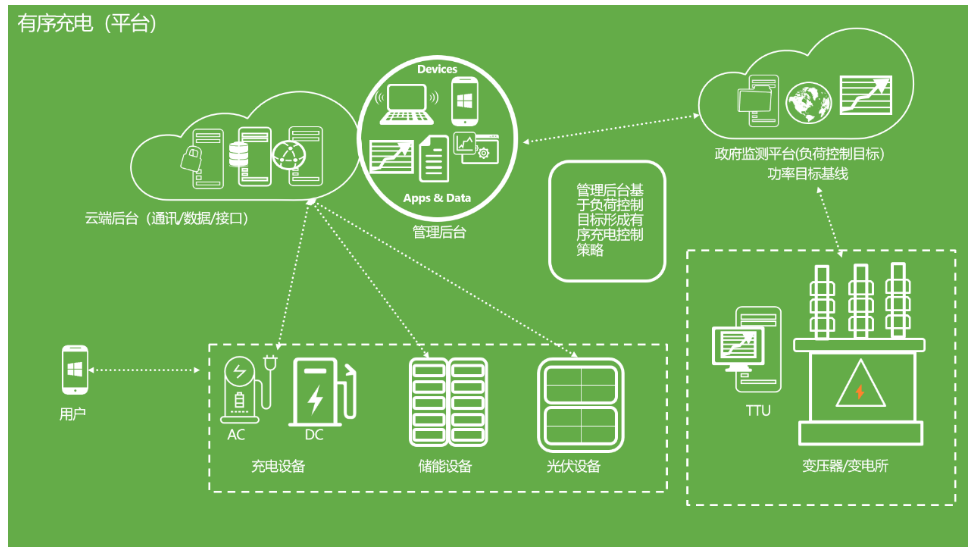

值得注意的是,该技术还推动了“光储充”一体化模式。如江苏某换电站项目通过光伏+1200V电容储能,实现了离网状态下峰值功率缓冲,弃光率下降21%。

---

### 四、挑战与未来展望

尽管优势显著,但大规模推广仍面临挑战:

- **标准滞后**:现行GB/T 20234.3-2015尚未涵盖1200V充电接口,需等待2026年新国标落地。

- **兼容性问题**:部分老款车型的电池管理系统需升级才能支持高压快充协议。

行业专家预测,随着800V高压平台车型(如极氪、小鹏G9)的普及,2027年全球高耐压电容市场规模将突破130亿元。下一代技术或将聚焦“电容-电感协同优化”,进一步将效率推升至98.5%。

---

### 结语

1200V固态插件电容的商用化,标志着电动汽车补能体系正式进入“高效时代”。从材料创新到生态重构,这项技术不仅解决了当下的效率瓶颈,更描绘了未来10分钟充满一辆车的技术路径。对于消费者而言,这意味着更短的等待时间与更低的用电成本;对于碳中和目标,则是交通领域减排的关键拼图。

审核编辑 黄宇

-

电动汽车

+关注

关注

156文章

12554浏览量

236259 -

电容

+关注

关注

100文章

6441浏览量

158056

发布评论请先 登录

工商业充电桩爆发式增长背后,芯森电子AN3V电流传感器如何稳控电流波动?

新品 | 针对车载充电和电动汽车应用的EasyPACK™ CoolSiC™ 1200V和硅基模块

电动汽车充电桩固态插件电容:1200V 高耐压,提升快充效率至 97%

电动汽车充电桩固态插件电容:1200V 高耐压,提升快充效率至 97%

评论