选择合适的SC1溶液清洗硅片需要综合考虑多个因素,以下是具体的方法和要点:

明确污染物类型与污染程度

有机物污染为主时:如果硅片表面主要是光刻胶、油脂等有机污染物,应适当增加过氧化氢(H₂O₂)的比例。因为H₂O₂作为强氧化剂,能有效分解有机物分子链,将其转化为水溶性物质便于清洗。例如,当有机物污染严重时,可将NH₄OH:H₂O₂:H₂O的配比从常规的1:2:5调整为1:3:5,增强氧化能力以加速有机物的去除。

金属离子污染较多时:此时需提高氨水(NH₄OH)的浓度,利用其提供的OH⁻与金属离子形成可溶性络合物,从而去除金属杂质。但要注意过高的氨水浓度可能导致硅片微蚀刻,所以需要在保证络合效果的前提下控制上限。比如对于铜、镍等过渡金属污染较严重的硅片,可尝试1:2:4的配比,既保持足够的络合能力又避免过度腐蚀。

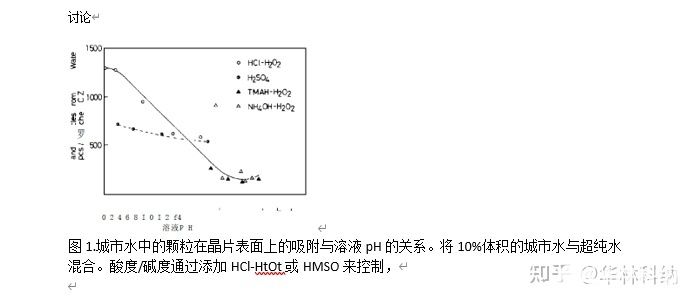

颗粒污染物显著时:一方面要优化表面润湿性,通过微调NH₄OH浓度改善溶液的接触角,使清洗液更好地渗透至微观结构中;另一方面要控制蚀刻速率,采用稀释配方如1:2:7时,既能维持一定的氧化能力,又能减少因蚀刻造成的二次颗粒生成。此方案尤其适用于高平整度晶圆的清洗。

考虑硅片材质与结构特点

不同材质差异:对于单晶硅、多晶硅等不同材质的硅片,其对清洗液的反应有所不同。一般来说,表面平整度高、污染物较少的硅片,可使用较低浓度的SC1溶液;而对于表面粗糙或有较多残留物的硅片,则需要提高过氧化氢的比例来增强氧化和清洗效果。

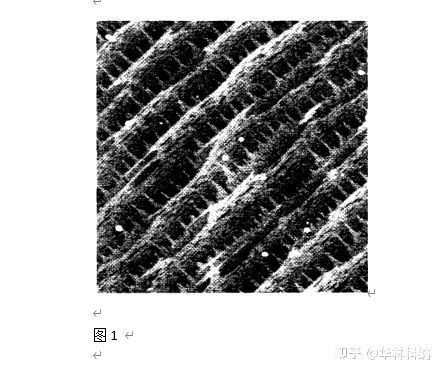

特殊结构需求:针对带有浅槽隔离结构、深孔或窄缝等复杂结构的硅片,如3D NAND闪存沟槽结构,可能需要结合兆声波清洗技术,并优化SC1溶液配方。例如,在这种情况下,可适当提高H₂O₂比例以增强氧化能力,同时利用兆声波产生的纳米级空化效应穿透微观结构轰击缝隙中的微粒,实现深层净化。

关注清洗工艺条件的影响

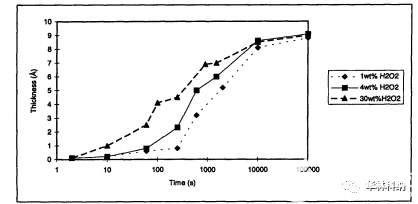

温度因素:较高的温度可以加速化学反应,提高清洗效率,但同时也可能增加硅片表面的蚀刻速率。因此,在调整浓度配比时,需要综合考虑清洗时间和温度的影响。例如,当清洗时间较短时,可以适当提高SC1溶液的浓度;而在较低温度下清洗时,也可能需要适当增加过氧化氢的比例以补偿反应速率的降低。

时间控制:清洗时间过短会导致污染物去除不彻底,而时间过长则可能引起硅片表面的损伤或引入新的缺陷。应根据硅片的实际情况和污染程度来确定合适的清洗时间,并在清洗过程中实时监测清洗效果。

结合其他辅助手段提升效果

添加表面活性剂:在SC1溶液中加入适量的表面活性剂可以降低溶液的表面张力,提高其对硅片表面的润湿性和渗透性,从而增强对污染物的清洗能力。例如,添加氟碳类表面活性剂能够显著改善清洗液的润湿效果,使其更容易进入微小缝隙和孔洞中去除污染物。

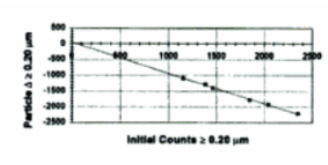

采用兆声波辅助清洗:兆声波(频率>1MHz)能够产生纳米级空化效应,穿透微观结构轰击缝隙中的微粒,配合SC1药液可实现深层净化。这种高频振动还能有效去除微小颗粒,提高清洗效率和洁净度。

进行试验验证与优化调整

小样测试:在实际大规模清洗之前,先选取少量具有代表性的硅片进行小样测试。按照预定的SC1溶液配比、清洗时间和温度等条件进行清洗试验,然后通过光学显微镜、椭偏仪、接触角测试等手段检测清洗后的硅片表面质量和洁净度,评估清洗效果是否满足要求。

反馈调整:根据小样测试的结果,对SC1溶液的配比、清洗工艺参数等进行调整优化。如果发现清洗效果不理想,如仍有污染物残留或硅片表面受到损伤等,应及时分析原因并采取相应的改进措施,直到达到理想的清洗效果为止。

遵循行业标准与规范

参考RCA标准清洗法:RCA标准清洗法是半导体行业中广泛使用的经典清洗工艺,其中SC1步骤是重要的一环。可以参考该标准规定的SC1溶液配比和清洗流程,但也要根据实际情况进行适当调整。

注意安全操作与废液处理:在使用SC1溶液进行清洗时,要严格遵守安全操作规程,佩戴防护装备(如手套、护目镜等)。同时,要对废液进行分类收集和处理,避免对环境造成污染。

选择合适的SC1溶液来清洗硅片是一个综合考量的过程,需要根据污染物类型、硅片材质与结构、清洗工艺条件等多方面因素进行灵活调整和优化。

-

溶液

+关注

关注

0文章

25浏览量

8250 -

清洗工艺

+关注

关注

0文章

17浏览量

6769

发布评论请先 登录

“E:\NXP\AUTOSAR\S32K_AUTOSAR_OS_4_0_98_RTM_1_0_0sample\standard\sc1”编译时无法生成sample1_cfg.o怎么解决?

过氧化氢在SC1清洁方案中的作用说明

稀释SC1过程中使用兆声波来增强颗粒去除效率

如何选择合适的SC1溶液来清洗硅片

如何选择合适的SC1溶液来清洗硅片

评论