半导体清洗SC1是一种基于氨水(NH₄OH)、过氧化氢(H₂O₂)和去离子水(H₂O)的化学清洗工艺,主要用于去除硅片表面的有机物、颗粒污染物及部分金属杂质。以下是其技术原理、配方配比、工艺特点及应用的详细介绍:

一、技术原理

化学反应机制

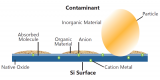

氨水(NH₄OH):提供碱性环境,腐蚀硅片表面的自然氧化层(SiO₂),使附着的颗粒脱离晶圆表面。

过氧化氢(H₂O₂):作为强氧化剂,分解有机物(如光刻胶残留)并氧化硅片表面,形成新的亲水性氧化膜(SiO₂)。

协同作用:NH₄OH与H₂O₂反应生成羟基自由基(·OH),增强对有机物的氧化分解能力。

颗粒去除机理

硅片表面的自然氧化膜被NH₄OH腐蚀后,颗粒与硅片表面的粘附力降低,同时H₂O₂的氧化作用使颗粒表面亲水化,最终通过清洗液冲刷或超声波振动脱落。

二、配方配比

SC1清洗液的典型配比为 NH₄OH:H₂O₂:H₂O = 1:2:5~1:2:7,具体调整依据如下:

基础配比

1:2:5:适用于一般有机物污染和轻度氧化层清洗,平衡了清洁效率与硅片损伤风险。

1:2:7:更稀释的配方,适合污染物较少或对硅片表面损伤要求极高的场景。

调整因素

硅片材质与结构:粗糙表面或深槽结构需提高H₂O₂比例以增强氧化能力;高平整度硅片可使用低浓度配方。

污染物类型:有机物污染严重时增加H₂O₂,金属污染多时提高NH₄OH浓度(需避免过度蚀刻)。

清洗条件:低温或短时间清洗时,可通过提高H₂O₂比例补偿反应速率。

三、工艺特点

优势

高效去污:强氧化性分解有机物,碱性环境有效去除颗粒和金属杂质。

表面钝化:在硅片表面形成薄氧化膜(SiO₂),保护衬底并提升后续工艺兼容性。

低成本:化学试剂廉价且配方成熟,广泛应用于RCA标准清洗流程。

局限性

表面损伤风险:高浓度或高温下可能对硅片造成微量蚀刻,需严格控制条件。

颗粒再沉积:传统湿法清洗可能因表面张力导致颗粒二次吸附,需结合兆声波(MHz级超声波)增强剥离。

四、应用场景

RCA标准清洗流程

SC1步骤:去除光刻胶、有机物及颗粒,为后续SC2(HCl/H₂O₂)清洗去除金属污染物做准备。

典型工艺顺序:SC1 → 漂洗 → SC2 → 漂洗 → 干燥。

先进制程应用

兆声波辅助清洗:结合高频超声波(>1MHz)产生空化效应,提升深孔、窄缝结构的清洗均匀性,减少化学用量。

3D NAND/GAA器件:用于高深宽比结构的有机物去除,需优化配方以避免侧壁损伤。

五、技术改进方向

配方优化

添加表面活性剂(如氟碳类)降低表面张力,改善清洗液润湿性。

引入纳米粒子(如改性碳材料)填充蚀刻孔洞,提升微观表面均匀性。

设备集成

全自动SC1清洗机(如封闭式腔体设计)减少挥发污染,并配备实时终点检测(如光学传感器)。

环保与节能

低浓度配方减少废液处理压力,结合化学回收技术降低成本。

SC1清洗是半导体制造中基础但关键的工艺,通过化学氧化与碱性腐蚀协同作用,高效去除硅片表面污染物。其技术核心在于配方配比的灵活调整(如NH₄OH:H₂O₂:H₂O比例)及与先进清洗手段(如兆声波)的结合。未来发展方向包括环保化配方、智能化设备控制及高精度结构兼容性优化,以满足先进制程(如3nm以下节点)的需求。

审核编辑 黄宇

-

半导体

+关注

关注

336文章

29977浏览量

258191 -

SC1

+关注

关注

0文章

2浏览量

6324

发布评论请先 登录

如何选择合适的SC1溶液来清洗硅片

半导体器件清洗工艺要求

半导体清洗选型原则是什么

半导体清洗SC1工艺

半导体清洗SC1工艺

评论