工厂里,设备管理员老王常陷两难:刚从设备系统导出故障数据,财务就催要 ERP 维保报销记录 —— 因数据未同步,流程卡了 3 天。他只能抱着 Excel 手动 “搬运”,一上午耗在无意义的重复工作里。

这不是个例。不少制造企业的设备管理困在 “系统孤岛” 中:设备数据躺运维系统,ERP 靠人工补录,流程推进全凭 “人盯人”。如今,一种新模式正在打破困局 ——

让设备数据直连 ERP,流程自动运转,真正实现 “跨系统不孤岛”。

一、设备数据 “孤岛”:藏在流程里的隐形成本

“数据不连 ERP” 的痛点,本质是隐性成本的叠加,这些成本藏在日常流程中,拉低管理效率。

其一,“数据搬运” 的人力浪费。某汽车零部件厂统计,设备管理员每天 30% 时间用于导出运维数据(运行参数、故障记录),再逐条录入 ERP 核算费用、申领备件。一个车间 10 名管理员,每月累计耗时超 480 小时,相当于 3 个全职人力。

其二,“流程卡顿” 的效率损耗。设备故障后,运维系统提交维修申请,却要等管理员在 ERP 手动发起备件领用;备件到厂,又需财务确认费用才能开工。某重型机械企业曾因 ERP 未同步设备故障等级,备件申领按 “普通需求” 处理,延误 2 天维修,生产线停工损失超 50 万元。

其三,“数据滞后” 的决策偏差。ERP 设备数据靠人工定期更新,常滞后 1-3 天。某工厂能耗数据每周五汇总录入,财务下周一才能核算成本,等发现设备能耗异常时,浪费已持续一周,额外电费成 “沉没成本”。

二、打破孤岛的关键:让设备数据 “主动跑” 向 ERP

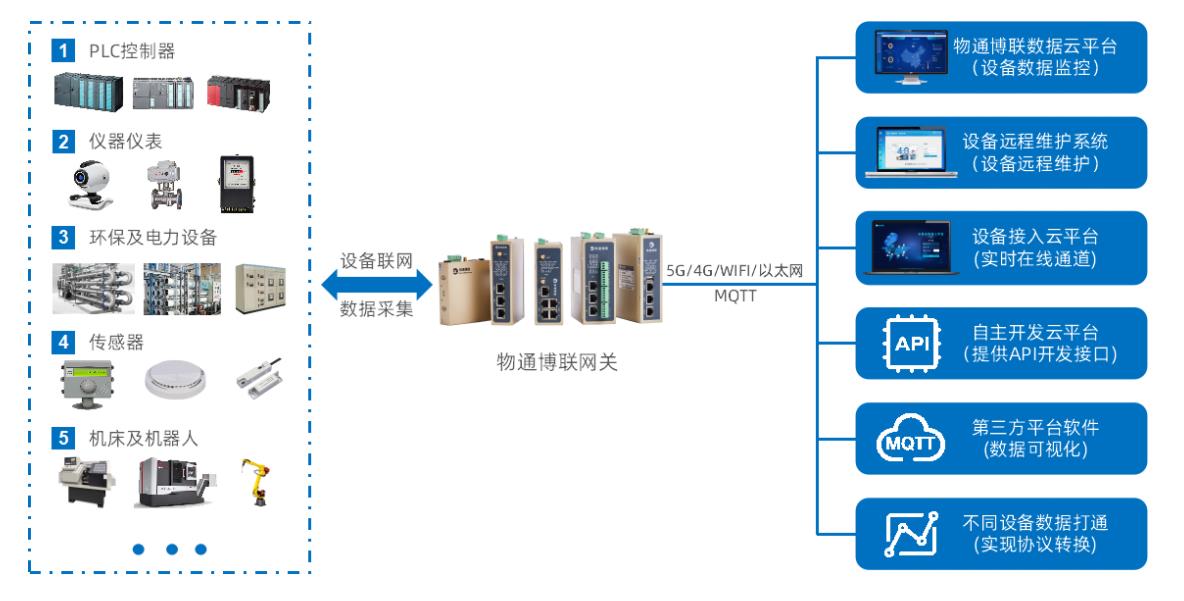

解决 “孤岛” 问题,核心是让数据从 “被动等待” 变为 “主动流动”,而非新增系统。这背后是三步可落地的技术逻辑:

第一步,实时采集 + 自动清洗,确保数据 “干净可用”。通过边缘计算网关,实时采集设备运行参数(转速、温度)、状态(正常 / 预警 / 故障)、维保记录(费用、部件),无需人工筛选 —— 系统会自动剔除启动时的瞬时异常数据,避免 “脏数据” 流入 ERP。

第二步,标准化接口打通,让数据 “能对话”。过去设备系统与 ERP 厂商不同、格式不兼容,对接难。现在通过标准化 API 接口,数据能按 ERP 字段自动转换:比如设备系统 “故障代码 F03”,自动对应 ERP“故障类型 —— 轴承磨损”;“维修费用 800 元” 直接匹配 “科目 —— 设备维保费”,无需人工 “翻译”。

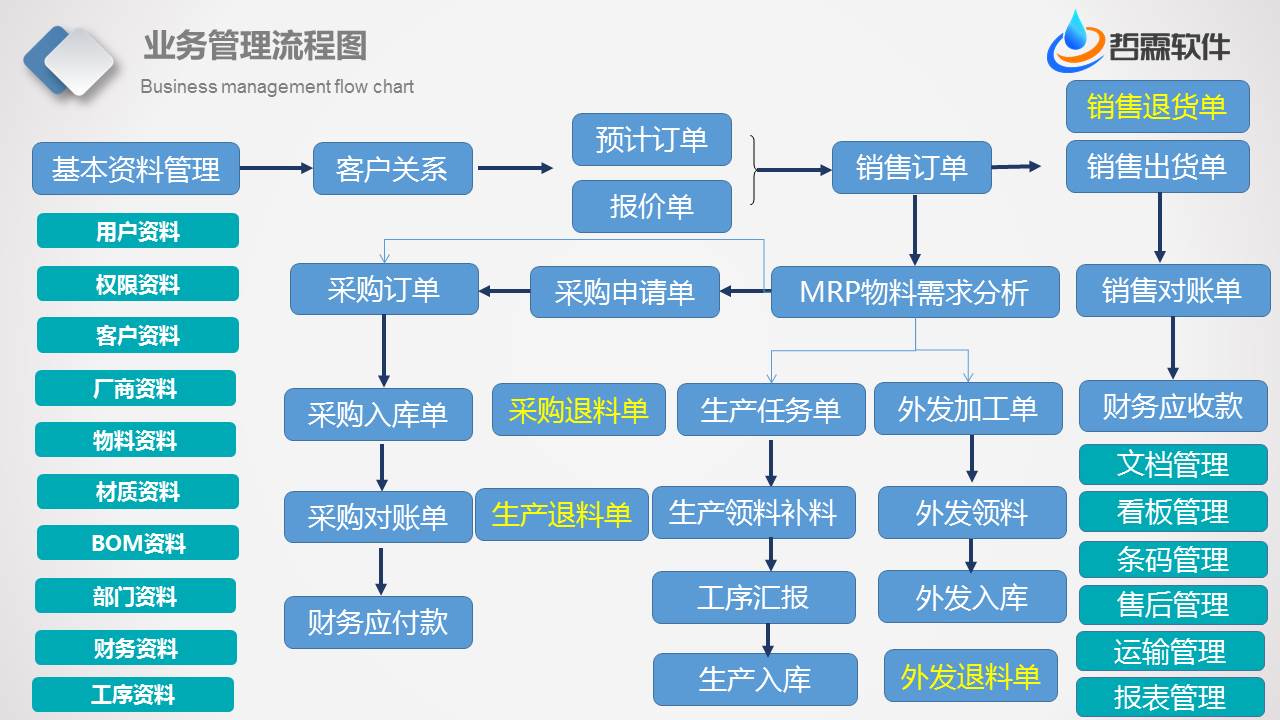

第三步,规则引擎触发流程,让数据 “带流程跑”。这是核心:当数据满足预设条件,ERP 自动触发流程。例如设备温度超预警,数据同步后 ERP 立即发起 “检修申请”,关联维修团队、备件库存;维修完成后,设备系统的 “完工信号” 传到 ERP,自动触发 “费用结算”,财务直接收通知,无需管理员推动。

某新能源电池厂改造后,设备流程自动化率从 15% 升至 78%:故障后 ERP 5 分钟内发起检修,维保结算周期从 7 天压至 2 天,管理员 “数据搬运” 时间减少 80%。

三、落地案例:从 “人盯流程” 到 “数据控流程”

技术逻辑的价值,需靠行业案例验证。以下两个案例,清晰展现数据直连 ERP 的实际改变:

案例 1:重型机械企业 —— 维保流程 “追着设备跑”

某生产挖掘机的企业有 200 多台大型设备,过去维保卡壳严重:设备系统显示 “镗床主轴磨损”,维修申请提交后,ERP 未同步故障信息,备件库未准备主轴,维修等了 3 天;维修完成后,财务需等管理员手动提交明细才付款,周期常超 15 天,供应商抱怨不断。

改造后,他们设置 3 条自动规则:

- 设备故障等级≥2 级(影响生产),ERP 自动发起 “紧急备件申领”,同步故障部位、备件型号,备件库 1 小时内响应;

- 维修团队在设备系统上传 “完工单”,ERP 自动抓取费用明细,生成 “付款申请” 推财务;

- 备件库存低于安全阈值,系统结合历史消耗算 “建议采购量”,同步至采购流程。

效果显著:设备平均维修时间从 72 小时缩至 28 小时,供应商付款周期从 15 天压至 5 天,管理员月均流程处理时间从 120 小时减至 25 小时。

案例 2:汽车零部件厂 —— 能耗数据 “实时算成本”

某生产汽车仪表盘的工厂,过去能耗管控难:设备能耗数据存在能源系统,管理员每月初汇总录入 ERP 核算成本;某注塑机能耗突升,要等月底才发现,每月额外电费超 3 万元。

改造思路是能耗数据 “实时流进 ERP”,绑定成本核算:

- 高能耗设备装智能电表,每 15 分钟同步数据至 ERP;

- ERP 设 “能耗预警规则”:单台设备小时能耗超历史均值 20%,自动触发 “异常排查”,推送给设备管理员与车间主任;

- 能耗数据实时计入 “车间成本模块”,生产部门随时查看 “单台设备能耗占比”,及时调整排期。

改造后,能耗异常响应时间从 30 天缩至 1 小时,每月额外成本减少 82%,设备整体利用率提升 12%。

四、不止 “连数据”:让数据产生 “管理价值”

数据直连 ERP 的核心,不只是 “减人工”,更是让数据成为管理 “指挥棒”:

对设备团队,可实现 “预测性维护”。ERP 结合实时数据与历史记录分析:某机床轴承温度 3 个月缓慢上升,系统自动算 “剩余寿命”,提前 15 天发起 “预防性维保”,避免突发故障。某工程机械企业用此方式,设备突发故障减少 45%,维保成本降 28%。

对财务部门,能 “精细化控成本”。过去维保费用 “一揽子核算”,不知单台设备、单个部件的成本占比;现在 ERP 自动拆分 “每台设备维保成本”“备件更换频率及费用”,比如发现低价轴承 3 个月一换,高价轴承 6 个月一换,可据此调整采购策略,降长期成本。

对管理层,可获 “实时决策支撑”。通过 ERP 能看到 “设备状态与产能关联”:某生产线设备故障率升 10%,对应产能降 8%,可快速增维保资源;某类设备能耗超预算,可推动技术改造。

五、落地建议:从 “小切口” 切入,逐步扩展

不少企业担心改造 “投入高、周期长”,实则可从 “小切口” 起步:

先选 “核心流程” 突破。不用追求 “全设备、全流程打通”,优先选痛点最集中的 “维保 - 备件 - 结算” 闭环。该流程涉及设备与 ERP 系统,改造后效果明显,能快速见回报。

再抓 “数据质量” 前提。对接前需梳理数据标准:比如设备编号统一(避免设备系统 “JC-001”、ERP “Machine-001”),故障类型明确分类(避免 “轴承坏了” 表述不一)。某电子厂花 2 周梳理标准,后续对接无一次数据不匹配,大幅缩短周期。

最后做 “人员培训” 适配。流程自动化后,管理员从 “搬数据” 转成 “盯异常”,维修人员需准确填维修记录(直接影响 ERP 流程),需针对性培训,帮团队适应新工作模式。

设备管理的未来,不是 “人盯设备”,而是 “数据驱动流程”。当设备数据主动流进 ERP,流程自动运转,企业才能摆脱 “孤岛” 束缚,从 “被动应对” 变 “主动掌控”。这种改变无需等 “完美方案”,选一个核心流程切入,就能逐步见效率提升、成本下降 —— 这正是 “跨系统不孤岛” 的真正价值。

-

设备管理

+关注

关注

0文章

200浏览量

9824 -

资产管理系统

+关注

关注

0文章

72浏览量

8088 -

设备管理系统

+关注

关注

0文章

196浏览量

2505

发布评论请先 登录

物联网平台:跨设备关联+拖拽式搭建

工业数据中台在智能制造中的作用

工业设备与管理系统之间的数据中台是什么?

需要做数据采集的设备有哪些?为什么?

CCLinkIE与Modbus TCP的“跨界恋爱”:中央空调系统通信新姿势!

高效能SCADA系统 重塑工厂管理未来

数据采集网关在ERP生产管理系统的作用

自动化设备数据采集系统介绍

优化企业运营流程,华为云 Flexusx 实例下 Odoo ERP 系统的完整解决方案

设备有了 “跨系统不孤岛:设备数据直接连 ERP 自动走流程”

设备有了 “跨系统不孤岛:设备数据直接连 ERP 自动走流程”

评论