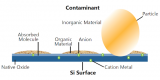

晶圆去除污染物的措施是一个多步骤、多技术的系统工程,旨在确保半导体制造过程中晶圆表面的洁净度达到原子级水平。以下是详细的解决方案:

物理清除技术

超声波辅助清洗

利用高频声波(通常为兆赫兹范围)在清洗液中产生空化效应,形成微小气泡破裂时释放的能量可剥离晶圆表面的颗粒物和有机膜层。该方法对去除光刻胶残渣尤为有效,且能穿透复杂结构如沟槽和通孔进行深度清洁。

高压喷淋冲洗

采用去离子水(DIW)或特殊配方化学液,通过精密设计的喷嘴以高速射流冲击晶圆表面。流体动力学仿真优化的喷淋角度和压力分布能够有效带走松散附着的污染物,同时避免因机械应力造成晶圆损伤。

二流体喷射技术

结合气体与液体的双重作用,将压缩氮气注入液态流体内形成混合射流。这种技术显著提升了对微小缝隙内污染物的冲刷能力,常用于先进封装中的凸点下金属化层清洗。

化学溶解方案

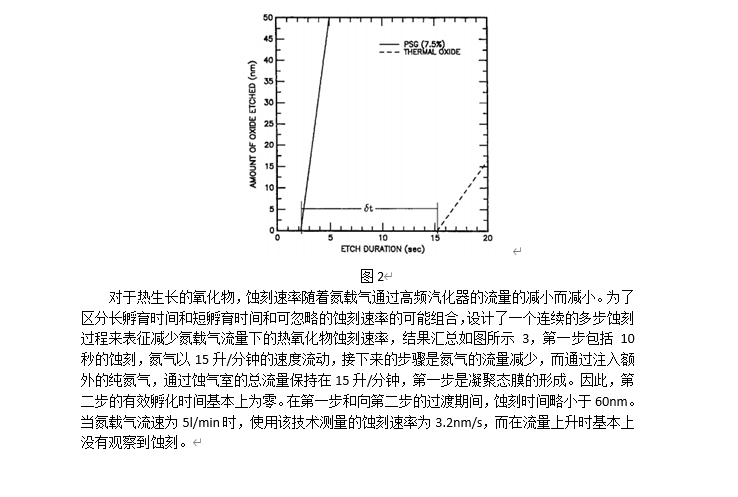

各向异性湿法刻蚀

使用特定配比的酸碱溶液(如缓冲氧化物刻蚀液BOE)选择性去除氧化层或化合物薄膜。通过精确控制温度、浓度及时长,实现目标材料的可控去除而不损害底层结构。例如,用稀释HF溶液去除SiO₂层时,需严格监控反应速率以防止过蚀刻。

溶剂萃取法

针对有机污染物,选用高溶解度的溶剂体系(如NMP、DMAC)进行浸泡处理。超临界CO₂流体因其低表面张力特性,可渗入亚微米级间隙溶解残留聚合物,并在减压后完全挥发无残留。

电化学剥离

在电解槽中施加直流偏压,使金属污染物作为阳极溶解进入溶液。此方法对铜互连层的清理效率极高,配合脉冲电流模式还能抑制析氢反应导致的微孔形成。

热处理辅助手段

真空退火炉烘烤

在惰性气体保护下加热至300-400℃,促使吸附态污染物脱附并挥发。升温速率需程序控制以避免热冲击导致晶格缺陷,降温阶段则采用缓慢冷却减少热应力积累。

快速热退火(RTP)

短时间高温脉冲处理可分解顽固碳化物沉积,同时激活表面悬挂键增强后续工艺结合力。该技术特别适合清除CVD过程中产生的非晶硅沉积层。

等离子体灰化

低压环境下通入氧气或氩气产生低温等离子体,活性粒子与污染物发生反应生成易挥发产物。微波激发的下游等离子体源可实现各向同性刻蚀,均匀性优于传统反应离子刻蚀。

先进表面处理工艺

原子层沉积自限制反应

交替通入前驱体气体和氧化剂,在晶圆表面逐层构建纳米级保护膜。这种精准控制的化学生长方式不仅能修复清洗造成的粗糙化表面,还能形成致密的钝化层阻止二次污染。

紫外臭氧曝光预处理

深紫外光源联合臭氧气氛照射,打断有机物分子链并矿化无机残留物。该技术对去除指纹油脂具有独特优势,且不会引入新的离子污染。

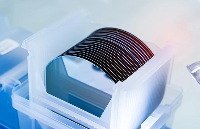

超临界状态干燥

将带有湿润化学品的晶圆置于密闭容器内,加压升温至CO₂临界点以上,使液体直接过渡到气态而无界面张力变化。这种方法彻底消除了传统干燥过程中由表面张力引起的液体滞留问题。

工艺集成创新

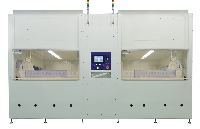

单片式多腔室联动系统

将预清洗、主洗、漂洗、干燥等功能模块集成于同一平台,通过机械手自动传输减少人为干预带来的污染风险。各腔室独立密封设计防止交叉污染,氮气吹扫保持正压环境。

在线监测反馈闭环控制

安装激光粒子计数器实时检测出口处微粒数量,一旦超过设定阈值立即启动回流清洗程序。电导率传感器持续监控排水水质,动态调整化学添加剂注入量维持最佳清洗效率。

配方自适应调整算法

基于机器学习的历史数据分析不同批次的最佳工艺参数组合,自动补偿原材料批次差异和设备老化因素。模糊逻辑控制器可根据实时传感数据微调pH值、温度等关键变量。

特殊注意事项

- 材料兼容性验证:每次引入新化学品前必须完成相容性测试,特别是对低介电常数材料和应变硅结构的影响评估。

- 缺陷复查机制:使用扫描电子显微镜(SEM)定期检查清洗后表面的微观形貌,重点观察是否有划痕、蚀坑或异物残留。

- 环境控制体系:洁净室空气分子污染等级需维持在ISO Class 1标准以下,温湿度波动控制在±0.5℃/±2%RH范围内。

-

晶圆

+关注

关注

53文章

5349浏览量

131716 -

清洗剂

+关注

关注

0文章

12浏览量

6616

发布评论请先 登录

讨论污染物对PCB点焊的影响以及有关清洁的一些问题

电极污染物分析以及如何有效解决固晶胶沾污LED芯片电极

半导体IC制程中的各种污染物类型以及污染物的去除方法

IPA和超纯水混合溶液中晶圆干燥和污染物颗粒去除的影响

晶圆表面污染该如何处理

定向去除微污染物,可助力半导体制造高效除污,确保材料纯度

晶圆去除污染物有哪些措施

晶圆去除污染物有哪些措施

评论