小小的锡珠,隐藏着焊接工艺的大秘密。

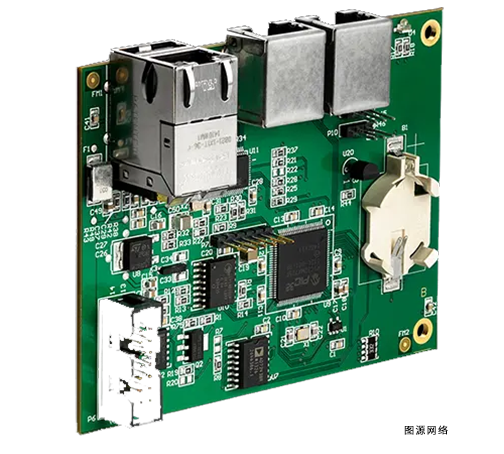

在电子制造业中,锡珠问题一直是困扰工程师的技术难题。当我们拆开一块电路板,有时会在元器件周围发现细小的球形焊料,这些直径通常为0.2-0.4mm的小球被业界称为“锡珠”。

它们看似微不足道,却可能造成电路短路,甚至导致控制系统失灵,带来无法预估的风险。

回流焊作为表面贴装技术(SMT)的核心工艺,与锡珠形成有着密不可分的关系。在回流焊过程中,焊膏经历从固态到液态再到固态的转变,这一系列相变过程中隐藏着锡珠产生的关键机理。

锡珠的本质与危害

在IPC标准中,锡珠被称为“焊料球”(solder ball),指的是焊接后留下的球形焊料,尺寸通常大于100μm。它与焊膏中固有的微小锡粉不同,是在焊接过程中由多个锡粉熔合而成的产物。

锡珠的危害远不止于影响外观:

电气短路风险:在高密度电路板上,脱落的锡珠可能滚入元件间隙,造成短路

系统故障:对于控制板等关键设备,锡珠引起的短路可能导致控制系统失灵,甚至造成人员伤亡

质量隐患:即使不立即导致故障,锡珠的存在也降低了产品的长期可靠性

理解锡珠如何产生,尤其是其与回流焊工艺的关联,对提升电子产品质量至关重要。

回流焊:锡珠形成的核心环节

回流焊是通过精确控制温度变化实现焊接的过程。焊膏在回流焊炉中经历预热、保温、回流和冷却四个阶段,每个阶段的温度控制都与锡珠形成密切相关。

预热阶段:锡珠产生的关键期

预热阶段的主要目的是使PCB和元件升温到120-150°C之间,除去焊膏中易挥发的溶剂。这一过程却恰恰是锡珠形成的高风险期。

当温度上升过快(超过每秒5°C),焊膏内部的溶剂和水分会剧烈气化,产生类似“小爆炸”的现象。如果气化产生的力大于焊膏中金属粉末之间的粘结力,少量焊膏就会被“炸”离焊盘,躲到片状阻容元件下面。

“预热温度越高,预热速度越快,就会加大气化现象中的飞溅,也就越容易形成锡珠。” 焊接专家指出,适中的预热温度和速度是控制锡珠形成的关键。

回流阶段:隐藏锡珠的显现

当炉温接近峰值温度时,那些隐藏在元件下面的焊膏也会熔化。由于表面张力的作用,这些熔化的焊料会从元件底部挤出,形成肉眼可见的锡珠。

在回流阶段,液态焊料的表面张力发挥着双重作用:

积极作用:促使焊料向焊盘中心回缩,形成良好焊点

消极作用:当元件底部两侧的塑封材料无法与焊料润湿时,会阻碍焊料回缩,导致锡珠在元件两侧产生。

冷却阶段:锡珠的最终定型

冷却速度对锡珠形态也有影响。较快的冷却速度可使焊点强度稍微增加,但过快会引起元件内部温度应力。对于已经形成的锡珠,冷却速度决定了它们最终在板上的附着状态。

焊膏:回流焊中的变量因子

焊膏作为回流焊的“原料”,其质量和状态直接影响锡珠的产生概率。

金属含量与氧化度:焊膏中金属含量的质量比通常为88%-92%。当金属含量增加时,焊膏粘度增加,能更有效抵抗预热过程中的气化力。焊膏氧化度越高,金属粉末结合阻力越大,锡珠发生率也越高。

焊膏储存与使用:焊膏通常需要冷藏,但使用前必须充分回温(一般为2-4小时)。如果从冷藏环境中取出后立即开盖使用,表面会产生水分,导致回流时形成锡珠。

环境湿度也是一个关键因素。在广东等潮湿地区,当SMT车间湿度异常增加时,暴露在空气中的焊膏会吸收水分,回流时必然产生锡珠。

PCB设计:锡珠问题的源头因素

回流焊工艺虽然是锡珠形成的直接环节,但许多问题的根源却在设计阶段。

片式元件焊盘设计:当PCB焊盘宽度大于元件底部焊端宽度时,贴片后大量锡膏会被挤压到焊盘边缘。在回流焊过程中,熔化的焊料由于表面张力作用会向中心回缩,但被元件本体阻挡,从而在两侧形成锡珠。

过孔设计:喷锡板(HASL)上的小过孔(≤0.45mm)容易藏锡。回流焊时,板材中的水分蒸发会将孔中残留的锡“炸出”,形成锡珠。解决方案是要求PCB厂家对≤0.45mm的过孔进行油墨塞孔处理。

钢网设计与制造:不可忽视的影响

钢网作为焊膏印刷的模具,其设计制造质量也直接影响锡珠形成:

钢网开口毛刺或倾斜面不平整会导致脱模时锡膏边缘不平整,回流时形成锡珠。

钢网厚度决定了焊膏印刷量,过厚的焊膏(>0.20mm)会增加“塌落”风险,促进锡珠形成。

创新的U形开孔设计能有效减少锡珠。这种设计在片式元件下方的中间部分不印焊膏,只在边缘分布,既保证了焊接可靠性,又避免了多余焊膏被挤出形成锡珠。

解决之道:协同控制的艺术

要有效控制锡珠问题,需要回流焊工艺与其他因素的协同优化:

回流焊曲线优化:采用适中的预热温度和速度(每秒不超过5°C),确保充分预热时间,使溶剂充分挥发。

焊膏管理:严格控制回温时间和使用环境,避免吸潮;选择金属含量较高(90-91%)的焊膏。

PCB设计规范:根据元件实际焊端尺寸设计焊盘;对小过孔要求油墨塞孔处理。

钢网设计创新:采用U形开孔等先进设计,精准控制焊膏量和位置。

环境控制:在潮湿季节加强车间湿度管控;必要时对PCB和元件进行预烘烤除湿。

电子制造业的技术人员深知,回流焊炉中的每一度温度变化都影响着最终产品的命运。锡珠问题虽小,却是焊接工艺的“晴雨表”。那些散落在元器件周围的小小银球,默默记录着从设计到生产的每一个环节是否完美协同。

解决锡珠问题没有单一的“银弹”,唯有理解回流焊工艺与其他因素的复杂互动,才能在精密与可靠之间找到平衡点,让每一块电路板都经得起时间的考验。

审核编辑 黄宇

-

PCBA

+关注

关注

25文章

1881浏览量

55823

发布评论请先 登录

Docker生产环境安全配置指南

福禄克红外热像仪助力安全隐患排查

PCBA加工中锡膏选型的“五维评估法”

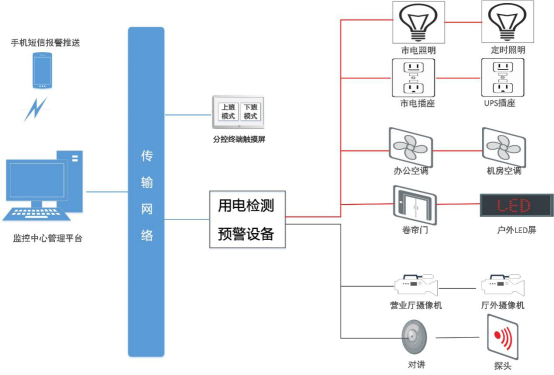

如何解决银行安全用电存在的安全隐患?

如何避免SMT贴片在批量生产中产生锡珠

PCBA代工代料加工中,透锡不良的“元凶”是谁?5大核心因素解析

革新石化安全:顶坚防爆手机的隐患排除与现场防护策略

石化安全隐患如“隐雷”,大核桃防爆手机“亮剑”直击,确保生产安全!

生活中的“飞线充电”安全隐患,我们要怎么预防?

中伟视界:矿山智能分析平台通过分级管理报警信息,结合电话、短信通知,提高安全隐患响应速度

安科瑞AISD智能安全配电装置如何降低电气火灾安全隐患

锡珠在PCBA中到底存在什么样的安全隐患

锡珠在PCBA中到底存在什么样的安全隐患

评论