文章来源:学习那些事

原文作者:小陈婆婆

本文主要讲述TSV制造技术里的通孔刻蚀与绝缘层。

TSV制造技术

在三维集成电路工艺中,TSV(硅通孔)制造作为核心环节,其复杂性与成本占比尤为突出。

相较于传统CMOS工艺,TSV需应对高深宽比结构带来的技术挑战,从激光或深层离子反应刻蚀形成盲孔开始,经等离子体化学气相沉积绝缘层、金属黏附/阻挡/种子层的多层沉积,到铜电镀填充及改进型化学机械抛光(CMP)处理厚铜层,每一步均需对既有设备与材料进行适应性革新,最终构成三维集成的主要工艺成本来源。

本文重点介绍其通孔刻蚀与绝缘层,分述如下:

通孔刻蚀

通孔刻蚀工艺对比

绝缘层

通孔刻蚀

在三维集成电路制造中,TSV通孔刻蚀作为核心工艺环节,其技术难度与成本占比始终居于首位。由于TSV需实现微米级深度、高深宽比(通常超过20:1)的垂直结构,对刻蚀技术提出了极高要求:需兼顾高刻蚀速率以降低生产成本,同时保证侧壁光滑度以减少后续介质层与阻挡层沉积缺陷,并严格控制掩膜层下横向刻蚀以避免短路或铜扩散等可靠性问题。

当前主流的通孔刻蚀方案分为湿法与干法两大类,湿法刻蚀虽能实现高孔型控制精度,但速率较慢,难以满足量产需求;干法刻蚀则以博世(Bosch)工艺(即深反应离子刻蚀DRIE)和激光刻蚀为主,其中Bosch工艺凭借高选择比与垂直度优势,成为高深宽比TSV的首选方案,但其侧壁起伏大、掩膜下横向刻蚀明显(可达500nm)的缺陷,曾一度限制其应用——传统Bosch工艺需通过缩短刻蚀周期、提高交替频率来抑制侧壁粗糙度,但此举会降低刻蚀速率与选择比,抵消其效率优势。

近年行业通过射频功率源与气体调制技术的革新,实现了更高等离子体密度与氟基团浓度,在保证刻蚀速率的同时显著优化侧壁质量,部分先进设备甚至可在不牺牲速率的前提下获得亚纳米级光滑侧壁,为先通孔工艺的可靠性提升奠定基础。

低温刻蚀技术则是另一重要分支,其无侧壁起伏、无聚合物残留的特性,大幅降低了后续介质层沉积难度与电场集中风险,且刻蚀后残余物可随温度回升自动挥发,避免了腔体清洗与残留物去除工艺,简化了流程并提升器件可靠性。配合磁增强电容耦合等离子体(CCP)设备与腔体结构优化,低温刻蚀已能实现直径1-5μm、深宽比超20:1的深孔加工,速率达20μm/min,片间非一致性低于1%,同时保留了侧壁光滑、无横向刻蚀的优势。

值得关注的是,基于磁中性环路放电(NLD)的常温稳态刻蚀技术近年发展迅速,其结合高等离子体密度与化学活性优势,在实现小直径盲孔(<100nm)加工的同时,刻蚀速率较低温工艺提升显著,且无需复杂低温系统,设备复杂度更低。针对后通孔集成工艺中SiO₂介质层刻蚀引发的电子吸附与氟离子偏置问题,行业通过C₄F₈/Ar/O₂等离子体沉积侧壁阻挡层(厚度100-200nm),并动态调整平板电容功率(如初期30W物理轰击去除底部阻挡层),有效抑制了横向刻蚀,同时平衡了选择比与工艺效率。

此外,为应对PVD沉积扩散阻挡层/种子层的方向性局限及电镀空洞问题,锥形TSV结构逐渐成为优化方向。当锥形角度控制在83-85°时,可显著降低深孔内层材料沉积难度,提升电镀Cu柱的均匀性与可靠性,尽管其电性能仍需进一步验证,但已成为高深宽比TSV工艺集成的重要探索方向。

通孔刻蚀工艺对比

在TSV通孔刻蚀工艺中,低温刻蚀、Bosch刻蚀与激光刻蚀技术各具特点,其参数优化与工艺集成直接影响三维集成电路的可靠性及制造成本。

低温刻蚀通过调控氧气流量与衬底温度,可精准控制刻蚀结构形貌:增加氧气流量至总气体流量的14%时,侧壁保护层增厚使倾角从89.5°降至88°,但刻蚀速率下降约20%;而衬底温度从-130℃升至-90℃时,刻蚀角度由94°收窄至88°,实现锥形结构。这种温度敏感性使得低温工艺在保留无聚合物残留、侧壁光滑优势的同时,需平衡效率与形貌控制。

Bosch刻蚀虽以高深宽比加工能力著称,但其侧壁起伏控制难度更高。保护气体流量调整虽可微调锥形角度,但离子轰击效应限制了工艺窗口,且开口处横向刻蚀易引发剖面非线性甚至互联风险。为此,三步法工艺成为主流解决方案:先通过常规Bosch刻蚀完成50%-60%深度,再以SF₆/O₂/Ar混合气体进行RIE刻蚀,利用O₂的侧壁保护与Ar的离子轰击去除底部聚合物,最后通过无掩膜各向同性刻蚀扩展开口,实现光洁化锥形结构。该方法虽工序增加,但有效避免了中部扩展问题,适用于前通孔工艺。

激光刻蚀则以无掩膜、多材料兼容性见长,尤其适合低密度TSV应用。东芝图像传感器已采用该技术实现高效加工,其通过优化光路与扫描策略,使单台设备产能达每秒2000个TSV,效率为DRIE的3倍,成本降至后者的1/15。然而,纳秒激光器导致的侧壁粗糙与残留物问题,需结合HF-HNO₃湿法刻蚀改善表面质量。尽管激光工艺在GaN、玻璃等非硅基材上仍具速度优势,但其串行加工特性限制了高密度TSV的量产应用。

绝缘层

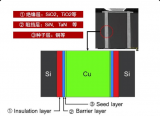

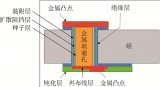

在TSV制造工艺中,绝缘层作为导体Cu柱与硅衬底间的关键隔离界面,其材料选择与沉积工艺直接决定了器件的可靠性及制造成本。

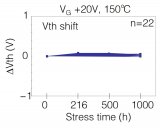

不同于平面互连,TSV的高深宽比结构对绝缘层提出了特殊要求:除需具备优良绝缘性能、低应力及工艺兼容性外,更需解决深孔内的共形沉积难题。当前主流介质材料包括SiO₂、Si₃N₄及高分子聚合物,其中SiO₂凭借成熟的工艺基础占据主导地位,但其沉积方式需根据工艺顺序动态调整——先通孔工艺可采用950℃以上热氧化生成致密SiO₂,而中通孔及后通孔工艺因温度限制(<450℃),需转向APCVD、LPCVD或PECVD等中低温CVD技术。以SiH₄/N₂O为反应源的PECVD-SiO₂虽沉积温度低,但共形能力受限,深宽比超过10:1时易出现覆盖缺陷;基于TEOS的SACVD工艺通过优化气体调制,可实现片内均匀性优于5%、击穿场强达360MV/m(虽仅为热氧化层的15%),但需保证厚度≥150nm以满足50V耐压需求。

Si₃N₄凭借其密实结构与抗Cu扩散能力,成为介质层与扩散阻挡层二合一的潜在方案。APCVD/LPCVD工艺在700-900℃下生成的化学计量比Si₃N₄(Si:N=3:4)虽拉应力较高(>400MPa),但通过富硅化调整可降至100MPa;PECVD工艺则通过频率调控(13.56MHz降至50Hz)实现应力软化,最低可达200MPa,同时保留对Cu扩散的阻挡效能。值得注意的是,Si₃N₄的台阶覆盖能力仍弱于热氧化SiO₂,需结合深孔形貌优化沉积参数。

氮氧化硅(SiNO)作为栅极介质层的经典材料,其高介电常数(较SiO₂提升约20%)与抗硼穿透特性,在先进制程中用于缓解短沟道效应。当引入TSV领域时,SiNO可同步实现绝缘与扩散阻挡功能,但单一材料仍难以完全替代TaN等专用阻挡层。

-

制造技术

+关注

关注

1文章

121浏览量

14909 -

TSV

+关注

关注

4文章

136浏览量

82380 -

刻蚀

+关注

关注

2文章

217浏览量

13680

原文标题:TSV制造技术——通孔刻蚀与绝缘层

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

电线外径测厚仪——绝缘层厚度便捷检测

硅通孔(TSV)电镀

基于数字图像处理的电缆绝缘层参数测量系统

中微推出用于3D芯片及封装的硅通孔刻蚀设备Primo TSV200E(TM)

导线绝缘层恢复材料和绝缘层恢复方法

技术普及篇|网线绝缘层

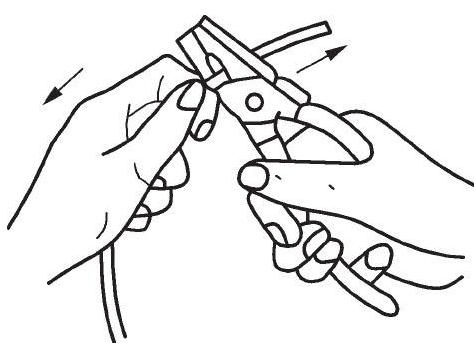

如何恢复导线的绝缘层_导线绝缘层的恢复方法

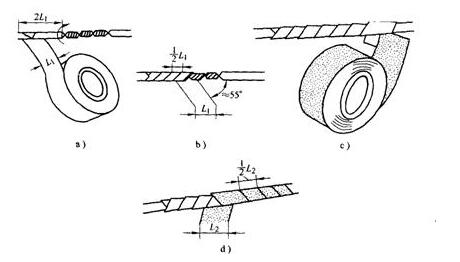

图文详解:导线绝缘层的剥削

TSV制造技术里的通孔刻蚀与绝缘层

TSV制造技术里的通孔刻蚀与绝缘层

评论